Si cree que la “economía circular” es solo una frase ecológica que le hace sentir bien, piénselo de nuevo. Ha llegado el momento de “volverse verde”. Las compañías dueñas de marca y los fabricantes OEM están exigiendo contenidos reciclados a los procesadores, que a su vez acuden a sus proveedores de equipos para que les ayuden a procesar estos materiales tan difíciles. Si eso es lo que busca, póngase cómodo, hay mucho para leer. Vamos a profundizar.

Windmoeller & Hoelscher enfocará su exposición en cómo ayudar a los procesadores de películas a fabricar productos que contengan mayores niveles de PIR/PCR en aplicaciones que incluyan estructuras de barrera. Otro tema será la automatización y los sistemas digitales para mejorar la eficiencia, como su sistema de control Ruby IoT.

En la feria K 2019, W&H hizo demostraciones en vivo de su sistema Turbostart para paradas y arranques automatizados en líneas de película soplada. Este año va a mostrar cómo las máquinas automatizadas pueden ayudar a los operadores a aumentar la productividad. Las demostraciones en vivo en el estand se realizarán en la línea de película soplada Varex II.

En la feria K 2022, Reifenhäuser Blown Film mostrará una bolsa totalmente reciclable con una barrera contra el oxígeno y el vapor de agua, adecuada para el empaque de alimentos. La bolsa consigue las propiedades de barrera necesarias con un contenido de EVOH inferior al 5 %, lo que permite su reciclaje con flujos de PE. Las propiedades de barrera se mejoran con el estiramiento en una EVO Ultra Stretch.

Reifenhäuser también mostrará su tecnología EVO Fusion que les permite a los productores de película soplada convertir los desperdicios que eran inutilizables y de menor calidad, en películas sopladas de alto rendimiento para aplicaciones sencillas, como bolsas de basura o de correo. Hasta ahora, estos materiales solo podían utilizarse para productos sencillos y de paredes gruesas moldeados por inyección.

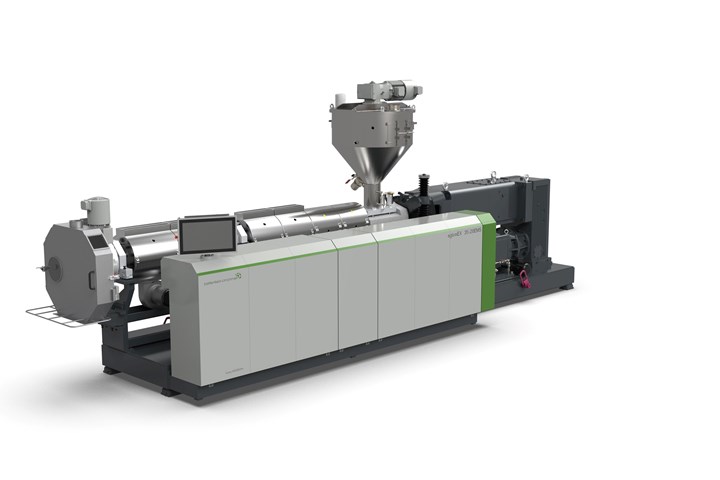

El proceso EVO Fusion se basa en la extrusión directa, que ahorra la energía y el costo del peletizado. La extrusora utilizada en la línea es de doble husillo, lo que permite homogeneizar mejor la masa fundida y garantizar un proceso estable. Además, los procesadores pueden desgasificar el sistema de forma muy fácil, eficaz, y eliminar los componentes no deseados en la recuperación.

La tecnología EVO Fusion, de Reifenhäuser, emplea una extrusora de doble husillo para utilizar mayores porcentajes de PCR en película soplada. (Foto: Reifenhäuser)

Reifenhäuser Blown Film también mostrará un nuevo sistema de refrigeración de alto rendimiento para su línea de película soplada EVO FFS, desarrollado para sacos de gran resistencia. Este sistema aumenta la capacidad de refrigeración en más de un 20 % en comparación con los sistemas convencionales. Así, en la producción de sacos de alta resistencia, se pueden alcanzar rendimientos récord de más de 600 kg/h a partir de una matriz de 175 mm de diámetro y mantener las propiedades de la película.

En cuanto a sistemas de refrigeración, Addex mostrará su anillo de refrigeración Short Stack, que promete aumentar el rendimiento en más de un 25 % en comparación con el sistema de refrigeración intensiva Down-on-the-Die (DoD), recientemente diseñado por la empresa (véase edición de julio).

Bandera presentará una línea de soplado de película de nueve capas que produce estructuras de barrera. La línea contará con un nuevo sistema de control y una interfaz de usuario para el funcionamiento avanzado de la máquina y la adquisición de datos apoyado en la Industria 4.0.

Además, la línea estará equipada con un número no revelado de lo que Bandera llama “características técnicas innovadoras”. Durante y después de la feria K, Bandera organizará una jornada a puertas abiertas en su sede de Italia. El evento mostrará líneas en funcionamiento, incluidos sistemas para el reciclaje, el upcycling y una línea de película soplada dedicada de cinco capas en poliolefina (POD).

Macchi presentará la línea R-POD Flex, la última evolución de su sistema POD Flex, diseñada para una alta productividad y el uso de PIR y PCR. La línea R-POD Flex de cinco capas está concebida para películas especiales sostenibles con un espesor reducido y excelentes propiedades ópticas, mecánicas y de sellado.

Esta nueva tecnología pretende satisfacer la creciente demanda del mercado de líneas de extrusión altamente flexibles, capaces de extruir materiales reciclados a 1,200 kg/h con anchos netos de 2,500 mm. La nueva línea R-POD Flex permite cambios de lotes extremadamente rápidos, a la vez que minimiza los desperdicios. La línea en el estand mostrará cómo la producción puede pasar sin problemas de la producción de alta capacidad de películas de laminación a materiales reciclados para empaques industriales.

La línea de películas R-POD, de Macchi, está diseñada para una alta productividad y el uso de PIR y PCR. (Foto: Macchi)

Las principales innovaciones introducidas con este nuevo concepto de línea son:

• Nuevo sistema gravimétrico por lotes de seis componentes, totalmente automático e integrado, con control activo de la carga para reducir el tiempo de cambio de material y de limpieza del mezclador.

• Nuevo diseño y mezcla de husillos de extrusión, que permite una mayor flexibilidad en el procesamiento de diferentes materiales, junto con una mayor capacidad de extrusión en tamaños de 65/80/120/80/65 mm.

• Cambiador de mallas continuo para evitar el tiempo de inactividad durante los cambios de filtro.

• Nuevo cabezal de extrusión de la serie TE556 coex-flex, diseñado para procesar tanto formulaciones de poliolefina como de película regenerada en la misma línea.

• Anillo de aire de alta eficiencia, totalmente automático e integrado, capaz de garantizar la repetibilidad y minimizar los tiempos de preparación y montaje durante los cambios de lotes.

• Sistema de control de espesor de película capacitivo sin contacto.

• Nueva unidad de inicio de la serie ST426R, con un innovador diseño de altura reducida, que garantiza un funcionamiento y un mantenimiento más seguros, a la vez que permite una respuesta más rápida a las órdenes de cambio de lotes.

Brückner, que se enfocará en su tecnología principal de película orientada biaxialmente, presentará nuevos conceptos de línea con velocidades de funcionamiento significativamente más altas para BOPP y BOPET.

También mostrará una nueva línea biaxial para nailon (BOPA) que proporciona hasta un 80 % más de producción, basada en un aumento de la velocidad de producción de 220 m/min a 350 m/min y del ancho de línea de 6.6 m a 7.4 m. Para separadores de baterías y películas de condensadores, Brückner presentará una línea más ancha (6 m frente a su límite anterior de 5.5 m) para proporcionar un 20 % más de producción.

Colines presentará una línea de extrusión cast que funcionará a diario. La línea estará equipada con una serie de características nuevas, pero no reveladas.

Compuplast International mostrará la versión 7.0 de su módulo VEL 3D FEM, que incluye la capacidad de simular un campo de flujo multicapa hasta con siete materiales en una sola malla. Esto permitirá la simulación de bloques de alimentación de coextrusión en la producción de láminas planas, películas multicapa o cabezales para perfiles multicapa.

En el caso de los cabezales para perfiles, la nueva versión también simula la deformación del material justo después del cabezal, lo que puede ayudar a estimar la forma final del perfil.

El portabobinas Davis-Standard XP Express AGT, de Davis-Standard, proporciona una mayor automatización y control del proceso para la extrusión de láminas. (Foto: Davis-Standard)

En cuanto a las novedades en láminas, el portabobinas XP Express AGT que se presentará en Davis-Standard es la última incorporación a su portafolio. Se dice que este modelo proporciona una mayor automatización y control del proceso.

Con un diseño multibobina que ahorra espacio, los procesadores pueden aprovechar las ventajas de la refrigeración y el pulido avanzado, la planicidad de la banda, la transferencia de calor, la claridad constante de la lámina y el rendimiento mejorado para las resinas de baja resistencia de fundido.

Novedades en tubos, tuberías y perfiles

En la feria K 2022, battenfeld-cincinnati mostrará lo último de su línea de extrusoras solEX NG para tubos en poliolefina. La nueva solEX NG 45 es la quinta máquina de la serie, que se une a sus primas solEX NG de 60, 75, 90 y 120 mm. Al igual que el modelo más grande, la solEX 45 tiene un barril ranurado internamente, combinado con una geometría de husillo adecuada. Esta combinación garantiza una calidad muy alta del producto semiacabado extruido. Al procesar HDPE, estas extrusoras también consiguen un 25 % más de rendimiento y para el PP hasta un 40 % más de rendimiento a temperaturas de fusión más bajas.

Otra de las ventajas que se atribuyen a la serie NG es la reducción del consumo de energía, que es aproximadamente un 15 % inferior al de la anterior serie solEX.

La empresa también estrenará una nueva tecnología para los procesadores de PVC. Como explica battenfeld-cincinnati, en el procesamiento de PVC con extrusoras de doble husillo contrarrotantes, las pulsaciones del flujo de material son inevitables y las causan los perfiles de la cámara en forma de C formados por el par de husillos.

Especialmente cuando se produce a rendimientos más bajos (como en el caso de perfiles técnicos pequeños) las fluctuaciones son más significativas. battenfeld-cincinnati ha abordado esta cuestión con el módulo de control de flujo Steady, que armoniza estas fluctuaciones y garantiza así una descarga constante de material.

Con el flujo constante, la presión de la masa fundida delante de la matriz se mide continuamente y la velocidad del husillo durante cada rotación se reajusta en forma constante. El software incluye una función de aprendizaje que calcula automáticamente los parámetros óptimos para la compensación de las pulsaciones durante el primer lote de producción con cualquier producto o material nuevo.

Los parámetros de corrección de la velocidad del husillo identificados se guardan en la receta del producto y permanecen disponibles para cada nueva puesta en marcha de la producción. Las fluctuaciones de presión se reducen sustancialmente con el resultado de un flujo de masa fundida de baja pulsación que pasa a través del cabezal. El resultado final es una mejor calidad del producto semiacabado con menos fluctuaciones dimensionales y un aprovechamiento óptimo del material, afirma battenfeld-cincinnati.

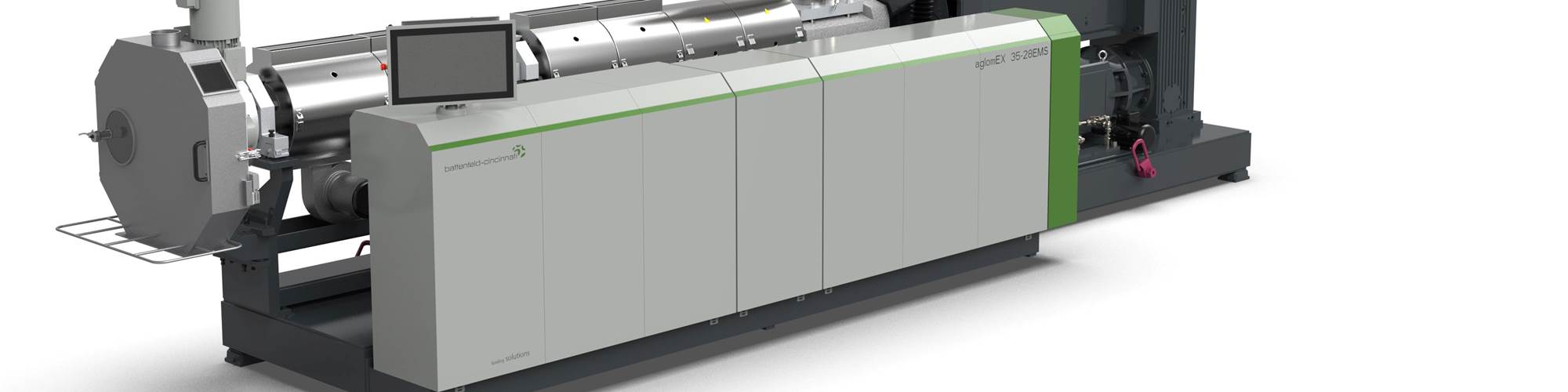

Battenfeld-cincinnati también estrenará para los procesadores de PVC una serie de extrusoras peletizadoras: la aglomEX de doble husillo contrarrotante. Está disponible en dos modelos: con o sin ajuste eléctrico del gap (EMS) y en tamaños de 93, 114 y 135 mm. La aglomEX tiene una relación L/D de 34:1, lo que ofrece un 20 % más de rendimiento que los modelos anteriores para PVC. Las máquinas pueden procesar tanto la mezcla en seco como el reciclaje de PCR.

Para los transformadores de PVC, battenfeld-cincinnati estrenará la extrusora paralela de doble husillo aglomEX para peletizado. (Foto: battenfeld-cincinnati)

Para los procesadores de PVC que manejan una gama extremadamente amplia y variada de materiales, battenfeld-cincinnati recomienda el aglomEX con EMS. El sistema de ajuste accionado por un motor eléctrico es adecuado para procesar toda la gama de formulaciones de PVC, desde las blandas hasta las duras. El diseño especial de las extrusoras da forma a un espacio de cizallamiento entre el tornillo y el barril.

Este espacio puede modificarse al ajustar la posición relativa del barril con respecto al husillo móvil para establecer la velocidad de cizallamiento deseada. El EMS garantiza una plastificación óptima para una gran variedad de mezclas secas y formulaciones de PVC con el mismo par de husillos. La ventaja para el operario radica en que ya no es necesario el costoso trabajo de cambio.

Para el procesado de elastómeros, Davis-Standard presentará el Modelo 4000A, que permite tiempos de arranque más rápidos y pocos desechos. El modelo 4000A incorpora un sistema automático de ajuste de concentricidad y espesor de pared accionado por un servo.

Este nuevo sistema patentado ajusta automáticamente el conjunto de tubo y punta del núcleo para minimizar la excentricidad, maximizar la concentricidad y reducir el tiempo de inactividad durante los cambios de lote. Este diseño automatizado cuenta con un mandril cónico y unas vías de flujo especiales que garantizan un flujo constante en todos los rangos de velocidad.

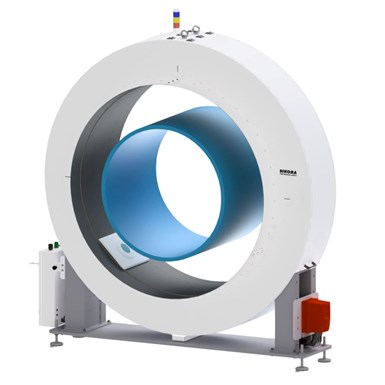

En cuanto a la medición de tuberías, Sikora presentará el Centerwave 6000/1200 para la medición en línea del espesor de paredes, el perfil interior, el diámetro y la calidad del óvalo en toda la circunferencia del tubo. El nuevo modelo abarca diámetros desde 250 hasta 1,200 mm. Sikora afirma que puede integrarse fácilmente en una línea de producción gracias a su delgado diseño, y resulta especialmente adecuado para la producción de tubos de 1,000 y 1,200 mm de diámetro.

El nuevo Centerwave 6000/1200, de Sikora, permite medir en línea el espesor de pared, el perfil interior, el diámetro y la calidad del óvalo en toda la circunferencia del tubo. (Foto: Sikora)

Todos los modelos de la serie Centerwave se caracterizan por su innovador principio de medición basado en la tecnología de ondas milimétricas. El manejo es intuitivo y basta solo pulsar un botón. Una vez accionado, el operador recibe inmediatamente valores de medición continuos y precisos sin necesidad de preajustar los parámetros del producto, sin la influencia de un medio de acoplamiento (agua) y sin ninguna calibración.

Sikora también estrenará su Centerwave 6000/250 para tubos más pequeños de 50 a 250 mm de diámetro. Permite medir al 100 % el espesor de la pared, así como determinar el diámetro y la calidad del óvalo de los tubos con espesores de pared de hasta 1.5 mm gracias a su ajuste automático de la velocidad de rotación.

Como todos los dispositivos Centerwave, el sistema está equipado con un sensor que gira continuamente 360° alrededor del producto. Al hacerlo, ajusta de manera automática la velocidad de rotación del sensor a la velocidad de la línea y garantiza así un control de calidad continuo.

Novedades en 'Compounding'

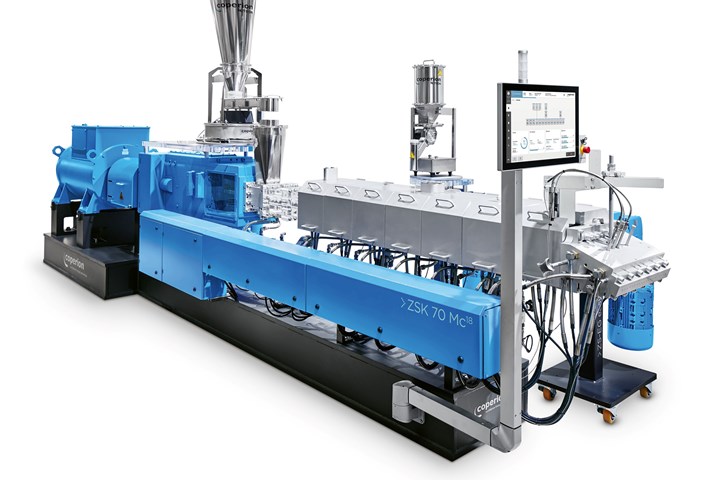

Coperion presentará la extrusora de alto rendimiento ZSK Mc18 con un diámetro de husillo de 70 mm. Con su elevado torque específico de 18 Nm/cm3, es adecuada especialmente para la fabricación de compuestos de plástico a un rendimiento muy elevado y un bajo consumo de energía. La extrusora ZSK está equipada con un alimentador lateral fácil ZS-B, así como con una unidad de desvolatilización lateral ZS-EG.

Gracias a su sencillo diseño, ambas unidades reducen de forma significativa el tiempo necesario para los cambios de receta o las tareas de mantenimiento, debido a que pueden retirarse fácilmente de la sección de proceso en unos pocos pasos. En la entrada principal de la ZSK 70 Mc18 se montará un alimentador vibratorio K3-ML-D5-V200, de Coperion K-Tron. La ZS-B easy estará equipada con un alimentador K-ML-SFS-BSP-100, de Bulk Solids Pump (BSP).

El elevado torque específico de la ZSK Mc18, de Coperion, resulta especialmente adecuado para el compounding de plásticos a un elevado rendimiento y un bajo consumo de energía. (Foto: Coperion)

Otro producto destacado en el estand de Coperion será la extrusora de laboratorio de la serie STS Mc11, con un diámetro de husillo de 25 mm. Sobresale por su diseño sencillo, su facilidad de uso y su fácil limpieza. Su Do/Di de 1.55 y su torque específico (Md/a3) de 11.3 Nm/cm3 permiten un escalado seguro en toda la serie STS Mc11. La extrusora se expondrá con un alimentador de doble husillo Coperion K-ML-SFS-KT20.

Además, se presentará la nueva línea de alimentadores preconfigurados ProRate Plus, de Coperion K-Tron, en los tres tamaños disponibles: pequeño, mediano y grande. Este alimentador gravimétrico continuo se considera muy robusto y una solución económica para la alimentación confiable de materiales a granel de flujo libre.

Los granuladores de doble rodamiento de la serie SP han sido objeto de una amplia renovación, y el modelo SP340 de Coperion representará este desarrollo en la feria K. En comparación con el modelo anterior, la nueva granuladora de filamentos SP permite cambios de receta y de color aún más rápidos. La cámara de corte funciona sin espacio muerto y gracias a su función de cierre rápido, la unidad de corte puede cambiarse rápida y fácilmente. El interior del granulador tiene una mejor accesibilidad y es muy fácil de limpiar.

Coperion también presentará su válvula rotativa ZXQ 800. Esta válvula de alto rendimiento, que funciona con una fuga de gas especialmente baja, se ha desarrollado para la entrada de polvo en líneas de transporte neumático de hasta 3.5 bares. Gracias a su enorme capacidad, es muy adecuada para las líneas de fabricación de poliolefinas.

En la zona exterior al aire libre, dentro del Foro de Economía Circular de la VDMA, Coperion presentará sus soluciones y tecnologías de proceso combinadas para el reciclaje económico de diversos plásticos, al tiempo que se consiguen los más altos niveles de calidad del producto. En el centro estará un sistema construido en torno a una extrusora de doble husillo ZSK 58 Mc18, configurada para fabricar PET de alta calidad a partir de materiales reciclados.

Para alimentar eficazmente escamas y fibras voluminosas de PET y otros plásticos en el doble husillo, ZSK Coperion presentará la cinta de alimentación con pesaje inteligente SWB-300 y un prealimentador de un solo tornillo S100, así como el nuevo alimentador lateral ZS-B 70 Megafeed.

El SWB es un alimentador gravimétrico que puede procesar grandes volúmenes de materiales a granel con una amplia variedad de propiedades de flujo y una precisión muy alta. Gracias al innovador ZS-B Megafeed, de Coperion, los plásticos reciclados con una densidad aparente inferior a 200 kg/m³, que durante mucho tiempo se consideraban limitantes para la alimentación, pueden ahora alimentarse de forma confiable en grandes cantidades en los tamaños más pequeños de las extrusoras de doble husillo ZSK de Coperion.

La fusión, la desvolatilización intensiva y la homogeneización completa tienen lugar en la sección de proceso de la ZSK 58 Mc18, antes que el flujo de material se transfiera a través de una bomba de engranajes y un filtro con un cambiador automático de mallas a un granulador sumergido.

Por último, los pellets de PET se condensan en el reactor de policondensación en estado sólido (SSP) y pueden volver a procesarse en botellas, fibras o películas. Este PET reciclado de alta calidad, fabricado mediante este proceso de Coperion, fue aprobado por la FDA de Estados Unidos para el contacto directo con alimentos (carta de no objeción).

Las tecnologías convencionales para el reciclaje de PET requieren presecado y cristalización de las escamas y las fibras antes de que puedan ser reprocesadas. Con la solución de proceso de Coperion, el PET reciclado puede introducirse directamente en la extrusora ZSK.

Los recicladores se benefician en especial de la gran calidad del producto. Gracias a las propiedades de desvolatilización de la ZSK, los componentes volátiles como los monómeros, los oligómeros y el agua se eliminan de forma confiable. Si los pellets plásticos producidos crean olores indeseables, estos pueden eliminarse de manera confiable con equipos de desodorización de Coperion.

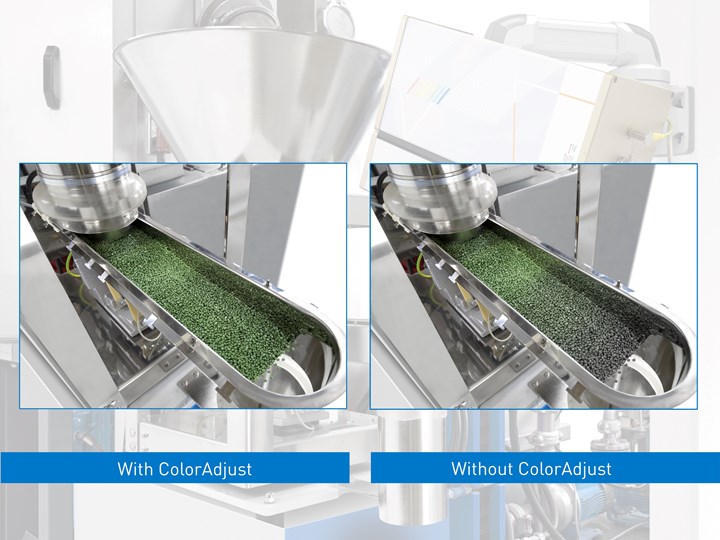

KraussMaffei mostrará su tecnología ColorAdjust en una extrusora de compuestos de doble husillo. Los tapones médicos triturados se convertirán en un material reciclado reforzado con fibra. El innovador sistema combina un espectrofotómetro y el control de la máquina para garantizar colores precisos y reproducibles.

Se dice que la solución ColorAdjust es la primera de su clase en el mercado. Está diseñada no solo para controlar sin contacto las variaciones de color, sino para compensar hasta las desviaciones más pequeñas. Esto proporciona a los procesadores de compuestos una alta reproducibilidad, incluso cuando se procesan materiales con variación de color.

El color deseado se alcanza rápidamente al iniciar el proceso de elaboración de compuestos tras una parada, así como durante los cambios de color. Dado que los desechos de inicio y el material rechazado se reducen al mínimo, ColorAdjust garantiza una producción sostenible y altamente eficiente de material recuperado. De este modo, no solo se ahorra tiempo y dinero, sino también la valiosa materia prima.

La tecnología ColorAdjust, de KraussMaffei, controla y ajusta la unidad de dosificación del color para compensar incluso pequeñas desviaciones. (Foto: KraussMaffei)

El sistema ColorAdjust, de KraussMaffei, se compone de dos unidades: un espectrofotómetro que determina el color de los gránulos recuperados y enfriados en el canal de vibración y transmite los resultados correspondientes al control de la máquina. Estos valores se utilizan para controlar la unidad de dosificación del color, equipada con al menos cuatro colores y cuatro dispositivos de dosificación.

Por pedido, el sistema puede ampliarse a seis colores para cubrir con flexibilidad todo el espectro de colores que el ojo humano puede distinguir. El color puede añadirse, por lo general, en forma de masterbatch o líquido. El sistema ColorAdjust ajusta la alimentación de color de forma automática sin la intervención del operario. Gracias a su integración en el sistema de control de la extrusora de doble husillo, puede manejarse fácilmente desde el panel de control central.

En el estand de KraussMaffei, los visitantes podrán experimentar en vivo todo el ciclo del material: desde el PP virgen hasta el material recuperado y compuesto. Una máquina inyectora KM PX 200-1400 equipada con un molde de 96 cavidades producirá tapones para jeringas de insulina en PP. A continuación, estos tapones se triturarán. El material recuperado resultante se transferirá mediante un sistema de transporte a la extrusora de doble husillo ZE 28 BluePower, en versión UltraGlide, con una sección de procesamiento de 44 D.

Gracias a la característica UltraGlide, los husillos pueden retirarse automáticamente de la sección de procesamiento para su limpieza. La relación óptima entre el volumen de los husillos y el torque de giro de la extrusora garantiza una homogeneización óptima de la masa fundida y la dispersión del color. Las fibras de vidrio y los aditivos, necesarios para aplicaciones en la industria del automóvil, por ejemplo, pueden incorporarse mediante alimentadores gravimétricos adicionales.

Xaloy presentará su revestimiento bimetálico X-900 para barriles gemelos segmentados. Esta nueva aleación proporciona una extraordinaria durabilidad en aplicaciones de alto desgaste o elevada presión en la fabricación de resinas y compuestos. Ofrece a los usuarios una alternativa rentable y sostenible a otras aleaciones resistentes al desgaste.

También habrá nuevas extrusoras

La extrusora SHO de 90 mm, de Davis-Standard, equipada para ahorrar espacio y a la vez ofrecer un rendimiento al menos 20 % mayor en comparación con los modelos existentes de alimentación ranurada, está diseñada con una nueva caja de cambios, una sección de alimentación optimizada y un husillo de barrera DSB de alto rendimiento y eficiencia energética. Esto es especialmente beneficioso para las aplicaciones de HDPE de alta viscosidad, como la extrusión de tubos, donde son primordiales las temperaturas de fusión más bajas, la reducción del consumo de energía y la mejora de la eficiencia energética.

La línea Maillefer, de Davis-Standard, con nuevas extrusoras de alto rendimiento de la serie MXD, también se presentarán en tamaños de 45 y 80 mm. Además de las dos extrusoras, habrá cabezales de extrusión dedicados a tres aplicaciones: riego por microgoteo, microconductos de fibra soplada y tubos de calefacción y fontanería. También se presentarán equipos para procesos posteriores, con la más reciente tecnología de bobinadoras y enrolladores dobles con capacidad de manipulación robótica.

Contenido relacionado

Claves para la extrusión de compuestos de fibra de vidrio

Un análisis detallado de las técnicas y consideraciones para una extrusión eficiente de polímeros con fibra de vidrio.

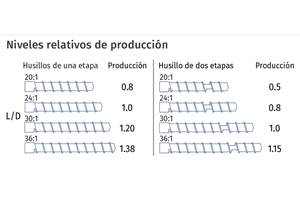

Leer MásBeneficios y limitaciones de la relación longitud/diámetro en extrusoras

Descubra cómo la relación L/D en extrusoras impacta en la producción y homogeneización. Consejos sobre cómo optimizar el rendimiento.

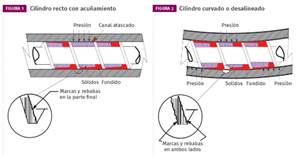

Leer MásSoluciones para el desgaste de husillos en extrusión

Descubra las soluciones efectivas para combatir el acuñamiento y la desalineación en husillos, y mejorar el rendimiento de su máquina extrusora.

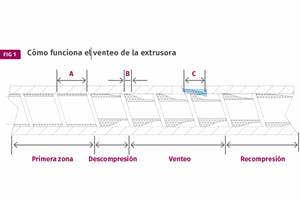

Leer MásDiseño de tornillos ventilados para extrusoras: guía completa

El diseño de zonas de ventilación para extrusoras de un solo tornillo requiere comprender el flujo del polímero en los canales del tornillo. Algunos diseños son más eficaces que otros. Aquí diversas pautas.

Leer MásLea a continuación

Resinas y aditivos para la sostenibilidad en vehículos, electrónica, empaques y medicina

Los proveedores de materiales trabajan intensamente en resinas y aditivos para la “economía circular”, que van desde el reciclaje mecánico o químico hasta el contenido de base biológica.

Leer MásFeria K 2022: grandes expectativas por encima de la incertidumbre

La Messe Düsseldorf 2022 se acerca, ante el entusiasmo de organizadores, expositores y visitantes. ¿Qué nos ha preparado la gran trienal del plástico? Parte de la respuesta es economía circular, digitalización y protección climática.

Leer MásInnovación en empaques de pared delgada: tecnología y sostenibilidad

El mercado global de envases de pared delgada está en constante evolución y abarca una amplia gama de aplicaciones y materiales. En el presente artículo exploraremos este mercado, su crecimiento, tendencias emergentes, impacto de la pandemia por COVID-19 y sus proyecciones para los próximos años según un reciente estudio publicado por Mordor Intelligence.

Leer Más