Diseño de tornillos ventilados para extrusoras: guía completa

El diseño de zonas de ventilación para extrusoras de un solo tornillo requiere comprender el flujo del polímero en los canales del tornillo. Algunos diseños son más eficaces que otros. Aquí diversas pautas.

Compartir

Lea a continuación

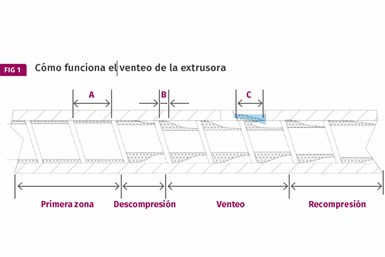

Fig. 1 Como se muestra aquí, la primera sección de dosificación suele estar completamente llena de polímero (A). A medida que entra en la sección de ventilación (B), el volumen del canal se incrementa con el fin de eliminar cualquier presión en esa área y desarrollar un espacio abierto para que se acumulen los volátiles.

Al diseñar un tornillo con ventilación para una extrusora de un solo tornillo, primero hay que entender cómo funcionan en realidad las zonas de ventilación de la extrusora.

Observe la Fig. 1. La primera sección de dosificación suele estar completamente llena de polímero (A) y, a medida que entra en la sección de ventilación (B), el volumen del canal aumenta para eliminar cualquier presión en esa zona y desarrollar un espacio abierto.

Principio de funcionamiento de las zonas de ventilación en extrusoras

El espacio abierto se forma en la zona posterior del canal del tornillo porque el filete angulado del tornillo empuja el polímero contenido. Se requiere un inserto de ventilación o “deflector” en la abertura del cilindro para evitar cualquier flujo de ventilación que taponaría el orificio a la atmósfera o al vacío. El diseño del deflector es fundamental: sin él, ningún diseño de tornillo ventilará correctamente.

El deflector está configurado de modo que la cantidad de polímero que se “aplasta” a medida que el filete del tornillo pasa por la abertura de ventilación (C) se raspa y se acumula en el área de descarga. La cantidad debe ser lo suficientemente pequeña como para llenar solo de manera parcial esa área, sin empujar ningún polímero hacia el orificio de ventilación.

Cálculo del tamaño de la descarga y su impacto en la ventilación

La cantidad atrapada en el área de descarga es expulsada por el siguiente filete y simplemente se vuelve a llenar. Si la descarga tiene el tamaño adecuado para la cantidad que se está raspando, el orificio de ventilación a la atmósfera permanece abierto y se convierte en un proceso de estado estacionario que permite la salida de los volátiles.

El diseño adecuado de la ventilación requiere la comprensión del flujo de polímero en los canales de tornillo y no es solo una simple relación con la primera profundidad de medición. Siempre encuentro que estos principios de diseño de tornillos son más fáciles de entender si se cambia el punto de observación para que el cilindro gire alrededor de un tornillo estacionario. Es como estar en un carrusel y ver el paisaje alrededor. El hecho de estar dentro o fuera del carrusel no tiene ningún efecto en los resultados.

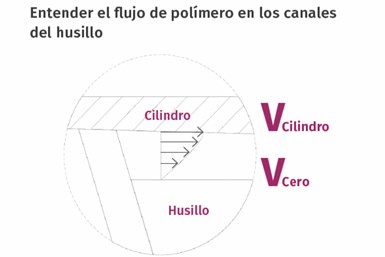

Fig. 2 La forma 3D exacta de la curva de esfuerzo de cizalla y la velocidad resultante (V) es compleja y depende, en gran medida, de la viscosidad del polímero. Desde el punto de vista de un tornillo estacionario y un cilindro giratorio, el movimiento del polímero en el canal es igual a la velocidad del cilindro giratorio en la pared del barril y cero en la raíz del tornillo.

El polímero fundido siempre está pegado tanto al tornillo como al cilindro y, si asumimos el punto de observación diferente de un tornillo estacionario, el movimiento del polímero en el canal es igual a la velocidad del cilindro giratorio en la pared del cilindro y cero en la raíz del tornillo (Fig. 2).

Diseño y función del deflector en tornillos con ventilación

A través de la profundidad del canal, el polímero avanza por la combinación del esfuerzo de cizalla de rotación y el ángulo del filete del tornillo.

La forma 3D exacta de la curva de esfuerzo de cizalla y la velocidad resultante (V) es compleja y depende, en gran medida, de la viscosidad del polímero. Para un canal parcialmente lleno en el área de ventilación (B en la Fig. 1), cuanto menor sea la viscosidad, más se “hundirá” el polímero, lo que hará que el área de contacto del cilindro se estreche.

Además, el nivel de esfuerzo de cizalla se deteriora con mayor rapidez a medida que se acerca a la raíz del tornillo. Eso tiene un efecto negativo en la velocidad de flujo en el orificio de ventilación.

Por lo tanto, el diseño adecuado del orificio de ventilación requiere un conocimiento de la viscosidad a la velocidad de cizalla y la temperatura de fusión del polímero en el orificio de ventilación. El transporte o avance es, entonces, una combinación del ángulo en el filete o rascador y la viscosidad y la cantidad de polímero en contacto con la pared del cilindro (B). Esto es diferente al canal completo, donde todo el ancho del canal contribuye al avance.

A medida que el canal se profundiza al entrar en la sección de descompresión, la cantidad de polímero en contacto con la pared del cilindro disminuye. Esa disminución tiene que compensarse con el aumento del volumen en el canal. Pero no se trata simplemente de una relación fija, sino de una combinación de varias características de diseño del tornillo y la viscosidad del polímero en ese banco en movimiento.

La profundidad del canal puede tener sorprendentemente poco que ver con la cantidad de avance, ya que siempre está controlada por el ancho del polímero en contacto con la pared del cilindro (y es cero en la raíz del tornillo), así como por la viscosidad. Si hay flujo de ventilación, una reacción típica es profundizar los canales en la ventilación, lo que a menudo tiene poco efecto.

Diseño de la sección de descompresión en tornillos ventilados

He visto muy pocas secciones de descompresión rigurosamente diseñadas, ya que en el diseño de tornillos es común simplemente usar una relación con la primera profundidad de medición para diseñar la ventilación. Por lo general, está entre 2:1 y 3:1 de la primera profundidad de medición. Sin embargo, el diseño adecuado también debe basarse en una serie de cálculos en lugar de una simple proporción.

Cuando se diseñan nuevos polímeros, o aquellos modificados con rellenos, que contienen volátiles significativos y varios aditivos, ese enfoque no siempre funciona. Por ejemplo, el diseño del orificio de ventilación es particularmente importante para los polímeros de alto flujo de fusión, porque el esfuerzo de cizalla se deteriora más rápidamente hacia la raíz del tornillo, lo que reduce el flujo másico.

Con la intención de mejorar la desvolatilización con una mayor renovación de la superficie, veo algunos diseños con múltiples filetes. Estos diseños presentan un aumento del paso del filete por el orificio de ventilación, con base en la idea de que esta técnica permitirá más espacio para desarrollar el área abierta necesaria para una correcta desvolatilización.

Un área más larga no es una mala idea, ya que mejora la exposición de la superficie, pero se debe tener mucho cuidado con ese enfoque. Los filetes múltiples ocupan más espacio, lo que no permite suficiente separación entre el banco y la pared del barril (B) para facilitar una buena ventilación. Para compensar, estos diseños a menudo usan canales más profundos o un paso del filete más largo que permita más espacio abierto en la ventilación.

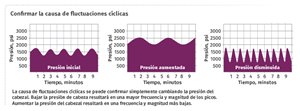

El paso más largo lo hace extremadamente sensible a la más mínima presión del cabezal. Incluso, unos pocos cientos de psi inundarán la mayoría de los orificios de ventilación, por lo que se necesitan consideraciones adicionales para evitar cualquier presión en la descarga de la ventilación si se usa un paso más largo. Incluso en descarga abierta, la recompresión de la masa fundida que sube por el segundo cono puede crear suficiente contrapresión para inundar el orificio de ventilación.

Recientemente, examiné un tornillo con problemas de ventilación y calculé que para un HDPE con MI de 0.3 solo se necesitarían varios cientos de psi para inundar todo el orificio de ventilación en ese tornillo en particular. Además, cuando se utilizan varios filetes, es necesario incorporar características especiales en la entrada de la ventilación que permitan que todos los canales se llenen uniformemente o tendrá un flujo de ventilación intermitente.

¡Buena ventilación!

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

Contenido relacionado

Extrusión: solucione el flujo desigual o surging en husillos de dos etapas

Explore las causas de la inestabilidad en husillos de dos etapas y descubra soluciones prácticas para garantizar un funcionamiento óptimo en extrusión de plásticos.

Leer MásExtrusión de plásticos: proceso, máquinas extrusoras y aplicaciones

Desde la elección del material hasta la producción final, descubra cómo funciona la extrusión de plásticos, los distintos procesos y máquinas extrusoras disponibles y cómo elegir el material ideal según la aplicación.

Leer MásExtrusión: resuelva problemas de estabilidad de salida

Aprenda cómo el ajuste de la longitud llena en la zona de dosificación y la presión del cabezal pueden mejorar el rendimiento de una extrusora.

Leer MásExtrusión: procesos clave para enfriamiento de rodillos

Aprenda cómo optimizar el diseño de rodillos de enfriamiento para mejorar la transferencia de calor en láminas gruesas de polímeros.

Leer MásLea a continuación

Extrusión: minimice la variación del calibre de la lámina mediante el diseño del rodillo

El calibre “reloj de arena” de la lámina puede evitarse mediante un diseño de rodillo de flexión inversa cuya patente ha expirado y está disponible gratuitamente.

Leer MásExtrusión: Relación de bombeo en tornillo de dos etapas

Análisis detallado sobre el uso de una relación de bombeo fija en el diseño de tornillo de dos etapas de 2.5 pulgadas. Entienda su impacto en la viscosidad y el proceso.

Leer MásExtrusión: los tornillos más pequeños plantean mayores retos

Los tornillos de extrusión muy pequeños funcionan casi igual que sus primos más grandes, pero algunas diferencias críticas hacen que sean más difíciles de diseñar y mecanizar.

Leer Más

.jpg;width=70;height=70;mode=crop)