Uso de mezcla de dos antioxidantes en polietileno

Evaluación del efecto de combinar dos antioxidantes con el fin de obtener una mezcla que proporcione un efecto superior al que se conseguiría con la suma de los efectos individuales.

Los materiales plásticos, por lo general, requieren ser formulados con aditivos los cuales son seleccionados dependiendo de su uso. Esto con la finalidad de mantener sus propiedades reológicas, mecánicas, ópticas, durabilidad, etc. sin que sean modificadas durante su manufactura y aplicación. En cuanto a su durabilidad, es necesario formularlos con antioxidantes para evitar su degradación durante el procesamiento y uso final cuando están expuestos a condiciones térmicas. Por lo anterior, es necesario evaluar el efecto de la combinación de dos antioxidantes a condiciones de temperatura controlada con la finalidad de lograr obtener una combinación o mezcla que proporcione un efecto sinergístico, es decir, que la acción de dos o más aditivos generan un efecto superior al que se conseguiría con la suma de los efectos individuales, reflejándose en una mayor durabilidad del plástico.

LOS ANTIOXIDANTES EN PLÁSTICOS

Por lo general, la mayoría de los materiales plásticos sufren rompimiento de sus cadenas por la acción de la temperatura y esfuerzos mecánicos, ya sea en forma combinada o individual. Además, los plásticos pueden reaccionar con el oxígeno presente en el aire, llevándose a cabo reacciones de oxidación que modifican su estructura química. A este tipo de fenómeno se le conoce como degradación termo-oxidativa. Este efecto negativo se observa principalmente durante su procesamiento, en donde el material requiere de temperaturas elevadas para ser fundido y transformado. Además, durante su almacenamiento y uso final, en muchos casos están expuestos a condiciones extremas que inducen a la degradación del material. Cuando el plástico sufre una degradación termo-oxidativa, ocasiona un efecto adverso en las propiedades mecánicas y su apariencia superficial se modifica, siendo que, por ejemplo, esta degradación puede presentar entre otros, amarillamiento, blancura, perdida del brillo, transparencia, decoloración y formación de grietas.

Para prevenir la degradación termo-oxidativa en un plástico, es necesario utilizar antioxidantes, que actúan de una forma específica para prolongar el tiempo de vida útil del material y evitar su degradación. Existen dos clases de antioxidantes que corresponden a los del tipo primarios y secundarios. Un ejemplo común son los fenoles impedidos para el caso de tipo primarios, y los fosfitos para los de tipo secundarios. Es poco común que un solo antioxidante pueda cubrir la variedad de propiedades que requiere el plástico para estabilizarse o evitar degradarse, por lo que es necesario utilizar una mezcla de ambos tipos de antioxidantes, y además, lograr entre ellos un efecto sinérgico que incremente el tiempo de estabilización del material.

Uno de los sistemas más ampliamente usado para la estabilización, durante el procesamiento, es el denominado fenol-fosfito. La combinación de un fenol impedido con un fosfito orgánico, presenta un excelente efecto sinérgico, propiciando mejores propiedades, a diferencia del efecto que se tiene de cada uno de ellos por separado. La estabilidad que proporciona el sistema está en función de la concentración. Durante el procesamiento, el fosfito reacciona para desactivar los hidropéroxidos formados durante la auto-oxidación de las poliolefinas siendo que el fenol actúa atrapando los radicales libres que se forman.

DESARROLLO DEL ESTUDIO

El uso combinado de antioxidantes permite diseñar formulaciones más efectivas para proteger los plásticos de la degradación termo-oxidativa. Al respecto, el Centro de Investigación en Química Aplicada (CIQA) ha trabajado en el desarrollo de formulaciones sobre el comportamiento de mezclas de aditivos, tales como el uso de un antioxidante de tipo fenólico con uno de tipo fosfito, para demostrar de esta manera el efecto sinérgico en la protección de polietileno de baja densidad. La selección de los antioxidantes se hizo en base a su mecanismo de acción individual, tal como se presenta en la Tabla 1.

El procedimiento consistió en mezclar el polietileno con los antioxidantes del tipo fenol-fosfito, a diferentes concentraciones de manera individual y combinados, para determinar su estabilidad o efectividad. Las diferentes mezclas se sometieron a la prueba de estabilidad en el reómetro de torque Brabender (Figura 1) para analizar su comportamiento con respecto al polietileno solo utilizado como referencia, cuando es procesada, bajo las condiciones de temperatura y velocidad especificadas. En esta prueba el tiempo de estabilidad para cada una de las formulaciones se determinó con la disminución del torque con respecto al tiempo.

Los resultados indicaron que el fosfito por sí solo no mejora la estabilidad del polietileno en el reómetro de torque debido a que hay una disminución del tiempo de estabilidad a 8 minutos, comparado con el polietileno o referencia, que alcanzo una estabilidad de 12 minutos. Por otra parte, el antioxidante fenólico, solo, incrementa el tiempo de estabilidad a 21 minutos con respecto al polietileno de referencia.

La relación entre la concentración de antioxidantes combinados y el tiempo de protección nos indica que a mayor concentración del fenol con respecto al fosfito se logra un efecto sinergístico entre ellos, lográndose una estabilidad hasta de 70 minutos con respecto al polímero puro. De manera inversa, a mayores concentraciones de fosfito con respecto al fenol se obtienen mezclas con una estabilidad menor, ligeramente superior al PE solo. Con respecto a lo anterior claramente se observa que el efecto de los dos aditivos al ser combinados es superior al calculado, lo cual demuestra el efecto sinérgico existente entre el fenol y el fosfito.

Se concluye, en base al estudio realizado, que el antioxidante de tipo fosfito por sí solo no actúa como un buen protector en formulaciones con polietileno, ya que reduce el tiempo de estabilidad del polietileno. Mientras que el antioxidante fenólico incrementa el tiempo de estabilidad con respecto al polietileno de 12 a 21 minutos.

Por lo tanto, es recomendable el uso de mezclas fenol/fosfito, porque generan un efecto superior al que se conseguiría con la suma de los efectos individuales reflejándose en una mayor durabilidad del polietileno. Permitiendo asegurar que mezclas como estas durante el procesamiento o manufactura del polietileno, presenten mayor estabilidad a exposiciones de calor y a esfuerzos de corte.

Contenido relacionado

Suben precios de resinas en julio de 2024: impacto en PE, PP y PVC

Los precios del PE, PP y PVC en EE.UU. subieron en julio de 2024, mientras que el PS y el PET se mantuvieron estables. Se espera estabilidad en los precios para agosto y septiembre.

Leer Más¿Qué es y cómo funciona el reciclaje mecánico de plásticos?

El reciclaje mecánico de plásticos es un proceso clave para enfrentar desafíos ambientales y económicos. Este enfoque sostenible y eficiente disminuye la contaminación y promueve una economía circular al reutilizar materiales como el polipropileno, el polietileno y el PET.

Leer MásFolmex recibió distinción oro en los Premios a la Innovación de Dow

El empaque laminado de polietileno (PE) con acabado mate para alimentos de mascotas, y diseñado para ser reciclado, hizo acreedora a la mexicana Folmex, a este galardón.

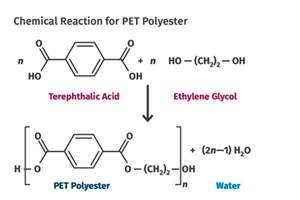

Leer MásHistoria de los polímeros: el PET

Descubra cómo el polietileno tereftalato (PET) evolucionó de ser un material para fibras y textiles a convertirse en una fuerza en el empaque.

Leer MásLea a continuación

Economía circular de los plásticos en la realidad comercial

Estas son algunas tecnologías, ya disponibles en el mercado, que buscan ayudar a mejorar e implementar la circularidad de los plásticos.

Leer MásCambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer MásMoldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer Más