Diseño del tornillo de extrusión: impacto y predicciones

Descubra cómo el diseño del tornillo de extrusión interactúa con el polímero y la presión del cabezal, y los desafíos en las predicciones de producción

Compartir

Un tornillo de extrusión no es un sistema completo en sí mismo. Es sólo un componente que interactúa con el diseño de la extrusora, la reología y tribología del polímero y la presión del cabezal. No se puede predecir la producción y la temperatura de fusión de un diseño de tornillo determinado sin toda esta información.

Características del polímero y su impacto en la extrusión

Con un diseño de tornillo y una extrusora determinados, la producción y la temperatura de fusión se afectan fuertemente por las características del polímero y la presión del cabezal. Como resultado, estas "predicciones" son a menudo inexactas y deben tratarse como una estimación fundamentada en el mejor de los casos.

Con fluidos newtonianos como el aceite, el agua o el almíbar, que tienen una viscosidad fija a una temperatura específica, la caída de presión a través del herramental es directamente proporcional a la producción bajo condiciones isotérmicas. En otras palabras, duplique la producción y espere a que la presión del cabezal se duplique. Esto se conoce como la característica del dado y se describe como sigue:

Q = K Dp/μ, donde:

Q = Producción, Dp= Caída de la presión a través del dado

μ= Viscosidad del fluido

K= Característica del dado

Sin embargo, esto no se aplica a polímeros que presentan un comportamiento no-newtoniano o un adelgazamiento de cizalla con el aumento de la velocidad de cizalla y la temperatura.

El papel de la viscosidad en la extrusión

La viscosidad del polímero (μ) es una variable basada en la velocidad de cizalla y la temperatura a través del dado y debe determinarse a partir de los datos de velocidad/viscosidad del polímero para predecir la presión del cabezal.

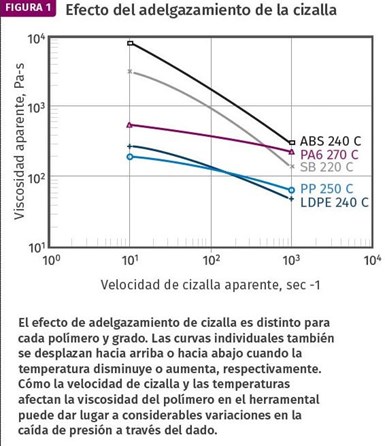

El efecto del adelgazamiento de la cizalla es distinto para cada polímero y grado en extrusión.

Como muestra la figura 1, el efecto de adelgazamiento de la cizalla es distinto para cada polímero y grado. Además, las curvas individuales se compensan hacia arriba o hacia abajo cuando la temperatura disminuye o aumenta, respectivamente. El efecto que tienen la velocidad de cizalla y la temperatura sobre la viscosidad del polímero en el herramental puede dar lugar a considerables variaciones en la caída de presión a través del dado.

Los cálculos de flujo del dado son bastante complejos debido a las distintas velocidades de cizalla y variaciones del flujo que se producen en la mayoría de dados. Un efecto similar se produce en el tornillo, ya que su capacidad de bombeo también está relacionada con la velocidad de cizalla, la temperatura y la viscosidad del polímero resultante.

La característica del tornillo se determina por la diferencia entre el flujo de arrastre y el flujo de presión. El cálculo de flujo de presión depende de la viscosidad en los canales del tornillo. Debido a que los cálculos son bastante diferentes en el herramental y el tornillo, no hay ningún camino paralelo para calcular el efecto neto, aunque las dos viscosidades sean idénticas. Cada una debe ser tratada individualmente.

Puesto que, en ambos extremos de la extrusión, la presión es atmosférica, la acumulación de presión a través del tornillo tiene que igualar la caída de presión a través del herramental para lograr un sistema equilibrado.

Interacción entre tornillo y herramental

El tornillo y el herramental, por lo tanto, interactúan para determinar la producción real. A medida que la caída de la presión cambia para empujar el polímero a través del herramental, la producción específica (lb/hr-rev) del tornillo se ve afectada en sentido contrario por el flujo de presión en el tornillo.

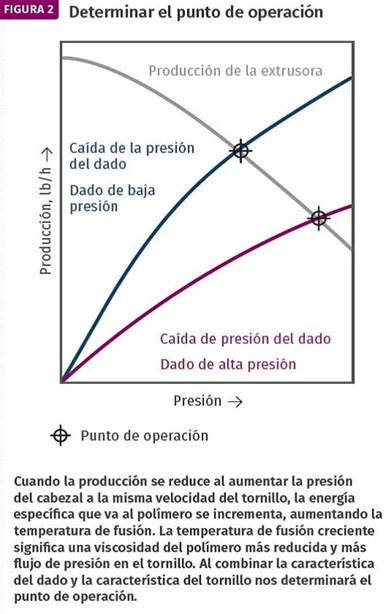

Cuando la producción se reduce al aumentar la presión del cabezal de extrusión a la misma velocidad del tornillo, la energía específica que va al tornillo se incrementa.

El flujo de presión es una pérdida de rendimiento debido a la creciente presión del cabezal. Lo que ocurre es una especie de flujo inverso inducido en el tornillo, o una recirculación del flujo en la sección de bombeo del tornillo— como el cierre de una válvula en una bomba de fluido (y un tornillo es una bomba de espiral). Cuanto mayor sea la caída de presión del herramental, más bajo será el rendimiento del tornillo a una velocidad de tornillo específica — y de manera contraria en una presión baja del dado.

Esta interacción entre el tornillo y el herramental crea el equilibrio o punto de "operación" entre la caída de presión a través del herramental y el rendimiento del tornillo. Cada sistema de extrusión tiene un punto de operación y sólo se puede calcular conociendo la caída de presión del herramental y el flujo de presión resultante en el tornillo.

Otra complicación se produce cuando la producción específica del tornillo se reduce al aumentar la presión del cabezal. En el caso de mayor presión del cabezal, la energía específica que va al polímero se incrementa, aumentando la temperatura de fusión.

La temperatura de fusión incrementada significa una viscosidad del polímero más reducida y más flujo de presión en el tornillo, pero menos caída de presión a través del herramental.

Es un objetivo en movimiento y para estimar la producción del sistema se necesita el conocimiento de la viscosidad del polímero, el rendimiento del tornillo y la característica del dado.

La combinación de las características del dado y del tornillo va a determinar el punto de operación. El punto de operación será más alto para un dado de baja presión determinada que para un dado de alta presión con el mismo diseño del tornillo y el mismo polímero (ver Fig. 2).

Estimaciones y realidades en la producción de extrusión

El punto es que las predicciones de la producción de la extrusora basada únicamente en el diseño del tornillo no se puede hacer con ningún grado de exactitud sin la presión específica del cabezal y los datos del polímero.

Hay muchas estimaciones involucradas sin esos datos, como para que puedan ser considerados cálculos precisos. Mientras haya más datos disponibles, más precisa será la estimación.

En el mundo real, sin embargo, a veces las estimaciones deben hacerse al planificar un sistema nuevo, que generalmente implica estimaciones del efecto de la viscosidad en el tornillo y el herramental, basadas en polímeros similares, junto con las estimaciones de la caída de presión del dado con base en la extrusión de la misma sección en comparación con la tasa de producción prevista. Tenga en cuenta la cantidad de estimaciones o incluso previsiones involucradas antes de poner demasiada fe en estos datos.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

Contenido relacionado

Extrusión de plásticos: proceso, máquinas extrusoras y aplicaciones

Desde la elección del material hasta la producción final, descubra cómo funciona la extrusión de plásticos, los distintos procesos y máquinas extrusoras disponibles y cómo elegir el material ideal según la aplicación.

Leer MásExtrusión de película: claves para entender materiales y equipos usados

Explore la optimización en extrusión de películas, abarcando desde el control de calidad hasta la adaptabilidad de materiales y diseños de equipo para diversos usos.

Leer MásSoluciones para el desgaste en tornillos de extrusión

Aprenda las mejores prácticas para mejorar la calidad de la extrusión y prevenir el desgaste del tornillo.

Leer MásExtrusión de plásticos: entienda la viscosidad y temperatura de fusión

Comprenda cómo la viscosidad y la temperatura influyen en la extrusión de plásticos y su relación con las curvas de velocidad de cizallamiento.

Leer MásLea a continuación

Extrusión: Problemas con los datos a una sola temperatura, parte 2

Los ingenieros que están acostumbrados a trabajar con metales se sorprenden de que los plásticos no pueden funcionar tan cerca de sus límites de fluencia como lo hacen los metales. El límite de fluencia no es suficiente para decir cómo reacciona el material al esfuerzo.

Leer MásMecanismos de fusión en extrusión de plásticos

Entienda la importancia de la disipación viscosa en la fusión del polímero y cómo afecta la eficiencia de la operación de extrusión de plásticos.

Leer MásAsí van las proyecciones en economía circular para los plásticos

¿Qué tan cerca estamos de alcanzar la meta de lograr empaques plásticos 100 % reusables, reciclables y compostables para 2025? ¿Qué acciones vienen en curso para cumplirlas? Entrevista exclusiva con la Fundación Ellen MacArthur sobre el panorama de los plásticos en la economía circular en el mundo y en América Latina.

Leer Más

.jpg;width=70;height=70;mode=crop)