Extrusión: ¿Está considerando aumentar la producción? Siga estos consejos

Tenga estos cálculos a mano cuando trate de decidir si una extrusora más grande le dará el rendimiento que necesita.

Compartir

Lea a continuación

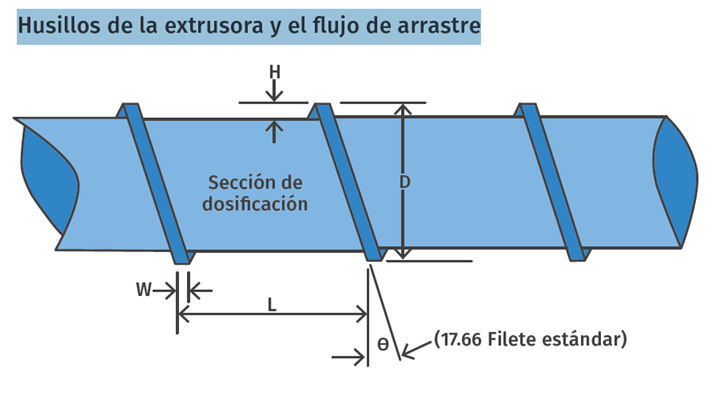

Tarde o temprano, todos los procesadores se plantean aumentar el tamaño de sus extrusoras para mejorar su rendimiento. Los diseñadores de extrusoras saben muy bien que el aumento del diámetro interno del cilindro incrementa la producción potencial. Pero para muchos otros esto no está del todo claro. El rendimiento a descarga abierta (sin presión del cabezal) se puede estimar con exactitud mediante la antigua ecuación de “flujo de arrastre” o rendimiento, que para husillos individuales es:

Flujo de arrastre = [0.95 × π 2 × D2 × H × (L-W/L) × RPS × (sin Ѳ × cos Ѳ)] 1/2

Donde:

D = Diámetro interior, pulg.

H = Profundidad del canal de dosificación, pulg.

L = Profundidad del filete, pulg.

W = Anchura del canal, pulg.

RPS = Rpm/s del husillo (rotaciones/s)

Ѳ = Ángulo de la hélice, grado

Observe que el diámetro interior (D) está al cuadrado en la ecuación. Entonces, si mantenemos todos los demás términos iguales, usando el mismo polímero, y aumentamos solo el diámetro de 3 pulgadas a 4 pulgadas, ¿cuál sería la diferencia de rendimiento potencial? El efecto de la presión del cabezal debe considerarse primero, ya que resta de la salida.

Si se eleva al cuadrado solo el tamaño del diámetro y se dejan igual todos los demás términos, el resultado es (4)2/(3)2 = 1.77. Eso significa que el rendimiento potencial de la extrusora de 4 pulgadas es al menos un 77 % mayor que el de la extrusora de 3 pulgadas.

Estas dimensiones de los componentes del husillo son esenciales para determinar el impacto que una extrusora de mayor tamaño tendría en la producción.

Sin embargo, también debe aumentar la profundidad del canal (H) para el diámetro de husillo más grande con el fin de mantener tasas de cizallamiento, tasas de fusión, temperaturas de fusión y calidad de fusión similares. Los diseñadores tienen varios métodos para aumentar la profundidad del canal y lograr que coincida con el aumento del tamaño del diámetro. Básicamente, coincide con las tasas de cizallamiento en los canales de medición en particular.

Si se utiliza una estimación de profundidad del canal para escalar al procesar polímeros idénticos, la producción proyectada incrementaría en un 1.3: 1 más, lo que supone un total de (1.77 x 1.3) = 2.3. Por lo tanto, pasar de un tamaño de diámetro de 3 pulgadas a un tamaño de diámetro de 4 pulgadas podría suponer un aumento de más del doble de la producción.

Este enfoque se ha utilizado muchas veces en el pasado para obtener una buena primera estimación con el fin de aumentar el rendimiento del husillo. Lo he utilizado en diseños de 3 lb/h a 120.000 lb/h para husillos que varían en diámetro de media pulgada a 18 pulgadas, con buenos resultados.

Una vez más, esta es una estimación y no la respuesta completa, pero resulta muy útil. Suponiendo que tenemos el mismo L / D, hay una serie de factores adicionales que deben considerarse en el diseño final, como la geometría de las secciones de alimentación y compresión, la presión del cabezal y la mezcla.

Una vez que se estima la producción, también se puede utilizar para calcular la potencia de accionamiento requerida y lograr una carga de motor similar para el diseño a escala. La potencia es una cantidad estrechamente definida que casi siempre se monitorea en una extrusora, y dado que una extrusora es un sistema relativamente cerrado, la potencia para calentar y fundir el polímero con un diseño de husillo mejorado apropiadamente es en gran medida proporcional a la producción.

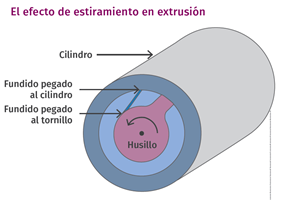

Una vez que comienza la rotación del husillo, casi toda la energía que entra en el polímero procede del calentamiento por cizallamiento debido a la rotación del husillo y no del calor conducido desde el cilindro, debido a la escasa conductividad térmica de los polímeros. Si esto no fuera cierto, se podrían simplemente encender los calentadores del cilindro y poner en marcha el husillo tan pronto como alcanzara el punto de ajuste, en lugar de esperar unas horas hasta que se “empapara”.

Cuanto más pequeño sea el aumento/disminución, más preciso será, porque los cambios muy grandes pueden no tener en cuenta algunas diferencias en la transferencia de calor térmico, y en husillos muy pequeños, el calentamiento del cilindro puede contribuir más a la entrada de energía debido a las pequeñas distancias para la transferencia de calor.

Claves para aumentar la producción de su extrusora

-

Aumentar el diámetro interno del cilindro de una extrusora puede incrementar significativamente la producción potencial. Por ejemplo, aumentar el diámetro de 3 pulgadas a 4 pulgadas puede resultar en un rendimiento potencial al menos un 77% mayor.

-

La ecuación de "flujo de arrastre" se utiliza para estimar el rendimiento a descarga abierta de husillos individuales en extrusoras, considerando factores como el diámetro interior, la profundidad del canal de dosificación, la profundidad del filete, la anchura del canal, las rotaciones por segundo y el ángulo de la hélice.

-

Para mantener tasas de cizallamiento, tasas de fusión, temperaturas de fusión y calidad de fusión similares al aumentar el diámetro del husillo, también es necesario aumentar la profundidad del canal (H).

-

Pasar de un tamaño de diámetro de 3 pulgadas a un tamaño de diámetro de 4 pulgadas podría suponer un aumento de más del doble de la producción, si se utiliza una estimación de profundidad del canal para escalar al procesar polímeros idénticos.

-

La potencia de accionamiento requerida y la carga del motor en una extrusora son en gran medida proporcionales a la producción, ya que la energía para calentar y fundir el polímero proviene principalmente del calentamiento por cizallamiento debido a la rotación del husillo

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

Contenido relacionado

Claves del procesamiento de coextrusión en polímeros

Descubra los fundamentos y desafíos del procesamiento de coextrusión en polímeros y cómo lograr resultados óptimos.

Leer MásExtrusión de plásticos: entienda la viscosidad y temperatura de fusión

Comprenda cómo la viscosidad y la temperatura influyen en la extrusión de plásticos y su relación con las curvas de velocidad de cizallamiento.

Leer MásExtrusión: resuelva problemas de estabilidad de salida

Aprenda cómo el ajuste de la longitud llena en la zona de dosificación y la presión del cabezal pueden mejorar el rendimiento de una extrusora.

Leer MásExtrusión: solución de problemas del desgaste de tornillos y cilindros

Mantener extrusoras de un solo tornillo al máximo rendimiento supone un desafío constante. El desgaste del tornillo puede reducir la eficiencia de la máquina, manifestándose en aumentos de temperatura y disminuciones en la velocidad de producción. Este artículo expone las técnicas para medir y combatir el desgaste, así como las decisiones económicas asociadas al reemplazo de componentes.

Leer MásLea a continuación

Extrusión de plásticos: proceso, máquinas extrusoras y aplicaciones

Desde la elección del material hasta la producción final, descubra cómo funciona la extrusión de plásticos, los distintos procesos y máquinas extrusoras disponibles y cómo elegir el material ideal según la aplicación.

Leer MásExtrusión: desentrañando la tasa de fusión en polímeros

Descubra cómo los tornillos de procesamiento de polímeros influyen en la tasa de fusión y su relación con la geometría del tornillo.

Leer MásExtrusión: importancia del calor específico en el diseño del husillo y la extrusora

Si alguna vez tiene que dimensionar una unidad de una extrusora, conocer el calor específico del polímero puede ayudar a determinar la capacidad de su equipo.

Leer Más

.jpg;width=70;height=70;mode=crop)