Muchas propiedades físicas del polímero están involucradas en el diseño del husillo. Una de las propiedades requeridas para todos los tornillos o husillos es el calor específico del polímero. El calor específico es la cantidad de energía necesaria para cambiar la temperatura de una unidad de masa en un grado. BTU/l/F o J/g/C son las unidades más utilizadas en el diseño de tornillos, aunque hay muchas más unidades usadas con fines científicos.

El calor específico es igual a la cantidad de calor que se necesita para cambiar la misma masa de agua en 1 °F o 1 °C. Por ejemplo, si el calor específico de un polímero es 0.3, significa que se necesita un 30 % más de calor para elevar la temperatura en un grado que una masa igual de agua. Su designación habitual es Cp en la mayoría de las fórmulas.

Como se puede ver en la tabla adjunta, se necesita más del doble de energía para aumentar una libra de HDPE en un grado que una libra de PET. Este requisito de potencia variable es la razón por la cual los diseños de tornillos modernos suelen ser específicos para el polímero que se está procesando, en lugar de los antiguos husillos de “uso general”.

Muchas propiedades físicas del polímero están involucradas en el diseño del husillo.

Crédito: Envato Elements.

Al diseñar un nuevo tornillo, una de las primeras consideraciones es determinar si hay suficiente potencia disponible para el polímero elegido y la velocidad de producción deseada. Se puede usar una fórmula simple, porque una vez que el tornillo comienza a girar, casi toda la potencia para fundir o elevar la temperatura del polímero proviene del accionamiento, debido a la mala conductividad térmica de los polímeros.

Por ejemplo, si tuviéramos una extrusora de 6 pulgadas con una velocidad máxima de 150 rpm y un diseño de tornillo para producir 4300 lb/h de PET a esa velocidad, ¿cuánta potencia se requiere?

Existe una fórmula simple para determinar la potencia requerida:

0.00053 × Delta T0 × Cp × lb/h ÷ Pérdida de accionamiento = hp requeridos

Hay que tener en cuenta que algunos polímeros se precalientan antes del procesamiento para eliminar la humedad, y eso se resta del Delta T0 requerido (diferencia de temperatura que ingresa a la extrusora a la temperatura de fusión deseada). En este caso, el PET, a menudo, se procesa a 530 °F, pero se seca previamente a 300 °F, por lo que el requerimiento de energía solo necesita ser suficiente para elevar la temperatura en 230 °F. El 0.00053 es simplemente un factor de conversión que convierte todas las unidades en caballos de fuerza y no tiene otro significado. Un factor de pérdida de unidad de 0.9 o 10 % es más que adecuado para la mayoría de las unidades de AC y DC.

El cálculo de hp para PET se convierte:

(0.00053 × 230 °F × 0.251 × 4300) ÷ 0.9 = 146 hp a 150 rpm

Dado que a nadie le gusta hacer funcionar su motor de la extrusora a amperios completos, normalmente divido entre 0.75, por lo que los amplificadores de accionamiento planificados son aproximadamente el 75 % de la carga completa en condiciones normales de funcionamiento (146 hp ÷ 0.75 = 195 hp a 150 rpm). Por lo general, redondearía esto al siguiente tamaño de motor estándar, que es de 200 hp. El factor del 75 % explica cualquier variación en el precalentamiento, las propiedades del polímero y otras condiciones de operación sin ver una sobrecarga del motor. (Nota: El torque es la fuerza, mientras que la potencia es el torque × rpm).

Si un diseño de tornillo similar iba a procesar HDPE en la misma extrusora:

(0.00053 × 300 °F × 0.549 × 4300) ÷ 0.9 = 417 hp.

Una vez más, poniendo el factor de seguridad y ajustándose al siguiente tamaño de motor:

417 ÷ 0.75 = 556 hp, lo que da un motor de accionamiento de 600 hp.

Como se puede ver, las diferencias en Cp, temperatura de fusión y precalentamiento pueden marcar una gran diferencia en la potencia de accionamiento requerida. Comparando PET y HDPE, el HDPE requiere casi tres veces más caballos de fuerza que el PET para llevarlo a la temperatura de procesamiento típica debido a la combinación de calor específico y precalentamiento del PET.

Es importante tener en cuenta que los requisitos comerciales pueden cambiar con el tiempo, y la compra de una línea de extrusión dimensionada para un polímero de bajo consumo de energía como el PET limitará para siempre la utilidad del equipo de extrusión. Pero incluso si nunca tiene que dimensionar una unidad de extrusora, esto puede aclarar la diferencia en los requisitos de potencia entre los diferentes polímeros y le permite determinar la capacidad de su equipo con diferentes resinas y temperaturas de fusión.

Calor específico de varios polímeros.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

Contenido relacionado

Claves del procesamiento de coextrusión en polímeros

Descubra los fundamentos y desafíos del procesamiento de coextrusión en polímeros y cómo lograr resultados óptimos.

Leer MásExtrusión: procesos clave para enfriamiento de rodillos

Aprenda cómo optimizar el diseño de rodillos de enfriamiento para mejorar la transferencia de calor en láminas gruesas de polímeros.

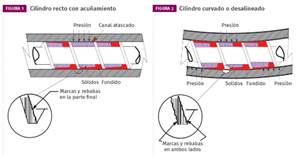

Leer MásSoluciones para el desgaste de husillos en extrusión

Descubra las soluciones efectivas para combatir el acuñamiento y la desalineación en husillos, y mejorar el rendimiento de su máquina extrusora.

Leer MásDesgasificación en extrusoras: ¿izquierda, derecha o superior?

Explore cómo funciona la desgasificación en extrusoras, las diferencias entre izquierda, derecha y superior, y cómo afecta la gravedad.

Leer MásLea a continuación

Así van las proyecciones en economía circular para los plásticos

¿Qué tan cerca estamos de alcanzar la meta de lograr empaques plásticos 100 % reusables, reciclables y compostables para 2025? ¿Qué acciones vienen en curso para cumplirlas? Entrevista exclusiva con la Fundación Ellen MacArthur sobre el panorama de los plásticos en la economía circular en el mundo y en América Latina.

Leer Más¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer MásEconomía circular de los plásticos en la realidad comercial

Estas son algunas tecnologías, ya disponibles en el mercado, que buscan ayudar a mejorar e implementar la circularidad de los plásticos.

Leer Más

.jpg;width=70;height=70;mode=crop)