Ventana cosmética: clave para el éxito en el moldeo por inyección

Descubra la importancia de la Ventana Cosmética de Proceso en moldeo por inyección y cómo puede garantizar piezas de calidad y un proceso eficiente.

Acaba de terminar su lote de producción, el molde sigue montado en máquina y ha enviado los primeros disparos al inspector de calidad para la verificación dimensional. ¿Qué va a hacer primero el inspector? ¿Tomará un par de calibradores y comenzará a medir las piezas de inmediato, o primero inspeccionará las piezas en busca de defectos cosméticos? Si las piezas están incompletas o tienen rebaba, no podrá convencer al inspector de que mida las piezas.

¿Qué tal otro escenario? Usted desea conducir su automóvil en control de crucero a 120 kilómetros por hora durante cuatro horas seguidas. Si tuviera que elegir entre un camino estrecho y sinuoso al borde de un risco o un camino recto con un carril amplio, ¿cuál sería su elección?

¡La respuesta es obvia! Si elige el camino al borde del risco es muy probable que, en algún momento, se salga de la vía y caiga al abismo. Incluso, si logra terminar este viaje, eso no significa que tendrá éxito en viajes futuros. También importa: el viaje por el risco es estresante. Hay que prestar atención constante a la carretera, sin lugar a desviaciones en la configuración. Nunca podrá apartar la vista de la carretera y tendrá que controlar la conducción de manera permanente.

En el moldeo por inyección, a menudo nos encontramos en situaciones similares. Si las partes salen incompletas a una presión de empaque y retención de 3750 psi (plástico) y cosméticamente aceptables a 4000 psi, pero a 4500 psi salen con rebaba, la ventana cosmética de moldeo es muy pequeña.

La Ventana Cosmética de Proceso (CPW) en el moldeo por inyección

La ventana dentro de la cual se pueden moldear las piezas cosméticamente aceptables se define como la Ventana Cosmética de Proceso (CPW). En este caso, si el lote fuera de 100,000 partes (una semana estimada de trabajo), existe una probabilidad muy alta de moldear partes incompletas o con rebaba. La frecuencia de inspección de piezas deberá ser mayor.

Infortunadamente, la “inspección al 100 %” es más común de lo que pensamos. Los procesos con ventanas cosméticas más pequeñas requieren una atención constante por parte de los ingenieros de procesos, equivalente a conducir un automóvil a 120 kilómetros por hora al borde de un risco. Así como conducir un automóvil a esta velocidad a lo largo del borde de un risco durante cinco minutos no garantiza que pueda hacerlo durante cuatro horas y en todos los viajes futuros, moldear con éxito 10 piezas y asumir que luego puede procesar 100,000 piezas sin problemas también es un mito. Tenemos que comprender la variación a corto plazo y los cambios a largo plazo. El proceso de moldeo debe ser lo suficientemente robusto para capturar estas variaciones y cambios.

La figura 1 muestra partes del mismo molde a tres presiones diferentes de empaque y sostenimiento, produciendo partes incompletas con rechupe, partes cosméticamente aceptables y partes con rebaba. Las presiones mencionadas en este artículo son valores de presión plástica (no presiones hidráulicas). Se realizó un estudio de CPW a temperaturas de masa de 248 ºC y 271 ºC, las altas y bajas recomendadas por la hoja de datos para este ABS. A 248 ºC, las partes moldeadas por debajo de 4000 psi salían incompletas y con rechupes y las piezas moldeadas por encima de 10,000 psi produjeron rebaba. Las piezas moldeadas entre 4000 y 10,000 psi (inclusive) produjeron partes aceptables.

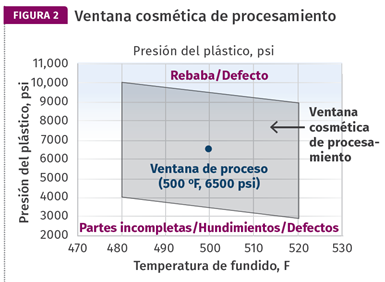

Figura 2. El estudio CPW se realizó a temperaturas de masa de 248 ºC (480 oF) y 271 ºC (520 oF), las altas y bajas recomendadas en la hoja de datos del plástico (ABS). A 248 ºC (480 oF), las piezas moldeadas por debajo de 4000 psi salían incompletas y con rechupes, y las piezas moldeadas por encima de 10,000 psi produjeron rebabas. Las piezas moldeadas entre 4000 psi y 10,000 psi salían con calidad aceptable.

El mismo estudio se repitió a 271 ºC y se encontró que los límites de presión eran 3000 y 9000 psi. Estos cuatro puntos de datos forman la ventana CPW. Las piezas moldeadas dentro de la CPW son cosméticamente aceptables (figura 2). No consideramos dimensiones al realizar este estudio.

Volviendo a la analogía del vehículo y mirando la CPW, queda claro que la elección de las condiciones de moldeo sería en el centro de la ventana. En este caso, eso da como resultado una temperatura de masa de 260 ºC y 6500 psi de presión. Ajustar el proceso en estas condiciones y tener una amplia ventana de proceso garantizará que las piezas moldeadas siempre sean cosméticamente aceptables.

Cualquier variación y cambio natural alrededor de estos ajustes se amortiguará y no necesitará ningún ajuste por parte del ingeniero de procesos. Una ventana de proceso amplia es clave para la robustez del proceso.

Solo después de realizado este estudio, el moldeador debe examinar las dimensiones de la pieza. Las dimensiones de la pieza son una función de la contracción, que se basa en la relación Presión-Volumen-Temperatura (PVT) para el plástico dado. La contracción aquí está relacionada con el volumen y depende de la presión y la temperatura.

Por lo tanto, las presiones de empaquetamiento y sostenimiento y las temperaturas de masa y, o, molde son los principales factores que afectan las dimensiones de la pieza. Otros factores que afectan las dimensiones se discutirán en un artículo posterior. Se utiliza la técnica de Diseño de Experimentos (DOE) para evaluar las dimensiones. Durante un DOE, las piezas se moldean en las cuatro esquinas y las dimensiones se dibujan como trazados de contorno dentro de una ventana rectangular.

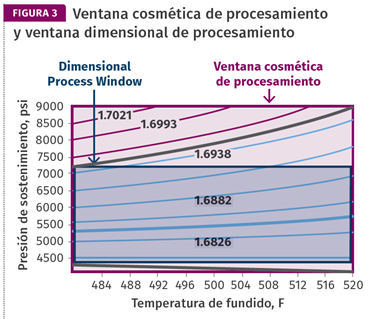

Figura 3. Moldear en el centro de la ventana dimensional de proceso dará como resultado un proceso robusto. A cada lado de este escenario hay mucho espacio para variaciones y cambios.

En la figura 3, el diámetro de la rueda considerada para el estudio CPW se traza a partir de los resultados del DOE. El valor nominal es 1,685 pulgadas con una tolerancia de 0,006 pulgadas en el lado inferior y 0,009 pulgadas en el lado superior.

El cuadro exterior es el CPW y el cuadro interior que se dibujó con base en los contornos verdes es la Ventana de Proceso Dimensional (DPW). La línea verde continua es el valor nominal y al hacer clic en cualquier parte de la línea se obtendrán los valores de la presión de empaquetado y sostenimiento, y la temperatura de masa para producir piezas al valor nominal. Para el DPW, los mínimos y máximos son 4250 y 7250 psi para la presión y para la temperatura de 248 y 271 ºC. El centro de la ventana es 5750 psi y 260 ºC. Moldear en el centro de la ventana nuevamente nos dará un proceso robusto, ya que a ambos lados de esta configuración hay mucho espacio para cualquier variación y cambio.

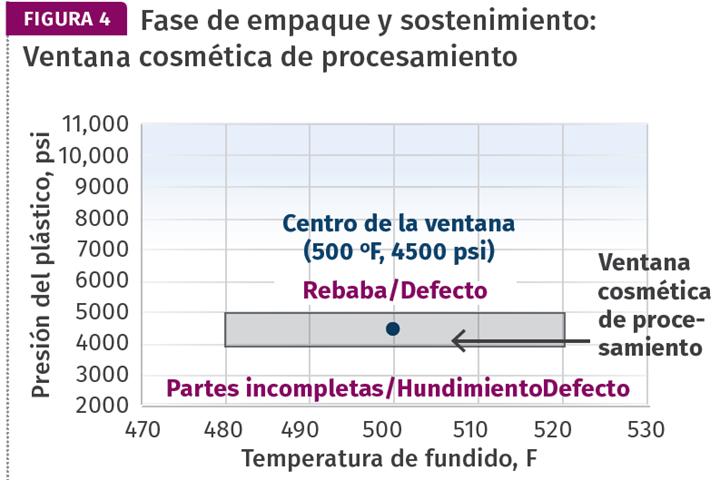

Figura 4. Las piezas aquí se moldean en una CPW hipotéticamente estrecha. Las temperaturas utilizadas y la baja presión de 4000 psi siguen siendo las mismas, pero el molde genera rebaba a 5000 psi.

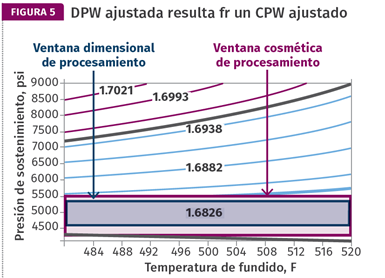

Ahora considere este mismo molde, pero con una ventana de proceso cosmético hipotéticamente pequeña. Las temperaturas utilizadas y la presión baja de 4000 psi siguen siendo las mismas, pero el molde comienza a generar rebaba a 5000 psi (figura 4). Dado que el DPW es un subconjunto del CPW, el DPW ahora es muy pequeño en lo que respecta a la presión (figura 5).

El centro sería de 4500 psi y podríamos moldear piezas aceptables durante un corto periodo de tiempo, pero al cabo de una semana, debido a variaciones naturales en la máquina, el material, el entorno (incluido el personal), es muy probable que se obtengan partes incompletas, fuera de especificación en la parte inferior o partes con rebaba.

Si las partes son cosméticamente aceptables, pero tienen dimensiones por debajo del límite de especificación inferior, el aumento de la presión podría provocar rebabas. Una vez más, estamos conduciendo el automóvil por el borde del risco y ahora se requiere una inspección del 100 %.

Figura 5. Una ventana de proceso dimensional estrecha resulta de una CPW estrecha.

Por lo tanto, la discusión anterior exige un DPW amplio para un proceso sólido. Dado que el DPW es un subconjunto del CPW, el CPW también debe ser amplio. La variación natural se amortiguará en un lote de producción. Con el tiempo, los componentes del molde se desgastarán, las compuertas se desgastarán, los venteos del molde comenzarán a aplastarse, los lotes de material variarán y la calidad de la pieza puede cambiar. Los resultados del DOE le permitirán tomar decisiones basadas en datos para cambiar el proceso y aún moldear las piezas dentro de las especificaciones.

Así, el área del CPW es el primer paso crítico para lograr un proceso robusto, cero defectos, inspección reducida y sin ajustes de proceso.

Acerca del Autor

Suhas Kulkarni

Es presidente de Fimmtech Inc., que se especializa en servicios y capacitación relacionados con el moldeo por inyección de plástico. Obtuvo su maestría en Ingeniería de Plásticos en la Universidad de Massachusetts, Lowell, así como una licenciatura en Ingeniería de Polímeros en la Universidad de Poona, India. Tiene 27 años de experiencia como ingeniero de procesos y es autor de Robust Process Development and Scientific Moulding, publicado por Hanser Publications, ahora en su segunda edición. También trabaja como miembro de la facultad en U. Mass., Lowell. Contacto: suhas@fimmtech.com; fimmtech.com.

Contenido relacionado

Inyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.

Leer MásOptimice el proceso de moldeo por inyección con Cp y el Cpk

Aprenda a aplicar el Cp y el Cpk para mejorar el proceso de moldeo por inyección de plásticos y obtener piezas de alta calidad que cumplen con las especificaciones requeridas.

Leer MásDiez consejos para recortar los ciclos de moldeo de preformas PET

Descubra cómo mejorar los tiempos de ciclo en moldeo por inyección centrándose en técnicas eficientes de enfriamiento, especialmente para preformas gruesas.

Leer MásCálculo preciso del volumen en máquinas de moldeo por inyección

Descubra la importancia de calcular el volumen de inyección y cómo garantizar que su cilindro tenga la capacidad adecuada. Evite errores comunes en el moldeo por inyección.

Leer MásLea a continuación

Capacidad del proceso y el ‘efecto de titubeo’

Comprender los conceptos de empaque y sostenimiento, y aplicarlos durante el desarrollo del proceso, es fundamental para que los moldeadores logren una calidad constante en sus partes.

Leer MásMejorar la capacidad del proceso: el papel de los cinco pilares esenciales

Cada uno de los cinco pilares esenciales en el proceso de moldeo por inyección contribuye a la calidad de las piezas moldeadas y debe optimizarse antes de que comience la producción.

Leer MásOptimice el proceso de moldeo por inyección con Cp y el Cpk

Aprenda a aplicar el Cp y el Cpk para mejorar el proceso de moldeo por inyección de plásticos y obtener piezas de alta calidad que cumplen con las especificaciones requeridas.

Leer Más