Compartir

Como una de las zonas de temperatura más importantes en el proceso de moldeo por inyección, la garganta de alimentación merece más atención. ¿Por qué? Aproximadamente el 80 % de los procesos en los que trabajo tienen problemas con el control de la temperatura de la garganta de alimentación y el bloqueo. Una garganta de alimentación bloqueada provoca un tiempo de inactividad significativo, además de ser un punto de molestia frecuente para los procesadores.

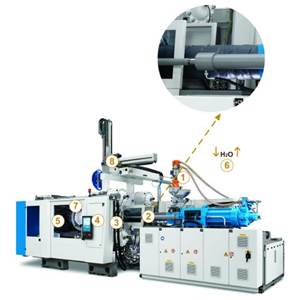

FIG 1. Esto muestra un bloqueo tipo 1 causado por la garganta de alimentación demasiado caliente. Tenga en cuenta que la mayoría de los gránulos sin fundir se pegan ligeramente entre sí.

La optimización del desempeño de la zona de alimentación de su máquina proporcionará un proceso más sólido y consistente. También experimentará más tiempo de actividad y una mejor consistencia de las piezas, lo que facilitará su día en la planta.

Es posible que pueda reducir ligeramente el tiempo de rotación del husillo, pero el ahorro de tiempo y dinero real es la reducción de la variación en el tiempo de rotación del husillo de un disparo a otro.

Una menor variación en los tiempos de rotación del husillo proporciona tiempos de plastificación más consistentes y, lo que es más importante, una mejor uniformidad de la masa fundida disparo a disparo. La estabilización de la recuperación del husillo, además, proporciona una mejor consistencia de la pieza y existe la posibilidad de una ligera mejora del tiempo de ciclo.

Primero analicemos la función de la garganta de alimentación:

- Proporciona una ruta clara y de flujo libre para gránulos de plástico, polvos y líquidos (es decir, pigmento líquido) en la zona de alimentación del husillo.

- Evita que los gránulos, etc., se peguen o aglutinen. Esto se llama “bloquear” la garganta de alimentación. Evitar la formación de bloqueos ahorra tiempo de limpieza en la garganta de alimentación, y lo que es más importante, evita un problema de seguridad potencialmente peligroso. Una garganta de alimentación bloqueada acumula tanta presión que puede expulsar el plástico e, incluso, la tolva, hacia el techo. Le sorprendería saber cuántas plantas tienen marcas en el techo debido al plástico que sale expulsado de la garganta de alimentación. Piense en esto la próxima vez que mire dentro de una tolva.

- Proporciona ventilación para los volátiles, el aire y los gases de escape del polímero a medida que se calienta. Estos gases incluyen el aire entre los gránulos, humedad residual, lubricantes y otros aditivos volátiles a la temperatura de fusión del polímero o cerca de ella.

- Ofrece ventilación de volátiles sin proporcionar un área de condensación para estos gases. Una ventilación inadecuada y la consecuente condensación pueden provocar el deslizamiento del husillo, problemas de alimentación, burbujas, ráfagas y otros defectos cosméticos en sus piezas. En realidad, esto requiere que la temperatura de la garganta de alimentación sea más alta que la usada comúnmente.

A continuación definamos el bloqueo. Parece bastante simple: es cualquier cosa que bloquea el flujo libre de gránulos hacia adentro y de los volátiles hacia afuera de la sección de alimentación del husillo. Sin embargo, en realidad hay dos tipos de bloqueo. Es de vital importancia reconocer cada uno, ya que tienen diversas causas y, por lo tanto, diferentes remedios.

• Tipo 1 (menos común). El bloqueo en la garganta de alimentación es causado por gránulos pegados (ver Fig. 1). En una muestra del material que bloquea se pueden ver los gránulos individuales, y algunos están completamente derretidos. Se separan fácilmente. La garganta de alimentación permanecía demasiado caliente y los gases de escape del polímero en la sección de alimentación del husillo estaban lo suficientemente calientes para recalentar los gránulos y lograr que se peguen entre sí (lo mismo sucede, a menudo, en una tolva de secado ajustada a una temperatura demasiado alta). Puede romper el bloqueo (las varillas de plástico funcionan bien) con poca interrupción del proceso. Si tiene una obstrucción de tipo 1, bajar la temperatura de la garganta de alimentación debería evitar este tipo de bloqueo, pero no un bloqueo de tipo 2.

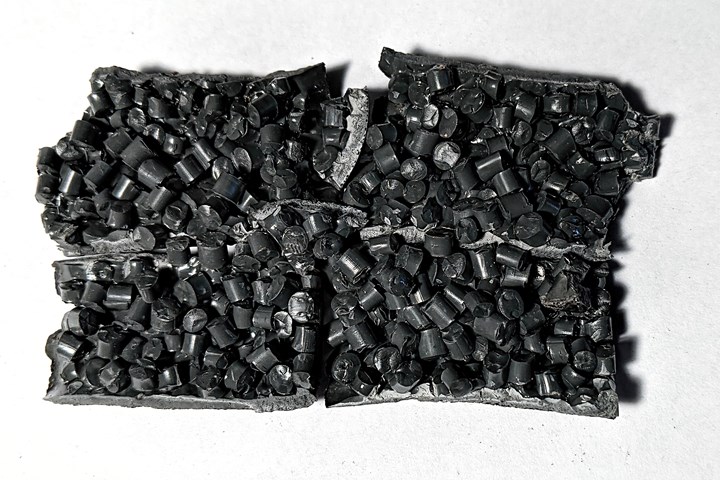

• Tipo 2 (más común y más peligroso). La obstrucción en la garganta de alimentación es causada por un grupo de plástico que está a punto de fundirse por completo (Fig. 2). Pueden estar incluidos algunos gránulos parcialmente fundidos, pero la mayor parte del bloque es una masa sólida de plástico. Esto no se debe a una temperatura demasiado alta en la garganta de alimentación. Hay varias causas posibles, que incluyen:

a. Válvula check gastada o inapropiada

b. Husillo desgastado

c. Cilindro desgastado

d. Combinación de las anteriores.

Muchos, en nuestra industria, no distinguen entre bloqueos de tipo 1 y de tipo 2. La reacción común a un bloqueo de tipo 2 es bajar la temperatura de la garganta de alimentación. Esto no resolverá un bloqueo tipo 2 y puede, de hecho, poner esta situación en peor condición. Debe encontrar el elemento desgastado y repararlo o reemplazarlo. El problema aquí es que nadie quiere apagar una máquina o desensamblarla para encontrar la parte culpable. Todos quieren la inyectora lista y trabajando.

Para comprender la formación de esta bola sólida de plástico en la garganta de alimentación debemos revisar algunos aspectos del diseño del husillo y cómo funde el plástico. Supongamos que tiene un husillo de “uso general” con un L / D de 20:1, un husillo con 10 filetes de alimentación, cinco filetes de transición y cinco filetes de sección de dosificación.

La mayoría de los 10 filetes de alimentación se pueden ver (tenga mucho cuidado con el retroceso) en la garganta de alimentación. Verifique si hay plástico fundido en estos filetes. Simplemente purgue el husillo, vuelva a descomprimir lentamente y compruebe los filetes que puede ver.

FIG 2. Bloqueo tipo 2 de una garganta de alimentación causado por una válvula check, husillo o cilindro desgastados. Tenga en cuenta la masa sólida de plástico, en su mayoría fundida.

Estos son filetes profundos destinados a transportar los gránulos hacia adelante y llevarlos a la zona de transición para su fusión. La sección de alimentación del husillo no está diseñada para fundir plástico y no debe tener masas fundidas o sólidas de plástico en ninguno de los filetes.

El plástico (fundido o sólido) en la sección de alimentación del husillo prueba que el problema no es la temperatura de la zona de alimentación y representa uno de los cuatro signos de un bloqueo tipo 2.

Si la garganta de alimentación o la sección de alimentación del husillo contiene plástico fundido o solidificado, sabe que tiene un problema mayor que una garganta de alimentación caliente. El problema es que la válvula check tiene una fuga o un husillo/cilindro desgastado, que le permite al plástico fluir de regreso, tanto que al inyectar el plástico fundido se empuja de regreso completamente hacia la garganta de alimentación. Esto sucede durante repetidas inyecciones.

El plástico fundido se empuja de regreso hacia la zona de alimentación y cuando el husillo gira, empuja parte del plástico fundido hacia la garganta de alimentación, donde se enfría y solidifica, con frecuencia redondeado en forma de bola, a medida que gira el husillo. La garganta de alimentación tiene un bloqueo, pero la causa no es la temperatura de la garganta de alimentación.

Recuerde que estos filetes de alimentación profunda se llenan tanto con gránulos de plástico como con aire durante el procesamiento. En realidad, hay mucho aire entre los gránulos. Este aire se calienta, se expande y necesita ser ventilado a través de la tolva.

El plástico derretido en la zona de alimentación o en la garganta de alimentación evita esto. La presión se acumula y hace volar una bola de plástico, y a veces incluso toda la tolva, hacia el techo. No querrá estar mirando por la garganta de alimentación cuando esto suceda.

Como medida de precaución, solo mire dentro de la tolva o la garganta de alimentación cuando esté seguro de que puede hacerlo y siempre use anteojos de seguridad, o mejor aún, goggles. Revise el techo de su planta para ver si hay marcas de bloqueos tipo 2 anteriores.

En resumen: la garganta de alimentación es una zona crítica por controlar para fundir el plástico correctamente y producir tiempos de ciclo y piezas aceptables. Si tiene problemas de bloqueo, consulte el tipo y las posibles causas.

Existen problemas de seguridad y desempeño de la máquina, así que tómese el tiempo necesario para verificar que la garganta de alimentación, el husillo, la válvula check y el cilindro funcionen correctamente. Y no olvide limpiar los circuitos de enfriamiento de la garganta de alimentación. A menudo están tapados.

Acerca del autor

John Bozzelli

Es el fundador de Injection Molding Solutions (Moldeo Científico) en Midland, Michigan., un proveedor de servicios de capacitación y consultoría para moldeadores por inyección, incluyendo LIMS, y otras especialidades. Póngase en contacto con john@scientificmolding.com; scientificmolding.com

Contenido relacionado

Parámetros de proceso en moldeo por inyección

Conozca la importancia del primer ensayo de molde y cómo un enfoque científico puede mejorar la calidad del producto.

Leer MásMoldeo por inyección de plásticos: inyectoras, materiales y tendencias

Desde los fundamentos hasta las mejores prácticas y últimas tendencias, desglosamos todo lo que debe saber sobre el moldeo por inyección para la producción de piezas plásticas.

Leer MásProcesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

Leer MásPapel del tornillo en moldeo por inyección: opciones y errores comunes

Aprenda sobre las secciones de alimentación, transición y medición en el tornillo, y cómo transforman el granulado plástico en moldeo por inyección.

Leer MásLea a continuación

Cómo instalar una máquina de inyección de plásticos: guía completa

¿Instalación de una máquina de inyección en el horizonte? Asegúrese de conocer todos los detalles importantes para maximizar la eficiencia y minimizar el tiempo de inactividad.

Leer MásCómo dimensionar compuertas, canales y bebederos, parte 2: tipos de compuertas

El mes pasado, hablé sobre la importancia de la profundidad y ancho de compuerta. Este mes, me centraré en dos tipos diferentes de compuertas, así como en la longitud y el tiempo de congelación o sellado.

Leer MásSeis métricas clave para un moldeo por inyección estable

Descubra cómo gestionar las variables en el moldeo por inyección para garantizar un proceso estable y producir piezas de alta calidad.

Leer Más

.jpg;width=70;height=70;mode=crop)