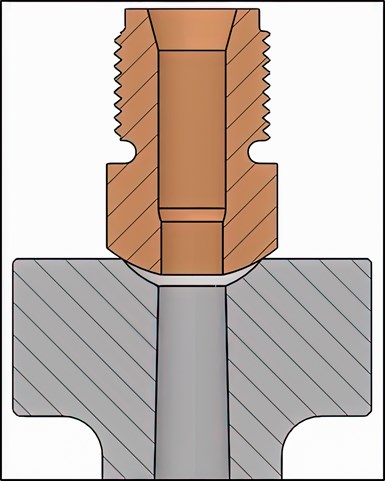

FIG 1 Fuga de material causada por el retroceso del carro de inyección.

Sé lo que está pensando: Las fugas de material y el retroceso del carro de inyección no tienen nada que ver con el molde. En realidad, si tienen mucho que ver con el molde, así como con la máquina de moldeo, el material y el proceso. Todos ellos son eslabones de una cadena. Si está en planta y ve un barril cubierto de plástico, como el de la Fig. 1, querrá saber qué lo causó y cómo evitar que esto vuelva a ocurrir.

Cuando se tiene un proceso ajustado y estable y por alguna razón el husillo empieza a llegar a tope o fin de carrera (cojín = 0) durante una tirada de producción, quiere decir que el plástico está fluyendo por otra parte. Las variaciones en el material de un lote a otro no suelen ser la causa, ni siquiera con resina de amplias especificaciones. El material podría estar metiéndose por la línea de partición, pasando sobre la válvula antirretorno o barril desgastado, llenando un distribuidor de canal caliente o fugándose entre el casquillo del bebedero y la punta de la boquilla de la máquina. Ninguna de estas situaciones es buena si se quiere ser rentable.

Esperemos que este artículo refuerce la necesidad de ser proactivo y supervisar la posición del cojín en tiempo real, con una alarma activada si el cojín se desvía del rango permitido. Esa es la mejor manera de ser alertado ante una posible fuga de material o retroceso del carro de inyección, mucho antes de que se convierta en un problema importante.

Supervisar el peso de la inyección cada hora también es un buen procedimiento preventivo. Un gráfico de los pesos puede ayudar a ver una tendencia al alza o a la baja que alerta y permite corregir el problema antes de que las piezas se salgan de las especificaciones o que la fuga de material provoque daños graves. La reacción instintiva más común entre el personal de planta en respuesta a un descenso o pérdida del cojín de masa es aumentar el tamaño de la inyección. Si la pieza se rechupa o se sale incompleta, añadir más material a la inyección, días o semanas después de que se haya establecido el proceso ideal solo va a empeorar situación.

Una vez se ha determinado que hay un problema, se puede seguir pasos que ayudarán a determinar la causa principal. Los he enumerado en orden desde los más probables y más fáciles de comprobar, hasta los menos probables y más difíciles de corregir.

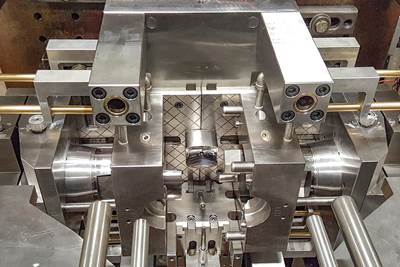

FIG 2 A La rebaba en la línea de partición significa que la presión de inyección está abriendo el molde

1) Compruebe la pieza y el canal para ver si la presión de inyección está abriendo el molde o empujando un casquillo del bebedero suelto, como se muestra en las Figs. 2A, 2B.

2) Si se trata de un molde de canal caliente, realice una inyección parcial a baja presión con el molde abierto para asegurarse de que ninguna de las puntas de las boquillas está obstruida. Nota: No puedo dejar de insistir en lo importante que es asegurarse de que la presión de inyección disponible durante la producción sea solo ligeramente superior a la presión necesaria para llenar y empaquetar adecuadamente las cavidades. Una presión muy superior a la necesaria es una invitación a inundar el distribuidor del canal caliente con plástico, especialmente en el arranque.

FIG 2 B El "Blow-back" o retroceso del carro de inyección se produce cuando la presión de la inyección empuja hacia atrás un casquillo del bebedero no asegurado.

3) Compruebe si el carro de inyección está desalineado. Retraiga el carro y luego hágalo avanzar hasta que choque con el casquillo del bebedero. ¿Salta hacia arriba, hacia abajo, hacia la izquierda o hacia la derecha? Además de provocar una fuga de material, la desalineación dañará la cara del asiento del casquillo, haciendo que la fuga sea mucho más probable.

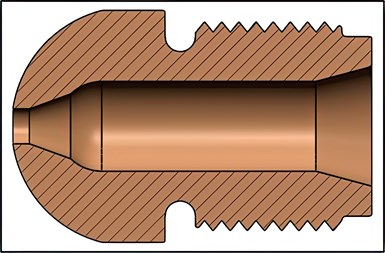

FIG 3 Un orificio de boquilla de máquina de ¾ de pulgada en un orificio del casquillo del bebedero de ½ pulgada favorece el retroceso del carro de inyección.

4) Compruebe si el casquillo del bebedero (o casquillo caliente) del molde tiene un radio esférico de ½ pulgada, pero el montador ha utilizado una boquilla de máquina con un radio esférico de ¾ de pulgada, como se muestra en la Fig. 3. Al inyectar, el espacio de aire entre las dos superficies se llenará inmediatamente de plástico fundido y actuará como un cilindro hidráulico que empuja el carro hacia atrás.

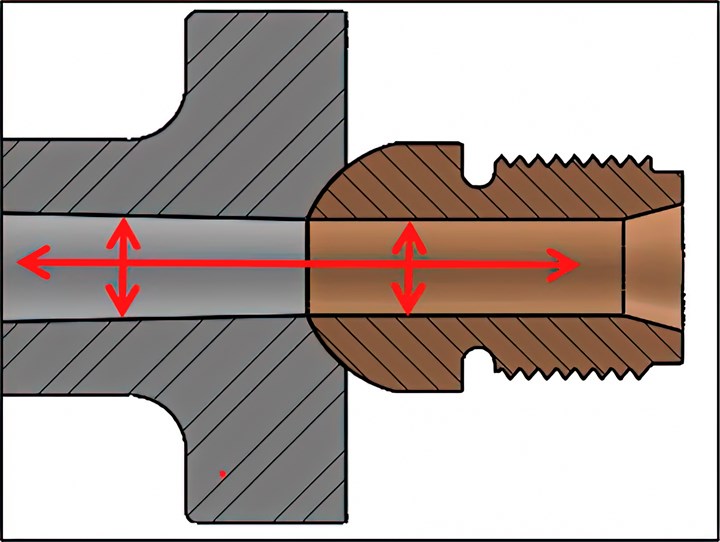

5) Compruebe si el orificio de la boquilla de máquina es ligeramente más pequeño que el orificio del casquillo del bebedero del molde. La razón por la que esto es tan importante es un poco técnica: cuando el orificio de la boquilla tiene exactamente el mismo diámetro que el orificio del casquillo del bebedero, como se muestra en la Fig. 4A, la presión dentro del canal de flujo es uniforme y la presión se ejerce uniformemente en todas las direcciones.

Asumamos como ejemplo un tamaño de orificio de 3/8 pulgada y una presión de inyección de plástico de 25.000 psi. Usando la fórmula Fuerza = Presión × Área (F = P × A) obtenemos 25.000 × (π × (3/16)2) = 2761 lb, o 1,4 toneladas, que empujan contra todo, incluido el carro de inyección.

FIG 4 A Una boquilla de máquina con un orificio igual al del bebedero.

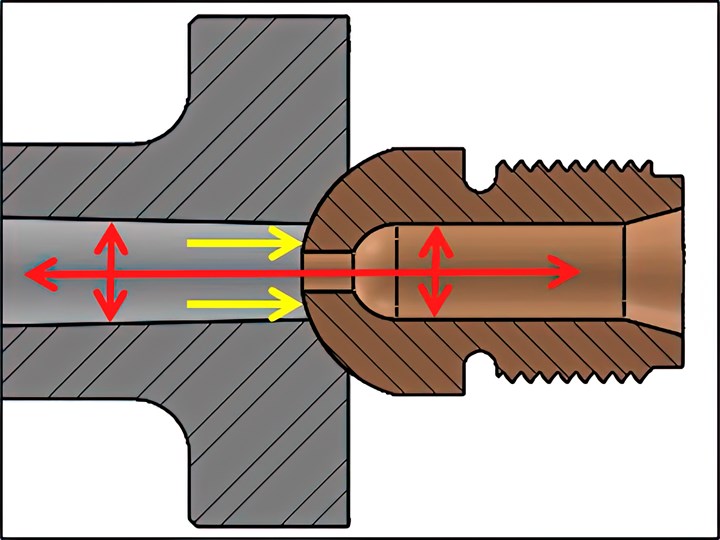

Una punta de boquilla de máquina que es 1/32 pulgadas (0.0312 pulgadas) más pequeña que el orificio del casquillo del bebedero es (desafortunadamente) la norma de la industria. Cuando el orificio de la boquilla es más pequeño que el orificio del casquillo del bebedero (lo cual, como acabo de mencionar, es casi siempre) también se aplica una presión plástica a la cara expuesta de la boquilla, directamente en línea con el carro de la máquina, como muestran las flechas amarillas de la Fig. 4B.

FIG. 4B Boquilla de máquina con un diámetro de orificio excesivamente menor que el orificio del casquillo del bebedero.

Si el orificio de la boquilla en este ejemplo fuera de 1/8 de pulgada, la misma fórmula (F = P × A) nos muestra que la superficie expuesta añade otras 1,2 toneladas de presión que empujan directamente contra el carro, para una fuerza combinada de 2,6 toneladas. Si la fuerza de contacto de la boquilla de la inyectora no es significativamente mayor que eso, probablemente sea la razón por la que se produce el retroceso del carro.

Nota: Tener el tamaño correcto de boquilla de máquina también reduce la caída de presión del material que pasa a través de la boquilla y proporciona una presión de inyección adicional disponible para llenar y empaquetar las cavidades.

6) Compruebe el contacto entre la boquilla de máquina y el casquillo del bebedero. Hay muchos factores que pueden causar un desajuste entre ellos y posiblemente provocar una fuga de material o el retroceso del carro. Uno de los mayores culpables es la falta de precisión en la fabricación del radio esférico del casquillo y de la boquilla de máquina.

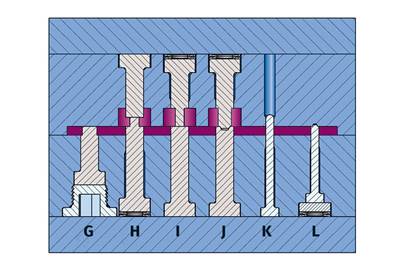

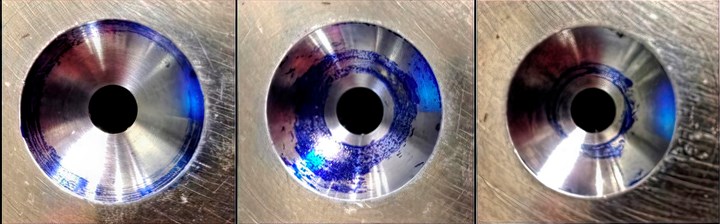

FIG 5 de contacto de boquillas diferentes contra un casquillo de bebedero.

Tomé tres boquillas nuevas fabricadas por tres proveedores de componentes diferentes y les revisé con tinta azul el contacto contra un casquillo de bebedero nuevo, como se muestra en la Fig. 5. Una de ellas mostró contacto en el perímetro exterior, otra en el centro y otra cerca del orificio. Lo ideal es que la boquilla se selle en el orificio del casquillo del bebedero, o muy cerca de él, como en la imagen de la derecha de la Fig. 5.

Esto reducirá las posibilidades de fuga de material, así como la infiltración de aire. Si la boquilla está fuera de las especificaciones, como en la imagen de la izquierda de la Fig. 5, puede actuar de la misma manera y tener los mismos resultados que una boquilla de ¾ de pulgada en un casquillo de ½ pulgada.

Las láminas sensibles a la presión también funcionan muy bien para comprobar el contacto entre estos dos componentes. Sin embargo, requiere que el casquillo del bebedero y la boquilla estén a temperatura ambiente, de lo contrario la lámina se derretirá.

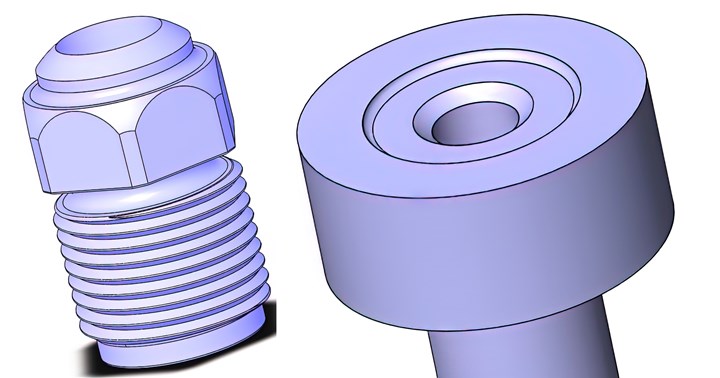

FIG 6 Electrodo de electroerosión para reparar el asiento de un casquillo.

Si encuentra un desajuste en el radio, tiene algunas opciones para corregirlo. La más sencilla es cambiar la boquilla y volver a comprobar el contacto. La solución a largo plazo es rectificar la boquilla de máquina a un radio esférico de 0,496 pulgadas, o bien, electroerosionar el asiento del casquillo del bebedero a un radio de 0,504 pulgadas, utilizando un electrodo como el que se muestra en la Fig. 6.

No confíe en los cortadores de carburo que venden algunos proveedores específicamente para rectificar la punta de la boquilla o el asiento del casquillo del bebedero. He escuchado reportes que no son muy precisos.

Un par de fabricantes pulen la cara de las puntas de sus boquillas. Son muy bonitas, pero menos útiles. Si se pulen las caras de las puntas de las boquillas mediante sand blasting, se consigue un mejor sellado contra el casquillo del bebedero. El acabado texturizado también le dará una excelente indicación visual de cómo se asienta la punta, así como la alineación del carro de inyección, como en la Fig. 7.

FIG 7 Un acabado rugoso en la punta de una boquilla indicará que tan bien asienta.

FIG 8 Una boquilla de uso general con longitud reducida.

7) Algunas máquinas inyectoras permiten al usuario variar la fuerza de apoyo de la boquilla. ¿Está ajustada al valor máximo? La mayoría de las máquinas utilizan un cilindro hidráulico, un servomotor o un paquete de resortes para ejercer la fuerza de apoyo de la boquilla. ¿Está seguro de que el carro es empujado hacia delante con la presión correcta y de manera constante? Si tiene dudas de la fuerza de apoyo de la boquilla, hay varias empresas que ofrecen sensores (celdas de carga) para determinar con precisión cuál es el valor real.

Cabe señalar que muchos fabricantes de inyectoras utilizan una fuerza de apoyo basada en el peso del carro. Debería estar basado en la presión máxima de inyección del husillo. Si está inyectando a 35.000 psi en un orificio de ½ pulgada, independiente del tamaño de la inyectora, está generando un mínimo de 3,4 toneladas de presión que están empujando hacia atrás el carro de inyección.

FIG 9A, 9B Métodos para reducir el área de contacto. (Todas las imágenes por cortesía de Jim Fattori)

8) Determine por qué la presión máxima de inyección es tan alta y considere formas de reducirla. ¿La compuerta o el canal están subdimensionados? ¿Es la longitud de flujo en la cavidad demasiado larga para el MFI del material y el espesor de la pared de la pieza? ¿Hay una ventilación adecuada? ¿Existe la posibilidad de que esté instalada una boquilla con elemento de mezclado o con una malla de filtrado desde el molde anterior? ¿Está la temperatura de masa dentro del rango recomendado por el fabricante? ¿La boquilla tiene un diámetro interior reducido (boquillas para NYLON)? ¿Está utilizando una boquilla de uso general con una longitud excesiva? Nota: Las boquillas tipo G-P pueden tener su longitud reducida, lo que también reduce su área mecanizando el agujero como se muestra en la Fig. 8.

9) Reduzca la velocidad de inyección justo antes de que el husillo llegue a la posición de transferencia o conmutación. Esto puede ayudar a reducir la presión de inyección máxima (y la fuerza de cierre necesaria) que puede causar el retroceso del carro.

10) Considere la posibilidad de reducir el diámetro del agujero del casquillo del bebedero (fría o caliente). Esta sugerencia se relaciona con la discusión sobre las fuerzas internas que empujan el carro hacia atrás, como se discutió en el numeral #3. He utilizado este truco con gran éxito en máquinas de moldeo con insuficiente fuerza de apoyo. Genera un poco más de cizallamiento, y aunque puede aumentar la presión de inyección necesaria para llenar las cavidades, disminuye la presión que intenta hacer retroceder el carro.

11) Reduzca la superficie de contacto entre la punta de la boquilla de la máquina y el casquillo del bebedero. Esto puede hacerse reduciendo el diámetro de la punta de la boquilla (Fig. 9A) o añadiendo un avellanado al casquillo del bebedero (Fig. 9B).

Esto trae a colación un hecho interesante. La profundidad estándar de un asiento de casquillo americano es de 3/16 pulgadas (0,188 pulgadas). Supongo que hace décadas, alguien pensó que 3/16 pulgadas era un valor adecuado, pero nunca se cuestionó, nunca se analizó y nunca se cambió. Misumi en Japón utiliza una profundidad de sólo 3 mm o 0,118 pulgadas. Meusburger en Austria utiliza una profundidad de sólo 2 mm o 0,070 pulgadas. Hasco en Alemania utiliza una profundidad de sólo 1,5 mm o 0,060 pulgadas.

En mi opinión, la industria estadounidense debe reevaluar la mejor profundidad para los asientos de los bebederos. ¿Por qué? Porque en lugar de pensar en la causa del retroceso del carro de inyección, piense en lo que intenta evitar que retroceda. Probablemente piense que es la fuerza de apoyo de boquilla, pero esto no es del todo exacto. Si convierte la fórmula F = P × A que he utilizado anteriormente en P = F/A, verá que la presión que el carro aplica al casquillo del bebedero es igual a la fuerza de apoyo de la boquilla dividida por el área de contacto en la punta de la boquilla.

Por ejemplo, si la máquina tiene una fuerza de apoyo de boquilla de 2 toneladas y el área de contacto entre la punta de la boquilla y el casquillo del bebedero es de 0,88 pulgadas (lo que es común para boquillas con un radio de ¾ pulgadas), la presión aplicada al casquillo del bebedero es de 2 toneladas/0,88 pulgadas² = 2,8 toneladas. No es mucha presión para evitar que el carro retroceda. Lo que hay que entender aquí es que cuanta más superficie de contacto tenga, menos presión tendrá para mantener el carro firmemente contra el casquillo del bebedero.

Acerca del autor

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Termodinámica y enfriamiento en moldes de inyección de plástico

Explore cómo la primera ley de la termodinámica se aplica en moldes de inyección y la importancia del enfriamiento mediante circulación de agua. Descubra técnicas de diseño eficientes.

Leer MásSimulación avanzada vs. tradicional en moldeo por inyección

Explore el impacto del moldeo virtual en la producción de plásticos. ¿Cómo anticipar defectos y adaptar procesos de inyección? Encuentre respuestas aquí.

Leer MásTratamientos químicos en sistemas de transferencia de calor

Entienda el riesgo de biofilmes y corrosión en sistemas de agua y cómo un tratamiento químico adecuado puede extender la vida útil de su equipo.

Leer MásMétodos efectivos para retener pines en moldes de tres placas

En la fabricación de moldes de inyección, asegurar la correcta retención de las placas es crucial para evitar fallos y prolongar la vida útil del equipo. Desde el uso de resortes en moldes grandes hasta la implementación de pines retenedores con diseños avanzados, cada detalle cuenta para prevenir el desgaste y la formación de rebabas.

Leer MásLea a continuación

Checklist para la fabricación exitosa de moldes inyección de plástico

Una guía integral sobre cómo optimizar el proceso de diseño y construcción de moldes de inyección de plástico, centrada en la prevención de problemas y la mejora continua.

Leer MásCómo formar un agujero con un ‘core pin’ o noyo: diseño

Explore seis métodos clave para la formación de agujeros pasantes en piezas moldeadas, desde el uso de noyos específicos hasta las técnicas de refinamiento del diámetro.

Leer MásCambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer Más