Evite fallos: guía de pruebas para moldes de inyección de plásticos

Entienda la importancia de las pruebas de moldes de inyección de plásticos y cómo pueden optimizar su producción. Descubra cómo realizar pruebas efectivas con nuestra guía.

La llegada de un nuevo molde siempre genera un cierto nivel de emoción. A menudo hay retrasos y todos tienen prisa por hacer piezas "buenas" para mostrar al cliente. Inclusive, la presión puede aumentar si el cliente está presenciando las pruebas. Uno debe demostrar que sabe lo que está haciendo y hay que cruzar los dedos para que "Murphy" esté dormido, porque si está despierto, algo podría salir mal.

Lidiando con los problemas del moldeo por inyección

La historia y la cultura de nuestra industria ha consistido en recurrir a todos los trucos posibles para evitar -no resolver- cualquier problema con el diseño, el material, el molde, la máquina, etc. ¿Tiene problemas con zonas carbonizadas? No hay problema, solo reduzca la velocidad de inyección. ¿Piezas con flash, rayas de color, decoloración, contracciones, deformación? No se preocupe, solo dedique horas al ajuste y a los herramentales, eliminando rebaba, cambiando temperaturas y otros trucos del oficio para evitar estos problemas.

Si esta es la forma en que usted hace las cosas, es probable que haya moldeado algunas piezas buenas para mostrarle al cliente, y todo parece marchar bien durante cierto tiempo. Sin embargo, estas son soluciones de corto plazo, y en cualquier momento Murphy despertará.

A menudo, usted se encontrará con problemas después de hacer esas primeras partes porque la prueba fue demasiado corta. Tal vez tenía otros moldes para probar, o un problema de producción por resolver, por lo que hizo lo mejor que pudo en el tiempo disponible.

Precauciones y recomendaciones para un moldeo exitoso

- Asegúrese de que las piezas incompletas sean expulsadas. Cualquier molde hará piezas incompletas de forma periódica y deben poder expulsarse. Las horas de producción perdidas mientras un operador saca piezas incompletas fácilmente justifica los costos adicionales involucrados. Y esto no cuenta el daño causado al molde si un operador resbala accidentalmente con el tornillo, el botador, etc., mientras extraía la pieza incompleta.

- Verifique el venteo, específicamente que el 30% de la línea de partición se ventile a la profundidad adecuada, con la ventilación adecuada, etc. Asegúrese de que no tenga zonas quemadas o variaciones de brillo debido a la presencia de gas atrapado.

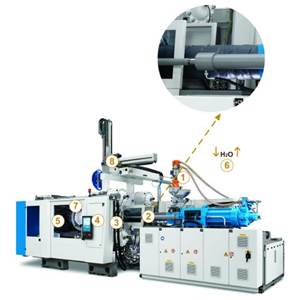

- Confirme que el molde tiene diagramas claros de enfriamiento para la conexión de todas las líneas de agua con los niveles de flujo requeridas. Documente y compruebe los niveles de flujo y las temperaturas, y asegúrese de que no haya circuitos de flujo restringidos.

- Si está corriendo un molde con colada caliente, asegúrese de que tenga un diagrama claro en la mitad caliente, que muestre la colada, distribuidor, los puntos, etc. con cada zona de calefacción claramente indicada.

- Realice una prueba de Moldeo Científico para optimizar el tiempo de llenado, empaque y sostenimiento (a través del punto de inyección sellado o no sellado) y las presiones, el tiempo de enfriamiento, la contrapresión del husillo y la rotación para optimizar el tiempo del ciclo.

- Lleve a cabo un estudio de pérdida de presión hasta que vea que el patrón de llenado es razonable, no hay aire atrapado, todas las cavidades están razonablemente balanceadas en el llenado y toda la trayectoria del flujo, bebedero, colada y punto de inyección muestren caídas de presión razonables. (OK, casi perfecto, pero ...)

- Desafíe el proceso con diferentes colores y / o lotes de material o 100% molido para asegurarse de que el proceso aún consiga piezas aceptables.

- Produzca piezas hasta que no solo se vean bien, sino que pasen todas las pruebas iniciales de calidad y funcionalidad para demostrar que son buenas.

- Documente el proceso con variables del material plástico y no con los ajustes de la máquina.

Por ejemplo, documente el tiempo de llenado, no en la velocidad de inyección en pulg / seg o mm / s. Es decir, llene la pieza al 95% de su volumen por completo en 1,25 segundos, con el peso y una imagen de la pieza solo con la fase de llenado (sin etapa de empaque). No documente un ajuste de velocidad. Use cualquier velocidad que le dé el tiempo de llenado de 1.25 segundos. No intente duplicar los puntos de ajuste de la máquina: reproducir las condiciones del material plástico.

Entonces ahora que ha hecho su tarea, sus partes han pasado la inspección, y la producción no está programada sino hasta la otra semana. Entonces, ¿dónde está Murphy? Él se acerca. A menudo, a Murphy le gusta esperar hasta que la producción comience. ¿Cuántas veces le ha pasado esto? Las partes iniciales pasaron la inspección y prueba del cliente. Todo está bien, incluso cuando comienza la producción. Tal vez incluso la primera producción se ejecuta sin problemas.

Luego, las órdenes aumentan y el molde ahora corre con más frecuencia, tal vez en diferentes máquinas. De repente, las piezas están fuera de especificación y el operador no puede volver a poner el proceso en línea. ¿Qué se nos olvidó?

Superando los desafíos de la estabilización térmica en el moldeo por inyección

El moldeo por inyección es un ciclo térmico, y algunos moldes pueden tardar mucho tiempo para estar en equilibrio. La energía que entra con el fundido caliente y sale a través de los sistemas de enfriamiento tiene que equilibrarse, y este proceso a menudo lleva más tiempo del que a nadie le gusta. Es una de las razones por las que no me gustan algunos aspectos del control de inventario justo a tiempo: nadie considera el tiempo de estabilización térmica. Algunos moldes tardan varias horas en equilibrarse. A medida que cambian de temperatura, las piezas cambiarán a medida que cambien los porcentajes de contracción. Esto es especialmente cierto para resinas de alta contracción como el PP. Entonces, ¿cómo sabe si su proceso es estable y funcionará bien en producción?

Debe controlar la temperatura de la pieza mediante imágenes térmicas de infrarrojos (IR). Una vez que haya ajustado el proceso y el ciclo esté optimizado, comience a observar toda la temperatura de la parte, o la imagen térmica de la pieza, mientras está modelando. La medición de un solo punto no es tan efectiva.

Asegúrese de tomar siempre la imagen IR a la misma cantidad de tiempo después de la expulsión o la apertura del molde. Tome una imagen IR de la pieza o de las piezas mientras están en el robot o colocadas después de la expulsión. Cuanto antes obtenga la imagen, mejor.

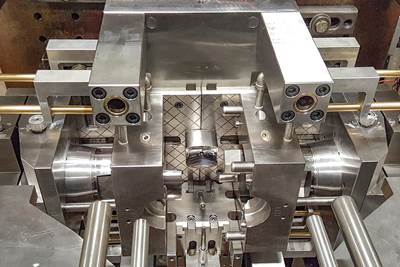

Si se trata de un molde multi cavidades, se sorprenderá de lo mucho que puede aprender si observa todas las piezas en una sola imagen. ¿Todas tienen la misma temperatura? Si no es así, debe investigar por qué.

Verifique la imagen térmica. Las partes pueden tener el mismo aspecto visual, pero le garantizo que no son todas del mismo tamaño, y el desempeño no será idéntico. Las piezas que salen del molde a diferentes temperaturas no serán las mismas o funcionarán de la misma manera.

Normalmente, una vez que comienza el proceso, el molde se calienta cuando el calor se transfiere del plástico fundido al acero del molde. La temperatura del agua puede no cambiar mucho (la entrada contra la salida debe ser menor a 2 °C o 4 °F), pero la temperatura del acero cambia y puede haber puntos calientes o áreas que no se enfrían bien debido a problemas de ubicación del circuito de enfriamiento. El perfil de la imagen térmica refleja lo que está sucediendo en el acero del molde.

Además, rastree la presión o la integral bajo la curva de presión durante la transferencia. A medida que se inicia un molde, por lo general la presión de transferencia aumentará o disminuirá en una serie de disparos. Si el molde se calienta o se enfría, es difícil obtener una lectura de la temperatura del acero, pero la tecnología de la cámara IR permite una supervisión rápida y fácil de las piezas moldeadas.

En pocas palabras: mire la temperatura de la pieza y la presión en la transferencia para conocer las tendencias. Comience a guardar piezas cuando estos parámetros de proceso dejen de tener tendencias. Además, verifique periódicamente que estén dentro del rango normal.

Contenido relacionado

Cálculo preciso del volumen en máquinas de moldeo por inyección

Descubra la importancia de calcular el volumen de inyección y cómo garantizar que su cilindro tenga la capacidad adecuada. Evite errores comunes en el moldeo por inyección.

Leer MásCierre del molde en inyección de plásticos: mejores prácticas

Descubra la importancia del cierre en moldeo por inyección. Desde minimizar el daño del molde hasta optimizar el ciclo para calidad óptima.

Leer MásPapel del tornillo en moldeo por inyección: opciones y errores comunes

Aprenda sobre las secciones de alimentación, transición y medición en el tornillo, y cómo transforman el granulado plástico en moldeo por inyección.

Leer MásImpacto del remolido en el moldeo: análisis y estrategias

Comprenda las complejidades del material remolido, desde su definición hasta su uso. Descubra estrategias alternativas para optimizar su aplicación.

Leer MásLea a continuación

Moldeo científico: solución a problemas en la inyección de plásticos

Explore estrategias prácticas para erradicar problemas comunes en el moldeo de plásticos. Aprenda a abordar las causas raíz de los problemas técnicos.

Leer MásChecklist para la fabricación exitosa de moldes inyección de plástico

Una guía integral sobre cómo optimizar el proceso de diseño y construcción de moldes de inyección de plástico, centrada en la prevención de problemas y la mejora continua.

Leer Más5 artículos sobre moldeo por inyección para consultar

De nuestra sección Saber Hacer en moldeo por inyección, escrita por John Bozzelli, seleccionamos los cinco artículos más leídos por la audiencia de Plastics Technology México en 2019.

Leer Más

.jpg;width=70;height=70;mode=crop)