Revisando el tamaño del disparo vs. la capacidad del cilindro

Hay muchas variables a las que debe prestar atención al moldear por inyección, pero no olvide verificar qué cantidad del cilindro está utilizando para fabricar las piezas.

Si bien he escrito sobre estos dos elementos en dos ocasiones distintas, creo que es lo suficientemente importante como para justificar una nueva evaluación. Hay cientos de variables asociadas con el desarrollo de un proceso de moldeo por inyección, por lo que es fácil dejar que esta variable no tan obvia caiga en el olvido.

Por lo general, usted determina el tamaño del disparo que puede llenar y empacar las piezas y elaborar un proceso desde allí. Supongamos que todo parece estar bien, el proceso es estable, el ciclo es repetitivo y las cosas se ven bien. Las piezas incluso se ven bien. Desafortunadamente, cuando envía piezas al control de calidad, algunas cumplen con las especificaciones y otras no, mientras que algunas, no todas, fallan en las pruebas de desempeño. Esto podría deberse a problemas de tamaño, apariencia o incluso deformación. Una posible razón para este tipo de problemas es que está utilizando un tamaño de disparo demasiado pequeño o demasiado grande.

Una cuestión crítica para todos los procesos de moldeo por inyección es la calidad del plástico fundido. ¿Es uniforme en temperatura, viscosidad, composición? ¿Hay gránulos no fundidos o parcialmente no fundidos dentro de la pieza? ¿Hay decoloraciones o rayas de color o diferencias de tono en algunas partes? Estos problemas pueden ser difíciles de medir, monitorear o documentar, pero arruinarán el rendimiento y la producción. Si los gránulos de plástico no se funden de manera adecuada y uniforme, todo lo anterior y más podría estar invitando a "Murphy" a su producción. En términos de calidad de fusión, todo lo que puede hacer es prestar atención a las variables de procesamiento que influyen en el proceso de fusión y la calidad de la fusión.

Entonces, ¿cuáles son esas variables? Mi lista incluye:

- Porcentaje de la capacidad del cañón para el tamaño del disparo.

- Tipo de resina con la que está trabajando (amorfo o semi cristalino); ¿hay alguna carga, y de ser así, de qué tipo?

- Diseño del husillo: su relación longitud-diámetro o L / D; si se trata de un husillo de uso general (GP), de barrera, mezcla u otro tipo de husillo. Para este artículo, el foco estará en el tornillo GP. Es el más utilizado, pero tenga en cuenta: no los recomiendo.

- Forma y tamaño del gránulo o pellet.

- Consistencia del tamaño del gránulo.

- Tipos y tamaños de resistencias de calefacción.

Aquí, me centraré solo en los dos primeros puntos de la lista. Para mí, sería ideal poder ver lo que realmente sucede cuando los gránulos de plástico ingresan a la zona de alimentación, luego se transfieren a la zona de transición y finalmente atraviesan la zona de dosificación para proporcionar plástico fundido para el disparo. Desafortunadamente, esa capacidad aún no existe. Pero entre los estudios y la observación del procesamiento de plásticos, el uso de husillos diferentes, y lo que es más importante, la extracción de husillos y el análisis de lo que está sucediendo en las zonas de alimentación, transición y dosificación, puedo ofrecer una guía sobre qué porcentaje del barril debe usarse para el moldeo por inyección.

Comencemos con esta pregunta: ¿Qué porcentaje de la capacidad del cilindro debería ser aceptable para una fusión adecuada? Use del 25% al 65% de la capacidad del cañón para el tamaño de su disparo. Es improbable que menos del 25% produzca una fusión uniforme. La mayoría estaría de acuerdo en que para un tamaño de disparo inferior al 25% de la capacidad máxima del cañón, la preocupación es el tiempo de residencia. Si bien eso es un problema, también he descubierto que la calidad de la fusión es a menudo deficiente. Lógicamente, supondría que el largo tiempo de residencia fundiría térmicamente los gránulos. Esta suposición puede ser lógica, pero piense en ello desde la perspectiva del husillo.

Las rpm más bajas y los cortos tiempos de rotación del husillo se combinan para proporcionar una fundición no uniforme.

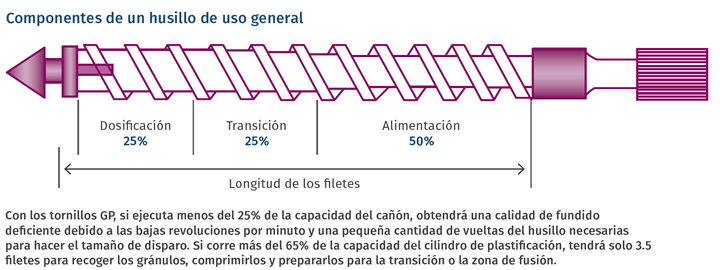

Con un tornillo GP (vea la ilustración a continuación) tiene tres secciones: alimentación, transición y dosificación. ¿Por qué no hay uniformidad de fusión? La próxima vez que ejecute un trabajo que use menos del 25% de la capacidad del barril, observe las bajas revoluciones por minuto del tornillo y, lo que es más importante, cuente cuántas revoluciones se necesitan para hacer el tamaño del disparo. Tenga en cuenta que el tiempo de recuperación es corto incluso con bajas rpm. El gran culpable es que el husillo no gira muchas revoluciones. Esas pocas vueltas y cortos tiempos de recuperación evitan que el tornillo haga su trabajo normal de fundir adecuadamente los gránulos a través de corte y compresión.

Con los tornillos GP, si ejecuta menos del 25% de la capacidad del cañón, obtendrá una calidad de fundido deficiente debido a las bajas revoluciones por minuto y una pequeña cantidad de vueltas del husillo necesarias para hacer el tamaño de disparo. Si corre más del 65% de la capacidad del cilindro de plastificación, tendrá solo 3.5 filetes para recoger los gránulos, comprimirlos y prepararlos para la transición o la zona de fusión.

¿La energía térmica migrará uniformemente a través de la pared del barril hasta la gran cantidad de plástico en los filetes? Recuerde que ~ 80% de la energía para derretir el plástico debe provenir del cizallamiento, no de los calentadores de barril.

Con disparos superiores al 65% de la capacidad del cañón, el tornillo puede girar a las velocidades adecuadas, pero ahora tiene una situación diferente. Tenga en cuenta lo que sucede con los gránulos cuando caen en la zona de alimentación del husillo. En un husillo típico 20: 1 L / D, hay 10 filetes para alimentar. Al 65% del tamaño del disparo, eso significa que 6.5 vuelos están "detrás" de la garganta de alimentación y, por lo tanto, están vacíos. Eso significa que solo hay 3.5 filetes disponibles para recoger los gránulos, comprimirlos y prepararlos para la transición o la zona de fusión. Hay un aspecto térmico en la fusión, incluso si es relativamente pequeño, pero con un gran tamaño de disparo, ¿la zona de alimentación obtiene suficiente tiempo para proporcionar el efecto térmico que se necesita? Esa pregunta requiere cierta comprensión del tipo de resina: ¿es amorfo o semi cristalino?

Puede estar bien si está ejecutando un material amorfo, pero está invitando a Murphy a su proceso si está utilizando un material semi cristalino. ¿Por qué la diferencia? Tiene que ver con cómo se funde cada una de estas familias de resinas:

• Las resinas amorfas se derriten como la margarina o la mantequilla. A medida que se aplica energía, se ablandan y eventualmente se derriten. Además, toman menos energía para derretirse. Por ejemplo, el ABS es una resina amorfa y requiere ~ 150 BTU por lb (454 g) para llevarlo de la temperatura ambiente a un estado fundido.

• Las resinas semi cristalinas se funden como el hielo; permanecen duros hasta que alcanzan su punto de fusión. No se ablandan gradualmente hasta que alcanzan su temperatura de fusión. Además, toman el doble de energía para fundirse. Por ejemplo, el polipropileno necesita 300 BTU / lb.

Por lo tanto, si procesa una resina semi cristalina con un gran tamaño de disparo, tendrá solo dos o cuatro filetes de la sección de alimentación para comenzar la transferencia de energía. Además, esperará que la zona de transición suministre casi toda esta energía. Resulta que esto es una ilusión, e increíblemente el PP o PE literalmente molerán el metal de los filetes del husillo cuando se utilicen grandes disparos, especialmente cuando son mayores del 65% de la capacidad del barril.

En resumen, hay muchas variables a las que debe prestar atención al moldear por inyección, pero no olvide verificar que cantidad del cilindro está utilizando para fabricar las piezas. Los tamaños de disparo demasiado grandes o demasiado pequeños en relación con la capacidad del cañón pueden generar problemas importantes. Es cierto que es más fácil decirlo que hacerlo con las presiones de producción, pero verifique las capacidades del cilindro cuando programe trabajos. Mantén a raya a Murphy.

Acerca del autor

John Bozzelli

Es el fundador de Injection Molding Solutions (Moldeo Científico) en Midland, Michigan., un proveedor de servicios de capacitación y consultoría para moldeadores por inyección, incluyendo LIMS, y otras especialidades. Póngase en contacto con john@scientificmolding.com; scientificmolding.com

Contenido relacionado

Parámetros de proceso en moldeo por inyección

Conozca la importancia del primer ensayo de molde y cómo un enfoque científico puede mejorar la calidad del producto.

Leer MásClaves para seleccionar el cañón correcto en inyección de plásticos

Análisis técnico sobre la elección del cañón de plastificación. Conozca las ventajas de utilizar dos cilindros y cómo maximizar la eficiencia en el moldeo.

Leer MásProcesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

Leer MásTendencias en el procesamiento y reciclaje de PET

El procesamiento y reciclaje de PET avanzan al mismo ritmo que demanda la sociedad para garantizar la sustentabilidad del material. Descubra nuevas aplicaciones y métodos de reciclaje.

Leer MásLea a continuación

Revisión y control de la temperatura del cuerpo de la boquilla

El control de temperatura es crítico desde la garganta de alimentación hasta la punta de la boquilla. Sin embargo, a pesar de los avances en la maquinaria, esto sigue siendo un problema para los moldeadores. Esto es lo que hay que hacer al respecto.

Leer MásCómo lidiar con el estrés residual en piezas moldeadas

Aquí hay consideraciones de diseño, moldeo y fijación para ayudarlo a manejar este problema inevitable.

Leer MásGráficos de presión en el moldeo por inyección: empaque y sostenimiento

¿Está seguro de que su inyectora está haciendo lo que usted quiere? Revise su control regularmente para asegurarse de que sus máquinas generen el gráfico de presión vs. tiempo para todos sus procesos. Aquí vamos a centrarnos en empaque y sostenimiento.

Leer Más

.jpg;width=70;height=70;mode=crop)