Gráficos de presión en el moldeo por inyección: empaque y sostenimiento

¿Está seguro de que su inyectora está haciendo lo que usted quiere? Revise su control regularmente para asegurarse de que sus máquinas generen el gráfico de presión vs. tiempo para todos sus procesos. Aquí vamos a centrarnos en empaque y sostenimiento.

En una columna anterior, insté a los lectores a obtener el gráfico de presión de inyección vs tiempo en sus máquinas de moldeo por inyección. Trazar la presión de inyección frente al tiempo es una excelente manera de capturar su proceso y aprender cómo funcionan su máquina y su control.

Pero hay momentos en que el resultado no es el que esperaba. Si bien este gráfico de presión de inyección varía para diferentes procesos, también hay similitudes. Es decir, las curvas no se verán exactamente igual para todos los procesos, pero deberían ser similares en aspectos básicos. En este artículo me enfocaré en empaque y sostenimiento, también conocido como segunda etapa de inyección.

Puede configurar los parámetros de proceso en el control de la manera que desee, pero el control y / o la máquina pueden no manejar los ajustes como esperaba. El empaque y el sostenimiento pueden parecer dos condiciones diferentes, pero en la mayoría de las máquinas, no son dos funciones diferentes. Comenzaremos con los ajustes en la pantalla del control y luego veremos los posibles resultados.

Ajustes de segunda etapa de inyección

Un control típico puede tener una configuración de primera y segunda etapa de inyección en la misma página o en páginas diferentes, así que encuentre la página que ajusta la segunda etapa. El control también puede darle la opción de tener diferentes presiones de sostenimiento para diferentes momentos. Ambas opciones son manejadas de manera diferente por los fabricantes de máquinas.

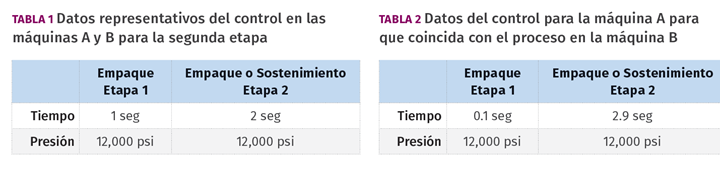

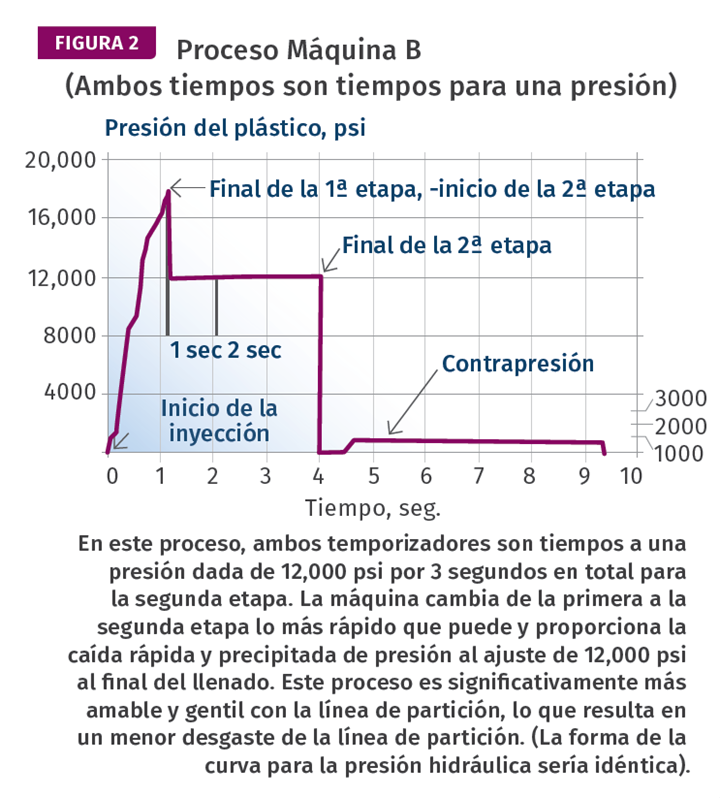

Me gustaría comenzar con un ajuste típico, donde la segunda etapa está configurada para proporcionar la misma presión para dos etapas (ver Tabla 1). Con estos ajustes idénticos en la máquina A y la máquina B, es posible, según el fabricante y el control de la máquina, establecer dos procesos diferentes (véanse las figuras 1 y 2).

Interpretación de gráficos en diferentes máquinas

En la Fig. 1, observe la pendiente del gráfico de presión para la primera presión de sostenimiento y el tiempo (1 segundo). Un segundo en el control para la máquina A es un tiempo de rampa. Es decir, el control hace que la máquina pase de la presión de la primera etapa a la presión establecida de la segunda etapa (7000 psi) en 1 segundo. El siguiente temporizador de 2 segundos es un tiempo a una presión dada, en este caso 7000 psi.

En la Fig. 2, la Máquina B proporciona un proceso diferente al que se muestra en la Fig. 1. En la Fig. 2, ambos temporizadores son tiempos a una presión dada de 7000 psi durante 1 + 2 segundos, o 3 segundos en total, para la segunda etapa. La máquina cambia de la primera a la segunda etapa tan rápido como puede y proporciona la caída rápida y brusca de presión al valor de 7000 psi al final del llenado o la primera etapa.

Los ajustes en ambas pantallas del control son idénticos, pero los procesos no lo son. Depende de cómo esté programado el control / máquina para manejar los ajustes. Los dos procesos parecen tener los mismos ajustes, pero no son lo mismo. La única forma de saber lo que sucede es trazar el gráfico de presión vs. tiempo.

Para el proceso representado en la figura 1, el primer tiempo establecido no es un tiempo a la presión establecida de 7000 psi, sino un tiempo de "rampa". Es decir, el controlador toma 1 segundo de ajuste de tiempo como un tiempo de rampa para ir desde el final de la primera etapa a la presión de la segunda etapa establecida.

Entonces, si hay estas dos opciones, ¿cuál es la correcta? Cualquiera que obtenga una pieza aceptable. En mi experiencia, el proceso representado en la figura 2 se prefiere normalmente para piezas aceptables. Es significativamente más amable y suave con la línea de partición, lo que resulta en un menor desgaste de la línea de partición.

Si desea que la máquina A proporcione la misma segunda etapa que la máquina B, consulte la Tabla 2 para mostrar cómo configurar la página del control de la máquina A.

En pocas palabras: asegúrese de que sus máquinas tracen el gráfico de presión contra tiempo para todos sus procesos. Visite esta página en su control a menudo. La gráfica documenta el proceso y proporciona detalles que suceden demasiado rápido para que la mayoría de nosotros podamos captarlos con el ojo humano. ¿Está seguro de que su máquina está haciendo lo que usted quiere?

Acerca del autor

John Bozzelli

Es el fundador de Injection Molding Solutions (Moldeo Científico) en Midland, Michigan., un proveedor de servicios de capacitación y consultoría para moldeadores por inyección, incluyendo LIMS, y otras especialidades. Póngase en contacto con john@scientificmolding.com; scientificmolding.com

Contenido relacionado

Moldeo por inyección de plásticos: inyectoras, materiales y tendencias

Desde los fundamentos hasta las mejores prácticas y últimas tendencias, desglosamos todo lo que debe saber sobre el moldeo por inyección para la producción de piezas plásticas.

Leer MásOptimice el proceso de moldeo por inyección con Cp y el Cpk

Aprenda a aplicar el Cp y el Cpk para mejorar el proceso de moldeo por inyección de plásticos y obtener piezas de alta calidad que cumplen con las especificaciones requeridas.

Leer MásCierre del molde en inyección de plásticos: mejores prácticas

Descubra la importancia del cierre en moldeo por inyección. Desde minimizar el daño del molde hasta optimizar el ciclo para calidad óptima.

Leer MásClaves para seleccionar el cañón correcto en inyección de plásticos

Análisis técnico sobre la elección del cañón de plastificación. Conozca las ventajas de utilizar dos cilindros y cómo maximizar la eficiencia en el moldeo.

Leer MásLea a continuación

Optimice la configuración de su máquina de moldeo por inyección

Aprenda cómo utilizar gráficas de presión vs tiempo en moldeo por inyección para mejorar la calidad y eficiencia de su proceso.

Leer MásOptimice la temperatura de la masa fundida en moldeo por inyección

Se necesita una masa fundida homogénea para obtener piezas con una calidad constante, pero para conseguirla es indispensable equilibrar una serie de factores, como la utilización del cilindro y la temperatura, además de la velocidad del husillo, la contrapresión y el tiempo de residencia. Aprenda a preparar su masa fundida para un moldeo exitoso en esta serie de dos partes.

Leer MásCómo lidiar con el estrés residual en piezas moldeadas

Aquí hay consideraciones de diseño, moldeo y fijación para ayudarlo a manejar este problema inevitable.

Leer Más

.jpg;width=70;height=70;mode=crop)