Señales que indican desgaste del husillo

Determinar la causa del desgaste es el primer paso para eliminarlo.

Compartir

El desgaste del husillo y barril puede ser uno de los costos operativos más caros en un proceso de extrusión. Pero puede reducirse o incluso eliminarse si comprende la causa. Este desgaste es causado por múltiples motivos. Suponiendo que el husillo y los materiales del barril sean compatibles (hay muchos materiales completamente desarrollados y probados disponibles), nos podemos enfocar en otras posibles causas del desgaste y cómo distinguir los diferentes tipos de desgaste.

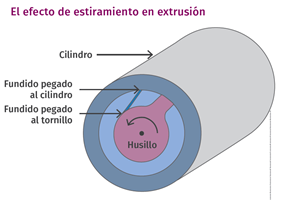

En artículos previos, anoté que uno de los efectos de desgaste más graves es el rozamiento del husillo y barril generado por una presión radial desequilibrada que empuja agresivamente el husillo contra la pared del barril. Esto se produce cuando se excede la capacidad de plastificación hasta tal punto que el husillo se obstruye momentáneamente con polímero sólido. Una alta presión se desarrolla en un lado del barril, con una presión mucho menor en el otro lado, causando un efecto palanca en el husillo. Esto es en gran parte un problema de diseño de husillo y generalmente no se puede corregir cambiando las condiciones de operación como la temperatura de barril. Disminuir las rpm es casi la única medida efectiva y eso siempre es indeseable debido a la pérdida en el rendimiento.

Una segunda causa de desgaste es causada por rellenos abrasivos que quedan atrapados entre el diámetro externo del filete y la pared del barril. Estas partículas, aun siendo más suaves que el material del husillo y barril, pueden erosionarlos, incluso a presiones relativamente bajas. Es como el efecto de la arena en el mar sobre las rocas.

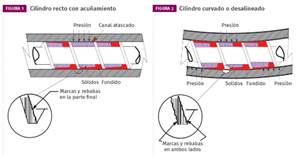

El tercer tipo de desgaste está relacionado con la alineación del barril. Cuando el husillo debe girar en un espacio cilíndrico que no es recto, debe doblarse con cada revolución. La fuerza de flexión es enorme y causa que ambos componentes entren en contacto a una alta presión, lo que provoca un aplastamiento del metal y un desgarre o desgaste del material de ambos componentes.

Dado que el husillo está contenido en el entorno cerrado del barril, no es obvio cuál o cuántos de estos mecanismos de desgaste están teniendo lugar. Pero a lo largo de los años he descubierto que hay indicios reveladores de la causa si examinas el desgaste en los filetes del husillo.

Si observa una rebaba en el lado posterior del filete, lo más probable es que la causa sea un rozamiento. Esto ocurre a partir de la combinación de una alta fuerza compresiva y el movimiento angular del filete en relación con la pared del barril durante la rotación. Esencialmente, la superficie de filete se desgarra por el rozamiento. Esto ocurrirá casi exclusivamente en la sección de compresión o barrera del husillo.

Los rellenos minerales a menudo contienen partículas duras. Sin embargo, incluso los materiales relativamente blandos pueden causar un grado de desgaste en el husillo a través de una combinación extendida de fractura de partículas, remoción de lubricación e impacto. Lo mismo ocurre con prácticamente cualquier tipo de material reciclado. El desgaste causado por la abrasión tiende a revelarse por un pulido o redondeo en las esquinas del filete en el lado empuje o avance, causado por la erosión del material.

La desalineación crea una combinación de fuerzas: una tipo palanca que intenta doblar el husillo y otra que genera una enorme presión en el filete. Esto resulta en una acción de desgarro y aplastamiento que produce una rebaba en ambos lados del filete. Esto puede suceder en cualquier área del tornillo, dependiendo de los soportes del barril y la alineación con el reductor.

Determinar la causa del desgaste es el primer paso para eliminarlo. Una vez que se determina la causa, las acciones correctivas son bastante claras. Ocasionalmente, puede haber dos causas simultáneas, como el efecto palanca y la alineación o el desgaste abrasivo que oculta a las otras dos, pero eso es bastante raro y no niega este análisis.

Contenido relacionado

Claves del procesamiento de coextrusión en polímeros

Descubra los fundamentos y desafíos del procesamiento de coextrusión en polímeros y cómo lograr resultados óptimos.

Leer MásSoluciones para el desgaste de husillos en extrusión

Descubra las soluciones efectivas para combatir el acuñamiento y la desalineación en husillos, y mejorar el rendimiento de su máquina extrusora.

Leer MásExtrusión de película: claves para entender materiales y equipos usados

Explore la optimización en extrusión de películas, abarcando desde el control de calidad hasta la adaptabilidad de materiales y diseños de equipo para diversos usos.

Leer MásExtrusión de plásticos: entienda la viscosidad y temperatura de fusión

Comprenda cómo la viscosidad y la temperatura influyen en la extrusión de plásticos y su relación con las curvas de velocidad de cizallamiento.

Leer MásLea a continuación

Innovación en empaques de pared delgada: tecnología y sostenibilidad

El mercado global de envases de pared delgada está en constante evolución y abarca una amplia gama de aplicaciones y materiales. En el presente artículo exploraremos este mercado, su crecimiento, tendencias emergentes, impacto de la pandemia por COVID-19 y sus proyecciones para los próximos años según un reciente estudio publicado por Mordor Intelligence.

Leer Más¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer Más

.jpg;width=70;height=70;mode=crop)