Tiempo de ciclo en polímeros, parte 1: ciencia vs. reglas empíricas

¿Qué temperatura debe alcanzar el polímero para que la parte pueda ser expulsada del molde? Desafortunadamente, aquí prevalecen las reglas empíricas.

Nota del editor: Esta es la primera parte de un especial con cinco. Puede encontrar las ligas de la serie completa a continuación:

Parte 1: ciencia vs. reglas empíricas

Parte 2: relación entre el módulo y la temperatura.

Parte 3: aumento del módulo en un polímero.

Parte 4: materiales semicristalinos.

Parte 5: polímeros semicristalinos que no alcanzan Tg mientras se enfrían.

Cualquiera que haya pasado algún tiempo en la industria de plásticos sabe que la ciencia, poco o nada, es considerada en el proceso. Para la mayoría de las piezas de plástico, aproximadamente la mitad del costo está en la materia prima y la otra mitad está relacionada con el tiempo de máquina requerido para fabricar la pieza.

Determinar la masa de un componente es relativamente fácil con la tecnología actual, basada en el volumen y la densidad en estado sólido del material especificado. El número de cavidades que se van a mecanizar se puede especificar para que todos los involucrados en el proceso de cotización estén trabajando desde los mismos parámetros generales. El tiempo de ciclo se convierte entonces en la variable crítica. Si el proceso implica un nuevo producto, la cotización se realiza a partir de un dibujo bidimensional o de un modelo 3D. Pero incluso en una situación en la que una pieza real esté disponible, se puede proporcionar esta pieza a cinco personas diferentes en la industria y obtener cinco estimaciones diferentes del tiempo de ciclo.

Si usted le preguntara a los participantes de este ejercicio sobre cómo llegaron al tiempo del ciclo, obtendrá un montón de respuestas que caen en la categoría de del conocimiento empírico. Es probable que se mencionen factores tales como el espesor de la pared, la longitud del flujo y las tolerancias especificadas. Pero la relación cuantitativa entre estos factores y el tiempo de ciclo estimado será difícil de alcanzar. Las herramientas que se utilizan para determinar el tiempo de ciclo se pueden encontrar en todas partes, y puede ser un ejercicio fascinante para examinar los supuestos subyacentes que van en ellos.

Se ha pensado mucho en la comprensión de cómo calcular el tiempo de ciclo y se han desarrollado algunos modelos que utilizan ecuaciones de aspecto impresionante. Estas expresiones incluyen algunas variables tales como el espesor de la pared, la difusividad térmica del material y la temperatura de la masa fundida y del molde. Pero siempre hay un factor que es difícil de definir y es un candidato favorito para el conocimiento empírico. Se trata de la temperatura que el polímero debe alcanzar para que la pieza pueda ser expulsada del molde.

¿Qué es exactamente esta temperatura? Algunos programas utilizan la temperatura de deflexión bajo carga (DTUL), también conocida como la temperatura de deflexión térmica (HDT) del material. Esta es una elección curiosa porque asume que existe una relación científica entre la temperatura de expulsión y la DTUL. Pero si preguntamos sobre el origen de tal relación, la imagen se pone un poco turbia. Pregúntele a la mayoría de las personas en la industria sobre la importancia de la DTUL y obtendrá una respuesta que tiene muy poca semejanza con la imagen real.

Una lectura del método ASTM o ISO, usado para medir la DTUL, mostrará que es la temperatura a la que se obtiene una cierta deflexión mientras se somete una probeta con una geometría muy específica y regular a un esfuerzo constante. Una barra flexible es montada sobre un dispositivo de tres puntos y el esfuerzo especificado se aplica al centro de la barra. La muestra se calienta luego a una velocidad de 20°C/min hasta que se alcanza la deflexión requerida. Dado que el esfuerzo dividido por deformación es el módulo del material, se podría decir que la DTUL es la temperatura a la cual un material alcanza un cierto módulo.

En 1978, Michael Takemori presentó un trabajo en la SPE ANTEC donde calculó el módulo asociado con el DTUL. Como la mayoría de las personas que han examinado una hoja de datos saben, la DTUL puede medirse con un esfuerzo de 66 psi (0,455 MPa) o 264 psi (1,82 MPa). El método ISO redondea este valor a un esfuerzo más alto, a 1,80 MPa y luego agrega un tercer nivel de esfuerzo de 1160 psi (8,00 MPa). El módulo asociado con un esfuerzo de 66 psi fue calculado por Takemori como de 29 ksi (200 MPa) mientras que el módulo asociado con un esfuerzo de 264 psi se calculó que era de 116 ksi (800 MPa).

Takemori no comentó sobre el esfuerzo más alto de 1160 psi introducido por la ISO, ya que esta no existía en el momento en que escribió su artículo. Pero si lo hubiera hecho, podría haber demostrado fácilmente que el módulo asociado habría sido de aproximadamente 510 ksi (3520 MPa).

¿Qué módulo y nivel de esfuerzo DTUL se deben utilizar para estimar la temperatura de expulsión, y por qué? ¿Y cuáles son las probabilidades de que una propiedad (DTUL) que no tiene nada que ver con las propiedades de ingeniería de un polímero, esté de algún modo relacionada de manera científica con la temperatura a la cual una pieza moldeada pueda ser expulsada sin sufrir algún tipo de distorsión post moldeo?

Takemori continuó mostrando que la prueba DTUL incorpora una medición de la fluencia a corto plazo. La muestra se coloca bajo esfuerzo constante durante la ejecución de la prueba. Este ensayo puede durar desde 30 minutos para un material tal como un copolímero de PP hasta más de 2 horas para un PEEK o PEK reforzados. Durante toda la prueba, la muestra está bajo esfuerzo constante, por lo tanto, la deflexión medida aumenta continuamente independientemente de los efectos del aumento de la temperatura. Esto significa que, si la muestra se deja bajo esfuerzo durante un periodo de tiempo suficiente, esta podrá mostrar signos de falla sin necesidad de aumentar la temperatura.

Takemori también señaló que a medida que aumenta la temperatura del material, las dimensiones de la muestra aumentan debido a la expansión térmica. Esto introduce una influencia que genera una perturbación en el dispositivo que mide el desplazamiento, prolongando la prueba.

También se ha observado que el nivel de tensión residual en la muestra influye en la temperatura a la que se mide la DTUL. Las muestras moldeadas por compresión contienen menos tensión interna que las moldeadas por inyección y por lo tanto registran una DTUL más alta. Las muestras que han sido sometidas a revenidos también producirán una DTUL medida más alta por la misma razón.

Y no todas las muestras se preparan con el mismo espesor. Las muestras más delgadas deflectaran a una temperatura más baja que las más gruesas. Dadas todas estas variables que son inherentes a la determinación de esta temperatura, ¿cuán útil puede ser como factor en una ecuación?

Incluso si asumiéramos que hay algo de ciencia sólida detrás de esto, hay algunos problemas que no se pueden obviar. Estos se observan con mayor facilidad en materiales blandos y flexibles. El polietileno, algunos polipropilenos, la mayoría de los elastómeros e incluso el PTFE no tienen una DTUL medible porque no presentan un módulo suficientemente alto para soportar las tensiones especificadas prescritas por el método de ensayo sin desviarse inmediatamente hasta el grado que señala la conclusión del ensayo. Para medir la DTUL de estos materiales sería necesario enfriar el material por debajo de la temperatura ambiente, permitiendo que el material se rigidice hasta un punto en el que se pudiera iniciar el ensayo. El resultado sería una temperatura de deflexión por calor en algún punto por debajo de la temperatura ambiente. Por lo tanto, si utilizamos la DTUL como temperatura de expulsión, estos materiales tendrían que ser enfriados a una temperatura muy baja antes de que el molde pudiera ser abierto y la pieza expulsada.

Este es sólo el comienzo del problema asociado con la forma en que se propone "calcular" el tiempo de ciclo de una pieza. En la siguiente columna veremos cómo tratamos la temperatura en nuestras ecuaciones. También exploraremos algunos ajustes hechos al uso de la DTUL y revisaremos algunos enfoques alternativos.

Lea a continuación Parte 2: relación entre el módulo y la temperatura.

Contenido relacionado

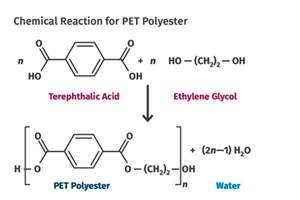

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

Leer MásTendencias en el procesamiento y reciclaje de PET

El procesamiento y reciclaje de PET avanzan al mismo ritmo que demanda la sociedad para garantizar la sustentabilidad del material. Descubra nuevas aplicaciones y métodos de reciclaje.

Leer MásCinco problemas en el moldeo por soplado de botellas de plástico PET

Lea aquí una guía rápida para resolver cinco problemas recurrentes en el procesamiento de botellas de PET. Cómo lograr la mejor distribución de la pared en una botella PET y otras soluciones para obtener envases más resistentes y duraderos.

Leer MásHistoria de los polímeros: el PET

Descubra cómo el polietileno tereftalato (PET) evolucionó de ser un material para fibras y textiles a convertirse en una fuerza en el empaque.

Leer MásLea a continuación

Impacto de la temperatura en las propiedades de los polímeros

Explore cómo la temperatura afecta las propiedades mecánicas de polímeros. Entienda el DMA y su relevancia para evaluar propiedades de carga.

Leer MásAnálisis de polímeros: TGA, FT-iR y DSC

Aprenda sobre análisis de polímeros con técnicas como el TGA y descubra cómo otros métodos, como FT-iR y DSC, se comparan.

Leer MásEconomía circular de los plásticos en la realidad comercial

Estas son algunas tecnologías, ya disponibles en el mercado, que buscan ayudar a mejorar e implementar la circularidad de los plásticos.

Leer Más

.jpg;width=70;height=70;mode=crop)