Claves para cambios de color: limpieza y preparación efectiva

Es importante entender qué esperar cuando se cambia de un color a otro. Aquí hay un método con los pasos que se deben tomar desde el punto de vista de la limpieza.

Es importante entender qué puede esperar cuando se cambia de un color a otro; Aquí hay un método para analizar qué pasos se deben tomar desde el punto de vista de la limpieza.

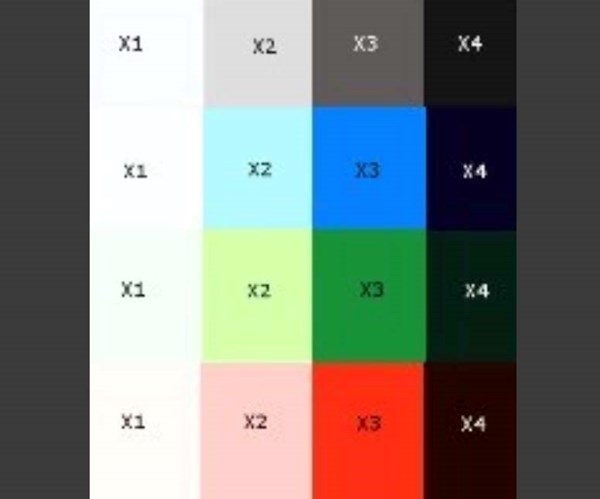

Piense en los colores en términos de tonos. Esta sección usará 4 grados de tonos de color que irán de claros a oscuros. Los ejemplos de color que se utilizan a continuación son blanco a negro, blanco a azul oscuro, blanco a verde oscuro y blanco a rojo oscuro. Las etiquetas asignadas a cada nivel de tono son X1, X2, X3, X4. Consulte la tabla a continuación para ver ejemplos de estas etiquetas en uso:

X1 a X2, X2 a X3, X3 a X4: Estas variaciones claras a oscuras son simples cambios de color. El equipo de transporte y almacenamiento de materiales se puede limpiar rápidamente. El nuevo material se puede usar para purgar al color y el tono adecuados. No es necesario purgar con compuesto en la mayoría de los casos.

X1 a X3, X1 a X4: estos son cambios simples y rápidos. Las instrucciones descritas anteriormente también se aplican a este nivel de cambio de color.

X4 a X3: las reglas anteriores generalmente también se aplican aquí, pero existe la posibilidad de que el cilindro deba ser purgado con un compuesto de purga si se produce desperdicio en forma de remolinos de color.

X3 a X2: en algunos casos, puede ser necesario limpiar el equipo de almacenamiento y transporte más a fondo. El compuesto de purga también podría ser necesario.

X2 a X1: ir al blanco incluso con el color más claro puede ser complicado. Las pruebas son la mejor manera de determinar cuáles serán los resultados.

Si se puede pasar del tono más claro sin usar compuesto de purga, esto puede optimizar el tiempo del cambio de color. La limpieza a fondo será importante para evitar la contaminación. Asegúrese de limpiar la punta de la boquilla para evitar la contaminación.

X3 a X1, X4 a X1: será necesario purgar el husillo y el cilindro para asegurar que se haya eliminado la acumulación en el husillo. Será necesario realizar una limpieza a fondo del material de almacenamiento y de los equipos de transporte para evitar los desechos resultantes de la contaminación cruzada.

Optimización de tiempo en vambios de color: planificación y preparación

Similar a NASCAR, este tipo de cambio de manufactura esbelta requiere planeación, preparación y eficiencia. Estos son los pasos para realizar un ejemplo de un cambio.

Consumo de material (Tamaño del disparo): 50 lb / h

Tipo de material: Nylon

Consumo por disparo: el husillo se acaba en 8 ciclos

Partes por hora: 60

Tamaño de la tolva: 300 lb

Comienzo del 1er turno (6AM): 320 partes para terminar el pedido antes de cambiar de nuevo

Tipo de cambio: X1 a X3

Planeación: la planificación es la primera etapa del cambio rápido y los datos anteriores se utilizan para desarrollar el plan. Estos son los puntos de datos para analizar y cómo se relacionan con el desarrollo del plan:

Al comienzo del turno, se necesitan 320 piezas más para finalizar el pedido. La inyectora está corriendo a 60 partes por hora. Con base en estas variables, la prensa estará lista para cambiar en 5.33 horas, o alrededor de las 11:20 AM respectivamente.

Manejo y reducción de desperdicio durante el cambio de material

Es importante recordar que si la inyectora está produciendo desperdicio, deberá calcularse en el tiempo de ejecución. Por ejemplo, una inyectora que genera 3% de desperdicio se debe calcular en 1.03:

Piezas necesarias / partes por hora X (1 + porcentaje de desperdicio)

El material que corre es el nylon, que por supuesto requiere secado. La tolva que se utiliza es una tolva de 300 lb con un rendimiento de 50 lb / hr. Según esta información, la tolva se quedaría sin material en 5-6 horas. Esto significa que el material debe dejar de cargarse en 4 horas, lo que dejará la tolva casi vacía en el momento del cambio.

Es importante tener en cuenta que el porcentaje de desperdicio se agrega al tiempo de producción. Considere esto mientras se prepara. Use la fórmula anterior para calcular el tiempo adicional.

El nylon atrae continuamente la humedad, pero puede usarse hasta una hora fuera del secador. En base a esto, drene la tolva en un contenedor 45 minutos antes del momento del cambio. El rendimiento del material para el tamaño de pieza se ha calculado a una tasa de uso de 50 lb / h.

Por lo tanto, el contenedor que está utilizando debe contener al menos 50 lb, y es muy recomendable que tenga una tapa diseñada para insertar una sonda de material para evitar que la humedad acceda al contenedor. Modifique la manguera de la garganta de alimentación por el uso de una sonda. Cargue el material en el contenedor junto a la inyectora para mantener la máquina funcionando mientras se limpia la tolva. Se debe realizar un cambio en el sistema de carga sin apagar la inyectora.

Mueva el molino de la inyectora 30 minutos antes del momento del cambio para limpiarlo. Las coladas se pueden dejar caer en un contenedor de recolección mientras se termina la producción. Las coladas se eliminan o se guardan en un contenedor para ser molidas posteriormente.

Según los datos anteriores, el cilindro se termina en 8 disparos después de que el cargador se apaga. Un contenedor con material seco se coloca junto a la inyectora justo antes de que sea el momento del cambio. Cuando la orden tenga 6 piezas para terminar, apague el cargador y prepárate para limpiar la sonda después de una inyección. Esto ocurre tan pronto como el material está a un disparo de terminarse y colocado en la parte alta de la garganta de alimentación de la máquina. Una vez que está limpio, coloca el equipo de alimentación de regreso en condición de listo para empezar.

Cuando la máquina está moldeando el último disparo, coloque la inyectora en modo semiautomático y coloque la sonda en compuesto de purga o en el material nuevo según el cuadro anterior. Encienda el cargador y comience a cargar para el cambio.

Cuando la inyectora se detenga, mueva rápidamente del carro hacia atrás lo suficiente para que tenga acceso a los goteos de purga. Mover el carro demasiado atrás agrega tiempo al cambio.

Cambio con compuesto de purga

Haga girar el husillo, mirando el flujo de material fundido desde la punta hasta que el material que sale sea casi del mismo color que el compuesto de purga en forma natural. Transfiera rápidamente la sonda en el contenedor de material nuevo. Purgue el nuevo color hasta que el material fundido que sale de la punta sea del color adecuado sin señales de remolinos o manchas. Acostúmbrese a usar un trapo para limpiar la punta de la boquilla. Esto ayudará a evitar las manchas y los remolinos al reiniciar.

Recuerde, los procedimientos descritos en este artículo son solo puntos de partida para su planta. Es posible que deba realizar ajustes en estos procedimientos en función de los materiales que utiliza y las características y los requisitos del material. La mejora continua es un objetivo principal en la ciencia de la Manufactura esbelta. Diseñe su enfoque utilizando la experiencia de su equipo y bríndeles todas las herramientas y conocimientos necesarios. El mejor rendimiento se logra mediante una planificación, análisis y preparación adecuados.

Contenido relacionado

Guía de limpieza para el sistema de plastificación

Todo lo que necesita saber sobre la limpieza y mantenimiento del sistema de plastificación. Descubra cómo minimizar el tiempo de parada y desperdicios en procesos de extrusión y moldeo por inyección.

Leer MásPapel del tornillo en moldeo por inyección: opciones y errores comunes

Aprenda sobre las secciones de alimentación, transición y medición en el tornillo, y cómo transforman el granulado plástico en moldeo por inyección.

Leer MásParámetros de proceso en moldeo por inyección

Conozca la importancia del primer ensayo de molde y cómo un enfoque científico puede mejorar la calidad del producto.

Leer MásInyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.

Leer MásLea a continuación

Fundamentos del color en el moldeo por inyección de plásticos

Conozca las interacciones químicas en el color del polímero y cómo afectan la calidad y estabilidad del material durante el proceso de moldeo.

Leer MásMoldeo por inyección: menos tiempo de paro en cambios de color

Descubra cómo minimizar el tiempo de inactividad en cambios de color con estrategias eficaces y el uso de tolvas satélites.

Leer MásCambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer Más