El proceso de moldeo por inyección de plásticos requiere del conocimiento de tres elementos con los cuales se podrá procesar un producto plástico con características de calidad definidas por el cliente. Estos elementos se pueden ver en la figuras 1, 2 y 3.

Cabe mencionar que la carencia de conocimiento en alguno de estos tres elementos afectará al proceso de inyección y por consiguiente a la calidad del producto.

Fuerza de cierre en la inyección de plásticos

Un tema importante en los procesos de inyección de plásticos es la determinación de fuerza de cierre o tonelaje. La cual podemos definir como la fuerza necesaria para que el molde permanezca cerrado durante el llenado del plástico. Si tenemos un exceso de fuerza de cierre podemos ocasionar una disminución del tiempo de vida del molde, posibles problemas en los venteos, daños de las partes del molde, entre otros.

Elementos del moldeo por inyección.

Caso contrario, cuando la fuerza de cierre es menor a la requerida, la pieza presentará rebaba.

La fuerza de cierre puede calcularse con programas de simulación o con alguna fórmula que se encuentre en la literatura, para este último caso, podemos encontrar desde fórmulas muy sencillas hasta complejas. Pero todas estas, se basan en la siguiente fórmula:

Fuerza de cierre o Tonelaje = (Área proyectada) * (Presión Media)

Determinación de la presión media

Si observamos la fórmula anterior, tenemos que el valor del área proyectada es constante y por lo que solo se requiere conocer la presión media para determinar la fuerza de cierre. Esto pareciera muy sencillo, pero en la realidad es complejo determinar la presión media real, por lo cual es calculada mediante datos teóricos.

Por otro lado, existen moldes en el mercado que cuentan con transductores de presión, dichos sensores proporcionan los datos de presión que serán utilizados para calcular la presión media. Sin embargo, este sistema genera un costo adicional, por lo que se tiene que evaluar su beneficio.

Cálculo de la fuerza de cierre real

Ahora que podemos hacer esto un poco más simple e introducirnos al proceso para calcular la fuerza de cierre real a las condiciones en que trabajamos nuestros procesos de inyección.

Primero hay que contar con un proceso que se encuentre en operación como el que tenemos en nuestra empresa, este proceso no debe de contar con desviaciones que afecten las características críticas del producto. De no ser así, hay que establecer un proceso adecuado que permita buenas características de calidad.

Con este proceso vamos a determinar la fuerza de cierre teórica. Podemos usar esta estimación donde solo necesitamos el área proyectada en pulgadas cuadradas.

Fuerza de cierre teórica (toneladas) = (2.5) * (área proyectada)

Comparación de fuerzas de cierre y ajuste en la máquina

A continuación hay que comparar este valor que calculamos con el valor de fuerza de cierre aplicado en nuestra máquina.

Si la fuerza de cierre teórica es menor al valor aplicado en la máquina, iniciaremos con la fuerza de cierre teórica.

Si la fuerza de cierre teórica es mayor, iniciaremos aplicando el valor de fuerza de cierre que tenemos en nuestra máquina.

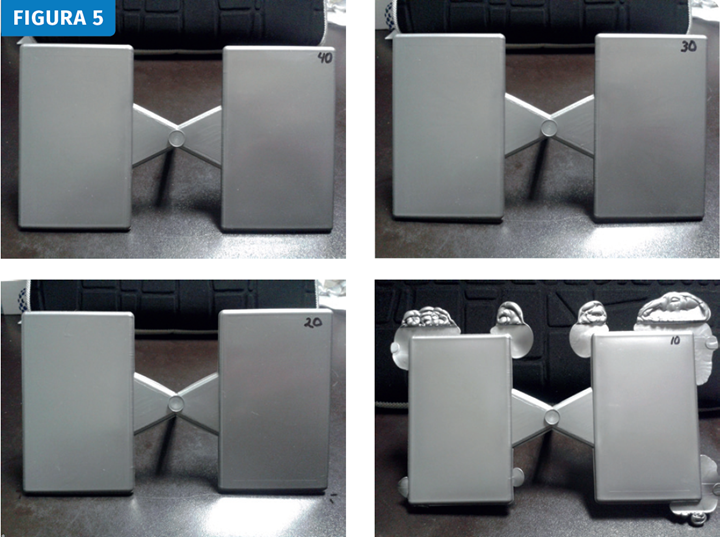

Realizar 5 disparos, si no aparece rebaba, disminuir un porcentaje de la fuerza de cierre, se recomienda un 5%.

Aplicar la nueva fuerza de cierre, realizar 5 disparos y si no aparece rebaba; continuar disminuyendo la fuerza de cierre hasta encontrar los primeros indicios de esta.

A los primeros indicios de rebaba, podemos decir que ya vencimos la fuerza de cierre, por lo cual, la fuerza de cierre real que necesitamos como mínimo es la del ciclo inmediatamente anterior. Esta será la “Fuerza de Cierre o Tonelaje Real”.

En la figura 5 podemos ver una secuencia general de este cálculo:

Secuencia general del procedimiento para el cálculo de la fuerza de cierre real.

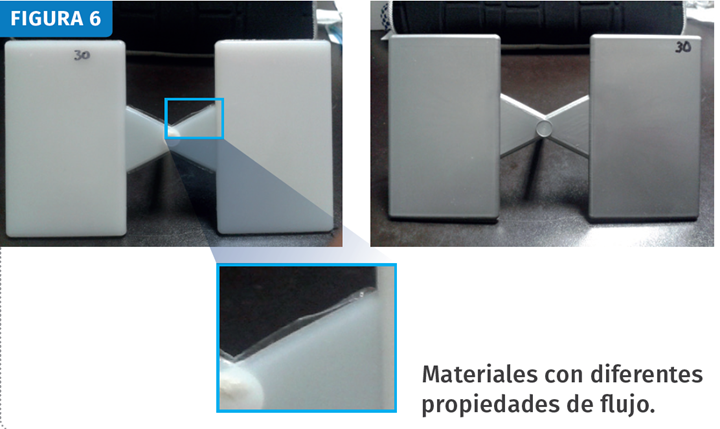

Recordando, se hizo hincapié en que la presión media afecta este cálculo. En la figura 6 podemos comparar la misma pieza con la misma fuerza de cierre, pero con materiales de diferentes propiedades de flujo afectando a su presión media y por lo tanto a la fuerza de cierre requerida.

Materiales con diferentes propiedades de flujo.

Esta evaluación es parte del Taller de Moldeo por Inyección Práctico, donde la intención es conectar los conceptos teóricos y de simulación a los procesos de inyección a pie de máquina.

Bibliografía:

- Moldeo por Inyección de Termoplásticos. Sánchez Valdés, Yáñez Flores, Rodríguez Fernández. Editorial Limusa, ISBN 968-18-5581-X.

- Curso “Taller de Moldeo por Inyección Práctico”. Herrera Guerrero A.CIQA.

Contenido relacionado

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

Leer MásGuía de limpieza para el sistema de plastificación

Todo lo que necesita saber sobre la limpieza y mantenimiento del sistema de plastificación. Descubra cómo minimizar el tiempo de parada y desperdicios en procesos de extrusión y moldeo por inyección.

Leer MásParámetros de proceso en moldeo por inyección

Conozca la importancia del primer ensayo de molde y cómo un enfoque científico puede mejorar la calidad del producto.

Leer MásOptimice el proceso de moldeo por inyección con Cp y el Cpk

Aprenda a aplicar el Cp y el Cpk para mejorar el proceso de moldeo por inyección de plásticos y obtener piezas de alta calidad que cumplen con las especificaciones requeridas.

Leer MásLea a continuación

Optimice la configuración de su máquina de moldeo por inyección

Aprenda cómo utilizar gráficas de presión vs tiempo en moldeo por inyección para mejorar la calidad y eficiencia de su proceso.

Leer MásFundamentos del apagado adecuado de la inyectora

Los procedimientos de apagado de la inyectora tienen un impacto significativo en lograr arranques y reinicios de la máquina sin problemas para mejorar el tiempo de operación. Aquí hay un procedimiento que quizás desee implementar en su operación de moldeo por inyección.

Leer MásCómo transferir el proceso de una máquina inyectora a otra

Para adoptar la estrategia adecuada, es necesario diferenciar entre los parámetros que corresponden a la máquina y los que corresponden al material plástico.

Leer Más