En el mundo acelerado del moldeo por inyección, los principales impulsores de las ganancias de una planta son el tiempo de inactividad, la eficiencia y el desperdicio. El éxito de una empresa depende en gran medida de arranques rápidos y eficientes. La eliminación y la prevención de eventos de inactividad no planeados también juegan un papel fundamental en la rentabilidad.

Los procedimientos de apagado de la inyectora tienen un efecto significativo para lograr arranques y reinicios de la máquina sin problemas. Además, las inyectoras que se cierran mal a menudo conducen a fallas de proceso y tiempos de inactividad. Este artículo describe los posibles eventos de tiempo de inactividad que tienen una relación directa con los paros de máquina mal realizados. También proporcionará un enfoque sólido basado en el tiempo que ayudará a reducir, y en la mayoría de los casos a eliminar los desperdicios y el tiempo de inactividad asociados al apagado de la máquina de inyección.

Un enfoque deficiente de los husillos es con frecuencia la causa de tiempos de paro innecesarios y arranques con fallas. Parar dejando el husillo sin material puede provocar un espacio en la garganta de alimentación, que puede requerir horas de servicio para eliminar el plástico derretido de la garganta.

No retirar la unidad de inyección hacia atrás al apagar la máquina puede provocar una descompresión cuando se reinicia la inyectora.

Dejar la unidad de inyección hacia adelante durante largos períodos de tiempo puede provocar que la boquilla tenga goteo de plástico fundido y que el material se regrese al reiniciar. Cada vez que se apaga una inyectora, es aconsejable retirar la unidad de inyección, retirar el material del cilindro y mover hacia atrás el husillo una pulgada para liberar la presión y ayudar a evitar el goteo de material. En este punto, el punto de inyección debe inspeccionarse y limpiarse en preparación para el reinicio de la máquina.

La naturaleza de algunos materiales, como el nylon, el acetal y el PVC, puede requerir purgar el husillo con un material inerte como PP, PS o un compuesto de purga para evitar la degradación. Con el tiempo, ese material degradado puede causar la ruptura del husillo y / o la boquilla, e incluso bloquear el husillo y el cilindro. Eso podría en última instancia requerir el reemplazo de ambos. No hace falta decir que los costos y el tiempo de paro asociados con este tipo de reparaciones pueden ser astronómicos.

Enfoque de colada caliente

Los controladores de colada caliente deben apagarse durante largos períodos de apagado. Esto ayudará a evitar la degradación en el distribuidor de la colada caliente.

El cuidado de la colada caliente es crucial para la prevención de daños en el molde. Las coladas calientes que se dejan encendidas durante períodos prolongados pueden tener un rendimiento deficiente debido a materiales sobre fundidos y / o degradados.

En el caso del policarbonato, la exposición prolongada al calor puede causar problemas de contaminación que conducen a grandes eventos de desperdicio. El alto contenido de fibra de vidrio que queda en la colada caliente puede provocar canales obstruidos. Cualquiera de estas situaciones puede conducir a cambios adicionales de molde y mantenimiento no planeado del molde.

Las coladas calientes que se dejan encendidas durante períodos prolongados pueden tener un rendimiento deficiente debido a materiales sobre fundidos y / o degradados.

Apagado del molde

Cada vez que la actividad del molde queda inactiva, es hora de inspeccionar y cuidar el molde. Las guías de deslizamiento y los pernos botadores deben inspeccionarse en busca de daños, desgastes y lubricación. El almacenamiento del molde en la inyectora es vital si la prensa va a estar apagada por un largo periodo. El molde debe dejarse con las mitades del molde tocando, pero no bajo presión.

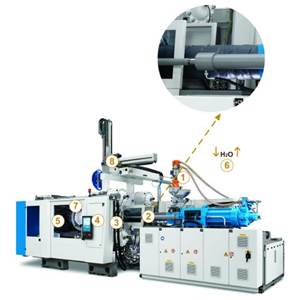

Falta de agua

El cierre del agua es crucial para el tiempo de paro y la prevención de daños. El apagado de la máquina por largos periodos puede provocar fugas inadvertidas. Cuando un molde no se mueve, el desempeño del agua cambia. Este tipo de fuga puede provocar oxidación, lo que obliga a retirar de un molde para su reparación. La oxidación en una superficie texturizada puede costar miles de dólares en reparación de herramentales y tiempo de paro.

Procedimiento de apagado en tres etapas

La purga debe retirarse de la superficie de la inyectora para evitar que se pegue. Mantenga la superficie de la máquina y el área limpia y libre de escombros. La mejor práctica es considerar todos los días como si el cliente caminara por la planta en cualquier momento.

Los siguientes procedimientos describen la purga y el apagado adecuados de las inyectoras. Hay tres marcos de tiempo básicos que deben determinar las acciones del técnico. Estos procedimientos se han desarrollado con base en el uso de materiales como el nylon. El propósito aquí es reducir el número de enfoques de purga, al tiempo que promueve buenos hábitos de apagado. El costo de las plastas de purga adicionales es mucho más barato que el costo de la reparación de la máquina o el molde y el tiempo de paro asociado con las malas prácticas de apagado.

La purga debe retirarse de la superficie de la inyectora para evitar que se pegue. Mantenga la superficie de la máquina y el área limpia y libre de escombros. La mejor práctica es considerar todos los días como si el cliente caminara por la planta en cualquier momento.

| Acción requerida | La inyectora estará inactiva por 30 minutos o menos | El tiempo de paro será menos de 4 horas | El tiempo de paro será de 4 horas o un turno completo | Apagado de fin de semana |

| Retraiga la unidad de inyección para separar la boquilla del bebedero | ✓ | ✓ | ✓ | ✓ |

| Inspeccione la boquilla por temas de descompresión | ✓ | ✓ | ✓ | ✓ |

| Mueva el husillo hacia adelante para eliminar el disparo del cañón | ✓ | X | X | X |

| Inspeccione la boquilla por temas de descompresión | X | ✓ | ✓ | ✓ |

| Purgue la garganta y el cilindro completamente con polipropileno | X | ✓ | ✓ | ✓ |

| Con el tornillo vacío, mueva hacia atrás el husillo 1 pulgada | ✓ | ✓ | ✓ | ✓ |

| Apague la colada caliente | X | ✓ | ✓ | ✓ |

| Retire la purga de la superficie de la inyectora | ✓ | ✓ | X | X |

| Rocié el molde ligeramente con anticorrosivo | X | X | ✓ | ✓ |

| Cierre el molde, no bajo fuerza o tonelaje, con las caras del molde tocando | X | X | ✓ | ✓ |

| Cierre el agua de las válvulas principales | X | X | ✓ | ✓ |

| Retire la purga de la superficie de la inyectora | X | X | ✓ | X |

| Secadores en 38 grados centígrados | X | X | X | ✓ |

Si no se bloquea la tolva en el apagado, puede producirse un puente de material en la garganta y un tiempo de paro excesivo.

Acerca del autor

Garrett MacKenzi

Es el dueño / editor de plastic411.com, así como consultor / entrenador en moldeo de inyección de plásticos. Ha brindado experiencia en ingeniería de procesos a muchas de las principales empresas, incluidas Glock, Honda, Johnson Controls y Rubbermaid, y actualmente trabaja para una empresa que ofrece productos automotrices a Yenfeng, Faurecia y otros proveedores automotrices principales. Contacto: garrett@plastic411.com.

Contenido relacionado

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

Leer MásPapel del tornillo en moldeo por inyección: opciones y errores comunes

Aprenda sobre las secciones de alimentación, transición y medición en el tornillo, y cómo transforman el granulado plástico en moldeo por inyección.

Leer MásInyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.

Leer MásMoldeo por inyección de plásticos: inyectoras, materiales y tendencias

Desde los fundamentos hasta las mejores prácticas y últimas tendencias, desglosamos todo lo que debe saber sobre el moldeo por inyección para la producción de piezas plásticas.

Leer MásLea a continuación

Eficiencia y sustentabilidad marcan la evolución de la industria del plástico

En los últimos 5 años, mucho ha cambiado en la industria del plástico. La digitalización de la producción y los conceptos de Industria 4.0 trajeron nuevas posibilidades de eficiencia y control. Así mismo, los esfuerzos hacia la sustentabilidad que se venían trabajando por años, confluyeron, para perfilar la Economía Circular como una solución.

Leer MásAuditoría y solución de problemas en moldeo por inyección

Aprenda cómo aplicar dos sistemas 5 M en la auditoría de cambios de molde y la solución de problemas en procesos validados de moldeo por inyección.

Leer MásBusque una hoja de ajuste universal para su proceso de inyección

Descubra cómo una hoja de ajuste específica del molde puede transformar sus procesos de moldeo por inyección, garantizando consistencia y reduciendo costos.

Leer Más