Herramientas de fin de brazo: un pequeño detalle hace una gran diferencia

Aunque a menudo se pasan por alto las herramientas de fin de brazo, por ser consideradas como accesorios dentro de un sistema de automatización, existen ingeniosas técnicas y diseños que pueden mejorar la calidad de la pieza, aumentar la eficiencia y eliminar dolores de cabeza para cualquier moldeador.

Sucede todo el tiempo: los moldeadores tienen un problema manejable con su proceso de automatización, pero lo pasan por alto, porque no saben que hay una solución. La herramienta de fin de brazo (EOAT, sigla en inglés) es una parte subutilizada del proceso de automatización.

Se ve muy a menudo como una ventosa estándar, suponiendo que es el único método para tomar las piezas del molde. Y si la ventosa es inadecuada por cualquier razón, dejar caer las piezas directamente del molde. Muchos problemas relacionados con la automatización se pueden resolver a través de una herramienta de fin de brazo (EOAT) única, más allá de una ventosa.

En este artículo resaltaremos algunos problemas comunes, como piezas difíciles o circunstancias de extracción parcial, y presentaremos algunos de los diseños y técnicas creativas que se pueden utilizar al final del robot para hacer que casi todas las aplicaciones sean menos costosas y más eficientes con piezas de mayor calidad.

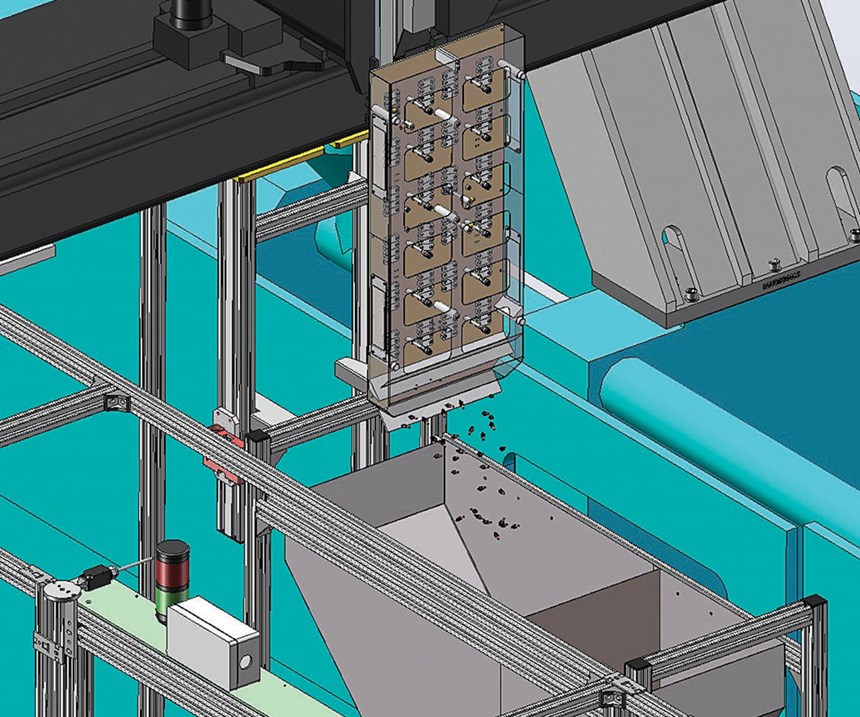

Moldes multicavidades

Normalmente para un molde multi-cavidades, es decir, 128, 256 o 512 cavidades, hay simplemente demasiados puntos de contacto para que un EOAT estándar pueda extraer las piezas. Como resultado, la mayoria de los moldeadores simplemente expulsan las piezas del molde dejándolas caer y utilizan la automatización subsecuente para manipularlas más adelante. Esto puede causar numerosos problemas, incluyendo contaminación, daños en las piezas, pérdida de piezas y costos elevados.

Una forma sencilla de solucionar este problema es una herramienta de caja. Una “caja de zapatos” de fin de brazo avanzará contra la cara del molde, haciendo un contacto limpio para garantizar que cuando las piezas se expulsen estarán 100% confinadas. La caja recoge las piezas en la parte inferior y luego las libera cuidadosamente a donde quiera que tengan que ir. Ayuda a evitar que las partes se dañen o se dispersen y permite un movimiento más eficiente de las piezas moldeadas a la siguiente fase del proceso de automatización.

Micropartes

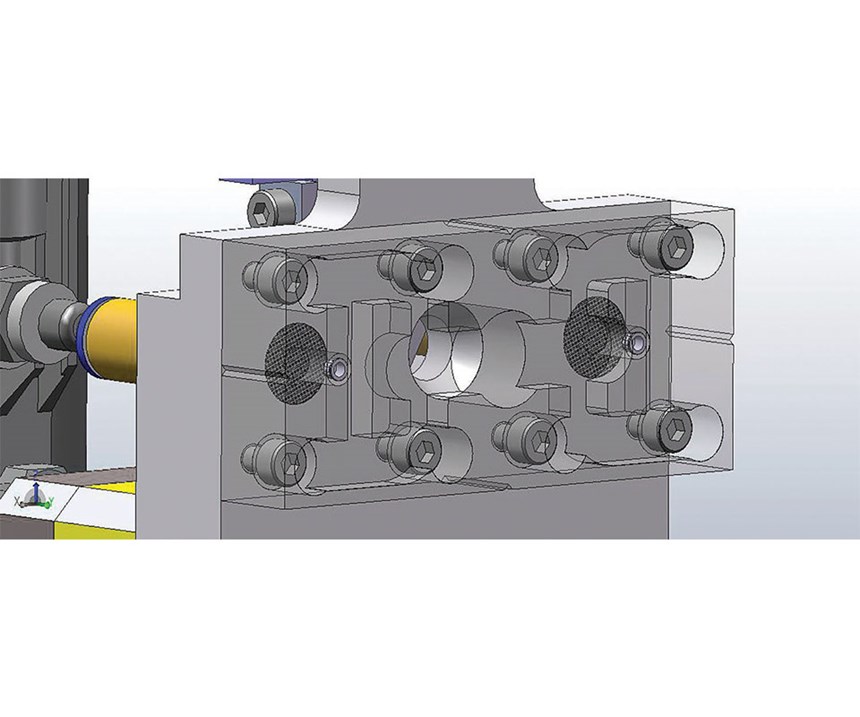

El micro moldeo es cada vez más popular, y el manejo de las piezas microscópicas ha sido un desafío para muchos moldeadores nuevos en este proceso. Las piezas son tan pequeñas que pueden perderse fácilmente si simplemente fueron expulsadas, o pueden ser aspiradas en herramentales con vacío estándar y causar problemas significativos. Generalmente, son demasiado pequeñas para que las sostenga una pinza.

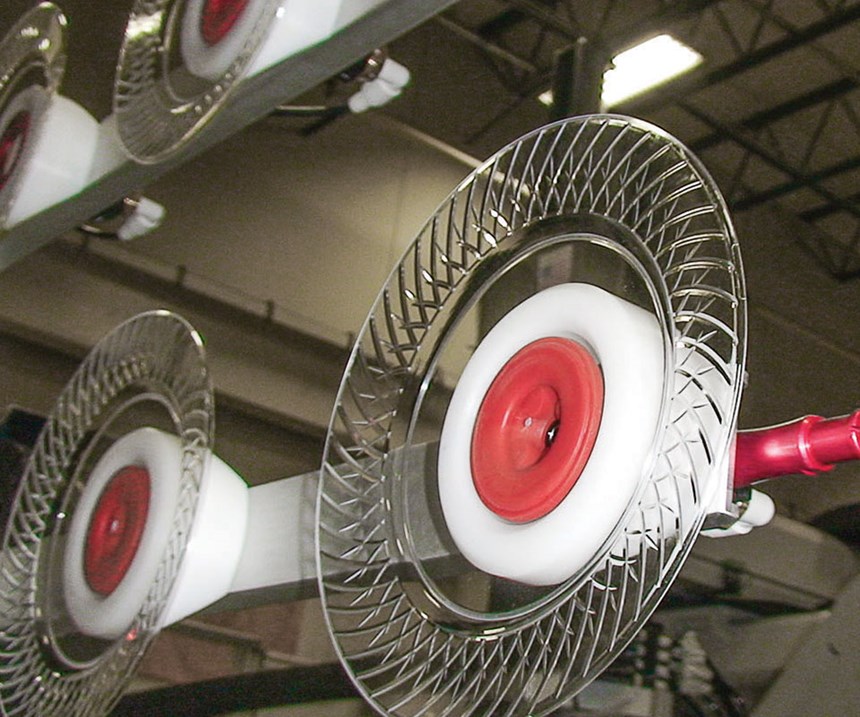

Una solución para esto es utilizar un fin de brazo con una bolsa de vacío con malla. La malla es hecha a medida para garantizar que la pieza no sea aspirada por el vacío. El herramental se coloca en el molde y el vacío atrae la pieza contra la malla, que a su vez asegura que no exista pérdida de piezas o daño.

Una alternativa utilizada en algunas ocasiones es un fin de brazo que no agarre las piezas en absoluto. Más bien, consiste en aberturas con vacío alineadas con cada cavidad, soportadas con tubos flexibles unidos al fin de brazo, que aspiran las piezas hacia abajo en contenedores separados por cavidad.

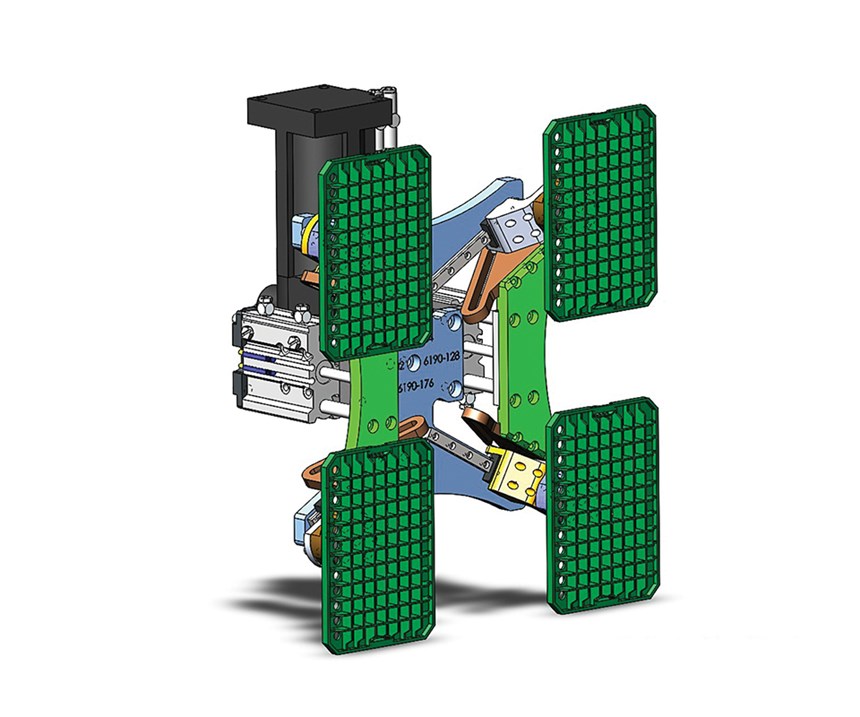

Colocación de una caja o una charola

Muchas veces un proceso de moldeo termina con las piezas en una charola o en una caja. Esto a veces se logra con una cantidad excesiva de automatización y sistemas de transporte subsecuentes que agregan costos y aumentan la posibilidad de errores y fallas en el flujo de producción. Las piezas en empaques muy ajustados es uno de los dolores de cabeza más comunes que encontramos en la industria.

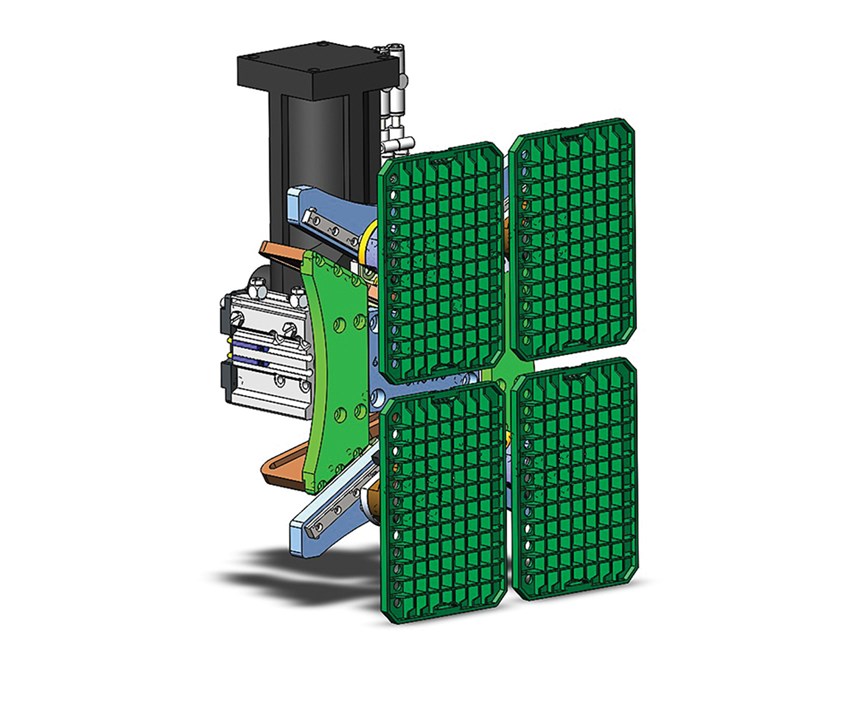

Una forma de simplificar este problema con la automatización es usar un fin de brazo con ajuste de colocación. Como las piezas nunca se moldean directamente una al lado de la otra, el herramental necesita la capacidad para separarse, en una o dos direcciones, desde un arreglo que coincide con el espaciamiento de las cavidades, hacia una formación que coincidirá con el espaciamiento de la charola o la caja donde se colocarán las piezas. Dicho herramental se autoajusta para coincidir con el patrón de la caja o la charola, con la capacidad adicional de colocar las piezas en diferentes compartimentos.

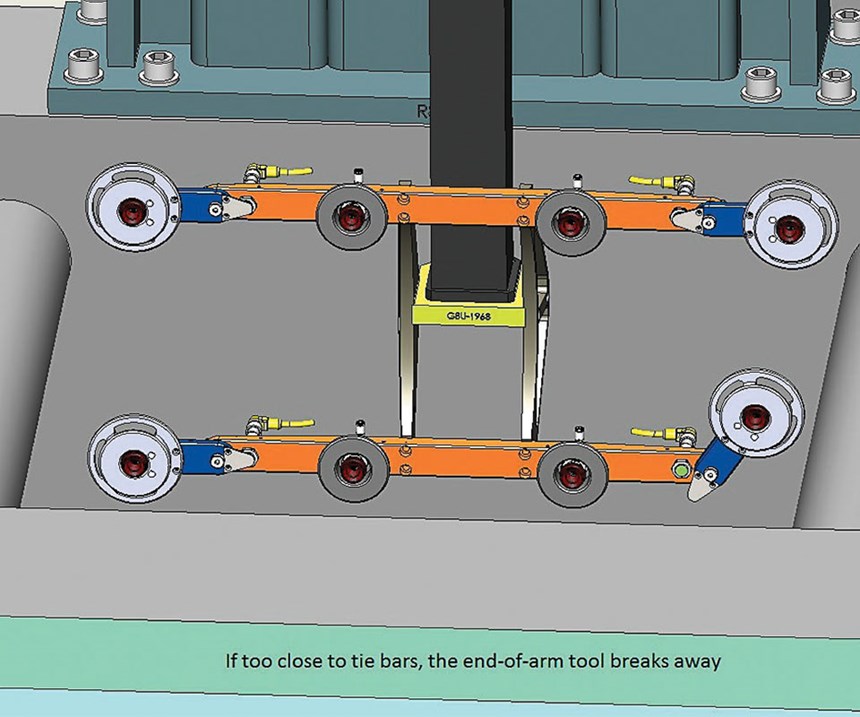

Espacios limitados para robots

A veces, los moldeadores tienen que comprimir los moldes sobredimensionados en sus máquinas. Estos moldes tienen que ser instalados en partes, y las piezas apenas pueden librar las columnas durante la extracción. El problema generado es que los robots tienen muy poco espacio para la desviación de su trayectoria programada, e incluso un centímetro o dos afuera genera un choque. Los choques pueden ser desastrosos y costosos, causando graves daños tanto al robot como a la máquina involucrada.

Una solución a esto es el uso de brazos separables en el fin de brazo. Si el robot está trabajando cerca de las columnas, este herramental funcionará como una medida de seguridad eficaz contra cualquier accidente potencial. En lugar de romperse, el brazo colapsara con la presión y la fuerza y detendrá el robot para prevenir cualquier daño adicional.

Hay ciertas formas de realizar esto, pero una manera eficaz es utilizar tornillos de plástico en lugar de los de metal. El tornillo de plástico cambia la fuerza de impacto, rompiéndose con menos presión de lo que dañaría a la máquina y requerirá una reparación comparativamente menor a lo que de otro modo sería extremadamente costoso en términos de reparación y tiempo muerto. Otra forma es el uso de articulaciones metálicas con esferas que permitirán un giro y después fácilmente volver a encajar en su lugar. Los sensores se utilizan para detectar estas rupturas y detener el robot.

Piezas grandes, complejas

Con algunas piezas grandes o complejas, una ventosa no puede conseguir una sujeción fuerte, por lo que la pieza se tambalea mientras se mueve. Un ejemplo de esto sería para las placas. La ventosa puede sostener solamente una pequeña sección de la placa en el centro, y la placa se va a girar sin control mientras se mueve a la sección de apilado. Esto conduce a un desgaste prematuro en la ventosa y dificultades en el apilamiento.

Para detener este movimiento de la pieza y minimizar el desgaste en el fin de brazo, utilice una ventosa corrugada. Este diseño alternativo, es esencialmente una ventosa estándar con pliegues en el cuerpo y una pieza sólida detrás de la ventosa, que permite un control mucho más firme. La ventosa tendrá entonces un efecto de resorte mientras toma la pieza, permitiendo que haya más puntos de contacto para la estabilidad. Una vez que se adhiere a la pieza sólida, generará una sujeción estable en la pieza, permitiendo un control firme durante todo el proceso de movimiento y apilado.

Piezas porozas

Con una pieza porosa, que tiene textura o contiene orificios, una ventosa estándar normalmente no va a funcionar. Los orificios o la textura en la pieza moldeada hacen difícil crear el vacío necesario para obtener un agarre firme en la pieza. Como resultado, a menudo estas piezas se sueltan libremente en lugar de ser tomadas y colocadas, lo que provoca daños en la pieza y una automatización desordenada.

Una solución de fin de brazo es incrementar muchísimo el flujo de aire. Con un vacío lo suficientemente fuerte, se puede compensar la pérdida de aire por los orificios en la pieza. Para hacer esto, un vacío estándar no funcionará. En su lugar, instala un circuito de vacío de alto flujo para aumentar la succión. A continuación, instale el generador de vacío directamente en el fin de brazo y baje una línea de aire grande desde el circuito. Esto creará un vacío de gran tamaño en la parte posterior de su herramental y creará la presión de vacío necesaria para tomar casi cualquier pieza.

Moldeo con insertos

El moldeo con insertos requiere tal vez la alineación más crítica de cualquier proceso de moldeo, porque hay más pasos en el proceso. Por esta razón, y debido a los costos adicionales de los desperdicios que incluyen insertos, los moldeadores quieren tener toda la confianza posible de que sus piezas están siendo moldeadas de la forma correcta todo el tiempo. Esto significa que tanto el proceso de moldeo debe ser lo más consistente posible, y también que un control de calidad rápido y sencillo debe mantenerse.

Dos técnicas de fin de brazo se pueden utilizar para ayudar a este proceso. El primero es el acoplamiento. Los insertos deben colocarse en el molde con la mayor precisión posible. Para minimizar un reajuste prolongado después de un cambio de molde, el acoplamiento es muy recomendable. Es un simple conector macho/hembra en el robot y en el molde que registra el brazo del robot en cada ciclo y así el moldeador puede asegurar que está en la posición adecuada. Con un registro positivo en cada inyección, el posicionamiento consistente y una recolección precisa se garantiza con técnica muy básica.

Para el control de calidad de una pieza con un inserto de metal, puedes colocar un detector de metales en el fin de brazo. Una sonda con un sensor llega a cada pieza y verifica que la pieza de metal fue moldeada correctamente. Esta es otra solución relativamente simple que permite un control de calidad rápido y sencillo justo en la zona de moldeo y contrario a hacerlo en etapas posteriores.

Acerca del autor

Chris Turnberg es el gerente de proyectos / ingeniero de aplicaciones sénior para Wittmann Battenfeld. Se graduó de la Universidad de Massachusetts Lowell, con una licenciatura en Ingeniería de Plásticos y llegó a Wittmann Battenfeld con 13 años de experiencia en ingeniería. Contacto: (860) 496-9603; chris.turnberg@wittmann-group.com

Contenido relacionado

Tecnología de inyección sostenible para piezas de plástico de alta calidad

Desde piezas microscópicas hasta ensamblajes complejos, la austriaca FUSO se destaca en la fabricación de piezas plásticas de alta tecnología con el apoyo de Grupo Wittmann.

Leer MásArburg presentó en Fakuma novedades en sostenibilidad y automatización

Durante Fakuma 2024, Arburg destacó la Allrounder 720 E Golden Electric, moldeo con fibra compostable, digitalización y automatización.

Leer MásWittmann presenta celdas y nuevas tecnologías en inyección en NPE2024

En NPE2024, Wittmann exhibe cinco celdas de trabajo totalmente integradas, destacando la conectividad 4.0 y la tecnología de vanguardia en inyección.

Leer MásEngel y Kuka: alianza para automatización en moldeo por inyección

Engel y Kuka amplían su colaboración ofreciendo integración robótica avanzada en máquinas de moldeo por inyección para mejorar eficiencia y productividad.

Leer MásLea a continuación

Taller: fundamentos sobre las herramientas de fin de brazo

Soluciones Plásticas ofrecerá el próximo 9 de diciembre un taller sobre “Fundamentos de EOAT (End-of-Arm Tooling) para robots”. El contenido será impartido en inglés.

Leer MásSoluciones tecnológicas para la circularidad de los empaques plásticos

Proveedores de tecnologías para la industria de plásticos, miembros del Compromiso Global liderado por la Fundación Ellen MacArthur, enfocan sus recursos de innovación hacia la creación de soluciones que permitan reciclar y reutilizar el 100 % de los empaques plásticos. Conozca algunas de estas aplicaciones.

Leer MásCambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer Más

.jpg;width=700;quality=80)