Instrumento de medición LAB.N2

El nuevo método no invasivo y recientemente patentado para medir el nitrógeno en una botella de PET cerrada.

1. El propósito del nitrógeno en las bebidas envasadas

Actualmente se usa nitrógeno cuando las botellas de PET o vidrio se llenan con bebidas no carbonatadas. Este proceso, llamado inertización, estabiliza la condición inerte de la bebida dentro de un envase cerrado. La eliminación de oxígeno de las bebidas (como jugos de frutas, agua mineral no carbonatada, té helado, agua mineral aromatizada, etc.) extiende la vida útil de almacenamiento del producto al mejorar la estabilidad del color, reducir la oxidación y minimizar la pérdida de aroma y vitaminas. De este modo se alcanza una atmósfera libre de gérmenes en un envase sellado.

La resistencia de los materiales de las botellas de PET está en constante reducción; al mismo tiempo, los palés de productos envasados se apilan más alto en los depósitos y, aunque las distancias de envío aumentan, se espera que los productos lleguen sin daños.

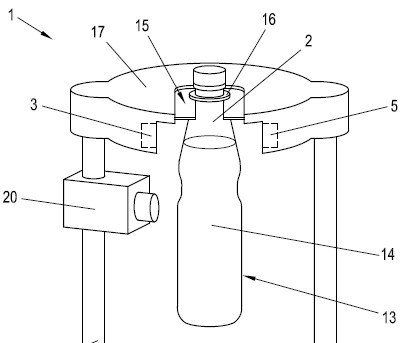

Durante el proceso de embotellado, tras el llenado del líquido se agrega una dosis de nitrógeno líquido (Fig. 1) inmediatamente antes de aplicar la tapa (Fig. 2). La vaporización del nitrógeno inmediatamente después del sellado produce la presión interna necesaria dentro del envase (Fig. 3).

El nitrógeno es el medio perfecto porque, disponible en forma líquida, cuando se vaporiza, expande en 682 veces su volumen líquido. Las botellas de PET con una presión interna más alta son más duraderas y rígidas y, por lo tanto, más estables y apilables.

Por lo tanto, es muy importante medir si la dosificación de nitrógeno ha inducido adecuadamente la presión interna necesaria en una botella de PET. Actualmente el procedimiento habitual es medir la presión con un dispositivo manométrico a través de un proceso invasivo que conduce a una pérdida considerable de gas y, por lo tanto, de presión, de modo que no se puede evaluar el valor de presión "verdadero". Obviamente los diferentes proveedores de instrumentos de medición han querido proporcionar instrucciones fáciles de usar. Sin embargo, la experiencia muestra, repetidamente, que el mayor obstáculo para alcanzar la precisión es la interacción humana. Las aplicaciones habituales a menudo conducen a mediciones e interpretaciones erróneas de los resultados. Además, los dispositivos in situ frecuentemente se dañan o son difíciles de usar.

Los instrumentos de medición sin contacto determinan el diámetro de la botella antes y después del llenado, y con base en la expansión del material calculan la presión interna en una botella de PET. En el laboratorio este proceso no ha sido eficaz en función de los costos, mucho menos en las estaciones de pruebas en las líneas de producción. Por otra parte, es difícil calibrar los atributos necesarios del cierre.

2. La solución: el proceso patentado de reconocimiento no invasivo del gas en el espacio libre a través del LAB.N2

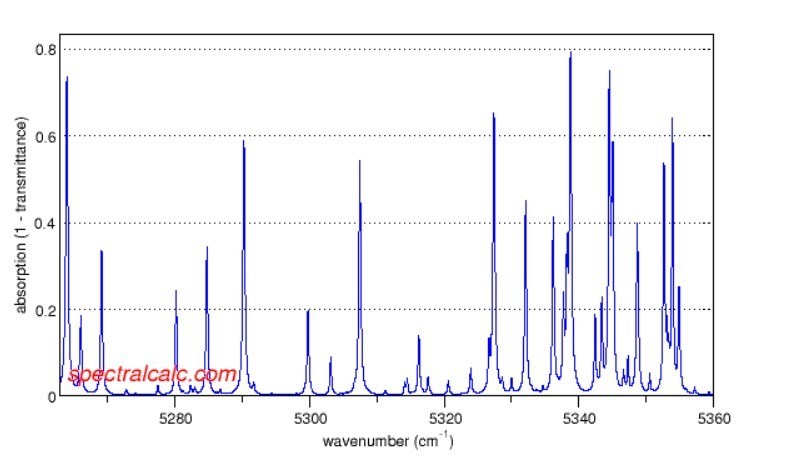

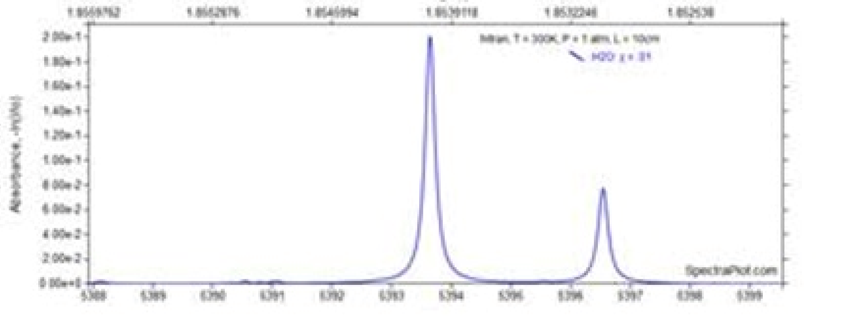

La moderna tecnología láser FT utiliza detección espectral en el espacio libre sin perforar ni dañar la botella de PET. Así como el LAB.CO puede medir los contenidos de CO2 en un contenedor cerrado, los ingenieros de desarrollo de ACM diseñaron un proceso para medir con tecnología infrarroja el contenido de nitrógeno en botellas de bebida selladas. (Hasta ahora el nitrógeno (N2) no había podido ser medido en el espectro de infrarrojos.) Este proceso recién patentado crea una forma observable de N2 con la ayuda de un láser ajustable (FTL) con el cual se modifica la luz monocromática mediante ajustes en el tiempo de bombeo del diodo láser (Fig. 4). La intensidad de la sonda láser irradiada analiza con precisión la concentración de gases en el espacio libre y calcula la presión interna del envase.

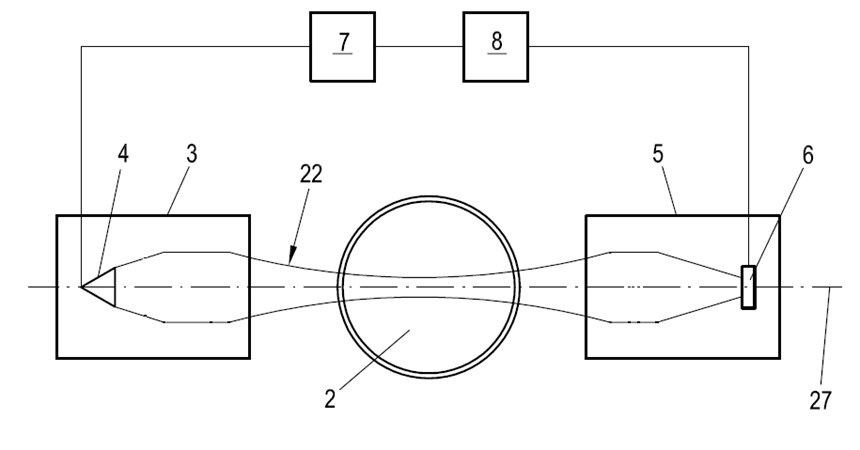

Aunque en el área la tecnología FTL ya había sido identificada y utilizada en aplicaciones similares, importantes factores variables habían conducido a altos grados de incertidumbre. Este proceso recién patentado tiene en cuenta esas idiosincrasias. La aplicación del efecto Peltier regula con precisión los rayos láser de acuerdo con las circunstancias cambiantes de los materiales. Cada vez es más frecuente el uso de cantidades de material reciclado en la producción de PET, lo que cambia la calidad óptica para las mediciones técnicas. Las botellas retornables de PET tienen estrías y otras imperfecciones que también influyen en la precisión de una evaluación de la señal. La influencia de estas imperfecciones o aberraciones del material se eliminó mediante el desarrollo de un enfoque óptico. La combinación de tecnología láser, tecnología de medición y control de procesos eléctricos, el desarrollo de un receptor electrónico apropiado y el desarrollo de un eje óptico (Fig. 5), proporciona la medición precisa de la presión de nitrógeno en un recipiente de bebidas sellado.

3. Procedimiento de medición óptica

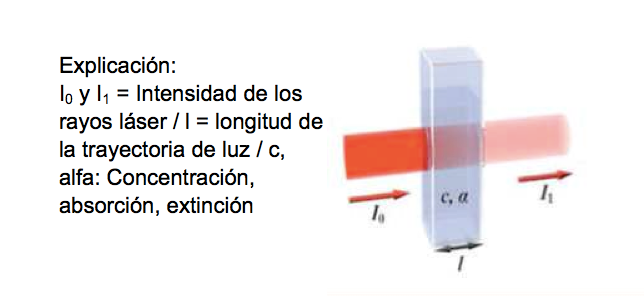

La siguiente imagen muestra la estructura fundamental del eje óptico (Fig. 6). A través del aplicador mecánico de desarrollo propio se hace pasar un láser a través de una botella hacia un módulo receptor. Como se describe en la Fig. 2, se emiten rayos láser monocromáticos a través del espacio libre de la botella de PET y la intensidad de los rayos después de la penetración será evaluada por un receptor. Un dispositivo estabilizador desarrollado por ACM fijará uniformemente la posición de las botellas de PET, proporcionando así una evaluación consistente. Teniendo en cuenta los principios físicos de la ley Beer-Lambert (o la ley de Beer):

El resultado es la estructura fundamental de un banco óptico.

4. Construcción del dispositivo de medición LAB.N2

El montaje del dispositivo de medición fue influenciado por la ubicación de instalación en la industria de las bebidas, la experiencia positiva en años recientes y la observación del proceso, el análisis y la experiencia.

El desarrollo del dispositivo de medición fue el resultado de años de experiencia en la industria de las bebidas, donde la observación y el análisis de los procesos desempeñaron una función esencial. Comenzamos con las capacidades de los empleados de embotellado y el requisito de un procedimiento de medición rápido, simple y preciso.

Se toma una botella de PET llena y sellada de la línea de embotellado y se "cuelga" en el dispositivo de medición LAB.N2. Después de unos pocos segundos, un panel digital muestra una medición válida, que debido al procedimiento de medición interna requerido puede ser confirmada en un lapso de 8 a 10 segundos. Así, es posible seleccionar botellas de la línea de producción con cualquier frecuencia deseada y medir los resultados, todo en 10 segundos. Se eliminan los errores del operador, lo que reduce la cantidad de empleados asignados a la línea de embotellado. Ahora también es posible medir la misma botella varias veces sucesivamente para demostrar la sistemática fiabilidad de los resultados medidos.

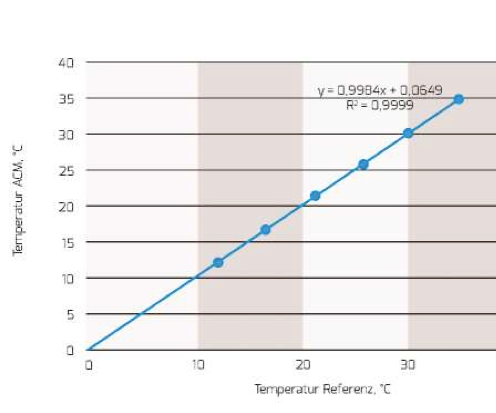

Como la botella de bebida no será perforada, también es necesario medir la temperatura sin alterar la botella. Un pirómetro infrarrojo patentado por ACM determina la temperatura externa de la botella y, a través de un modelo de compensación, compara la temperatura del aire ambiente y calcula la temperatura del contenido de la botella.

La siguiente ilustración muestra un procedimiento de medición (ver la Fig. 9) para determinar la temperatura interna y externa detectable. Esta evaluación fue realizada por un laboratorio de pruebas independiente a través de una exhaustiva inspección.

La base del dispositivo LAB.N2 utiliza las interfaces de datos electrónicos más modernas y es compatible con TCP/IP. Por lo tanto, se garantiza una conexión directa con las computadoras que lo requieran. Incluye módulos adicionales que permiten la transferencia de datos a iPads, teléfonos celulares, etc. Una pantalla de datos integrada muestra los resultados y todos los datos de forma claramente visible y en un formato fácil de leer. El dispositivo de medición completo puede operar con una fuente de alimentación independiente o desde una PC.

5. Resultados de la medición de diversas botellas de PET (todas las especificaciones de presión están en bar)

Para demostrar la alta confiabilidad y la replicación de los resultados del proceso patentado de medición LAB.N2, se compraron al por menor botellas de PET y se evaluaron. Cada botella se midió repetidamente de 5 a 10 veces.

Cabe destacar que actualmente ningún otro proceso de medición es capaz de repetir el procedimiento de medición, ya que una botella, una vez perforada para medir su presión interna, obviamente no puede perforarse por segunda vez. Este procedimiento no se puede aplicar dos veces en la misma botella. Por lo tanto, el procedimiento de medición LAB.N2 es realmente único, dado que no es necesario perforar la botella ni dañarle en forma alguna.

Para demostrar la confiabilidad de los resultados repetibles, se coloca una botella en el dispositivo de medición LAB.N2 (Fig. 10) y se anota la medición. Luego, la botella se retira del dispositivo de medición y tras unos segundos se repite el procedimiento. Los resultados de la medición tras múltiples repeticiones confirman la precisión de la reproducibilidad.

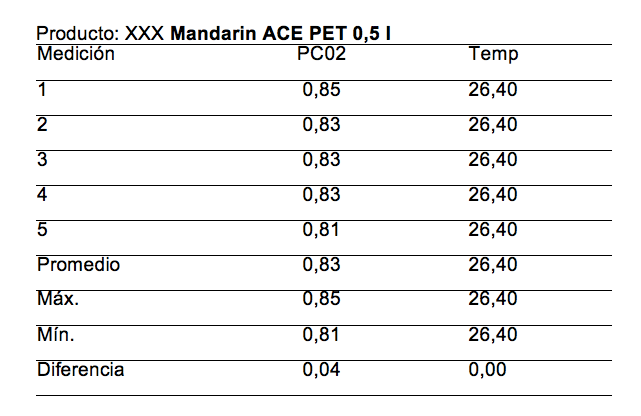

La siguiente tabla muestra 5 medidas de una botella de jugo multifrutas no carbonatado vendido comercialmente. Como se indicó anteriormente, en el procedimiento de embotellado se agregó N2 en el proceso de sellado al aplicar la tapa. Una vez completado este procedimiento, un análisis con el dispositivo LAB.N2 determinó que la presión de N2 en la botella era de 0,83 bar.

Además, cabe señalar que el tiempo desde la fecha de llenado hasta que el producto fue vendido al consumidor fue de aproximadamente 5 semanas. Debido a la permeabilidad, podemos determinar que la pérdida de presión de nitrógeno fue de aproximadamente 0,1 bar, ya que presumiblemente la botella en la fecha de llenado tenía una presión de poco menos de 1 bar. Más adelante las mediciones comparables de las instalaciones de llenado confirmaron este supuesto.

La tabla siguiente muestra los resultados medidos del jugo de fruta embotellado previamente:

Un procedimiento de medición típico sería tomar una botella llena y sellada de la línea de embotellado y "colgarla" directamente en el dispositivo LAB.N2. El propósito del collar es colocar y asegurar con precisión la botella en el eje óptico del láser. Después de unos segundos se mostrará en la pantalla una medición válida de la presión de N2 y la temperatura correspondiente. El dispositivo también mostrará una presión ajustada a una temperatura de 20 °C. Este valor de P20 es válido para mediciones comparables durante un periodo de tiempo más largo.

Después de la medición la botella se coloca de nuevo en la línea de embotellado, sin pérdida o daño de la botella o producto, y prácticamente no hay espacio para que se produzca un error del operador. Debido a la simplicidad y los rápidos resultados de las pruebas, los empleados que operan la línea de embotellado pueden hacer mediciones más a menudo y lograr así un mayor control de calidad.

Es simple realizar mediciones a lo largo de un periodo de tiempo prolongado, puesto que solo se requiere reservar un pequeño número de botellas llenas para el control de la calidad. Es posible medir las mismas botellas para determinar la presión residual dentro del periodo de garantía de 6 meses. Usando el análisis de presión P-20, se pueden medir las mismas botellas en diferentes momentos y a diferentes temperaturas para determinar el cambio en la presión de la botella (ley de gases).

Al ajustar el resultado medido a una lectura estandarizada para 20 °C, se tienen valores comparables para determinar la tasa de pérdida de presión debido a la permeabilidad a través del material de PET. También es sencillo identificar los procesos de envejecimiento debido a las variaciones de temperatura en los depósitos y otras áreas de almacenamiento.

Otra característica positiva de este nuevo sistema de medición es la capacidad para supervisar el control de calidad de la tecnología de cierre. En esta aplicación, se realiza una pequeña serie de producción en la línea y luego se examina cada botella con el LAB.N2 para verificar la presión interna deseada. Las fugas alrededor del cierre pueden identificarse con rapidez para realizar los ajustes necesarios en la maquinaria de embotellado. Se ahorrará mucho tiempo y se evitará una gran frustración.

Extensas pruebas de medición han demostrado la fiabilidad y la repetibilidad dentro de +/- 0,03 bar, con una precisión de medición total superior a +/- 0,05 bar.

Patente austriaca Nr. A50138 / 2017

Autor: Ing. Eduard Harrauer, CEO de R&D

Compañía: ACM GmbH Viena, Austria

harrauer@acm.co.at

www.acm.com

Contenido relacionado

Plásticos reciclados para grado alimenticio: migración de contaminantes

Descubra cómo minimizar la migración de contaminantes en el uso de plásticos reciclados.

Leer Más¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

Leer Más¿Qué es y cómo funciona el reciclaje mecánico de plásticos?

El reciclaje mecánico de plásticos es un proceso clave para enfrentar desafíos ambientales y económicos. Este enfoque sostenible y eficiente disminuye la contaminación y promueve una economía circular al reutilizar materiales como el polipropileno, el polietileno y el PET.

Leer MásEl reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

Leer MásLea a continuación

Permeabilidad en envases PET: ¿Cómo afecta la calidad del producto?

¿Qué entendemos por propiedades barrera y qué efecto tienen en el empaque de bebidas o alimentos? La permeabilidad del material de envase es una de las características más críticas.

Leer Más¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer MásMoldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer Más