Permeabilidad en envases PET: ¿Cómo afecta la calidad del producto?

¿Qué entendemos por propiedades barrera y qué efecto tienen en el empaque de bebidas o alimentos? La permeabilidad del material de envase es una de las características más críticas.

Compartir

Con este número, damos inicio a una serie artículos relacionados entre sí, donde trataremos el tema de las propiedades de barrera que ofrecen los materiales plásticos, algunos en mayor o menor grado, y en particular el PET, frente al paso de gases, aromas y sabores, que tienen gran impacto durante la fabricación de los diversos contenedores y botellas y su interacción con el producto contenido.

En el presente número, contemplamos algunos conceptos básicos de los requerimientos fundamentales que implica el empaque de alimentos y bebidas, los cuales nos ayudarán a comprender en los números siguientes, la importancia que revisten las propiedades de barrera en las aplicaciones del PET.

Un mercado de gran importancia para las aplicaciones de los materiales plásticos es, sin duda, el sector del empaque de alimentos y bebidas, tanto por su elevado volumen de consumo como por su gran versatilidad en tipos de plásticos utilizados. En la selección de estos materiales deben tenerse en cuenta los requerimientos que el envase debe cumplir con respecto a las características del producto, tales como composición, sensibilidad a factores ambientales (temperatura y humedad), vida útil esperada y costos, etc.

La protección del producto a través del empaque debe ser tanto física como química. Si bien la protección del producto contra el daño físico siempre es un factor importante, también se debe considerar el resguardo desde el punto de vista químico.

La contaminación microbiológica, la oxidación, la pérdida de humedad, la degradación de los componentes, tanto la pérdida de sabor como el mal sabor, y la pérdida de carbonatación son solo algunos ejemplos del daño químico que puede ocasionarse sin el embalaje apropiado. La medición de la permeación es clave para definir el empaque adecuado para ayudar a minimizar o controlar este daño lo largo de su vida útil.

Tendríamos que aclarar pues, que la vida útil de un producto es el período de tiempo durante el cual se administran alimentos, bebidas, fármacos, productos químicos y muchos otros artículos perecederos antes de que se consideren inadecuados para la venta, el uso o el consumo.

Así, este factor que caracteriza la permanencia activa de un producto se ve directamente afectado por la permeación que puede llevar a la pérdida o ganancia de oxígeno, vapor de agua, dióxido de carbono, así como de olores y aromas, originando en el producto contenido una pérdida de sabor, color, textura y valores nutritivos.

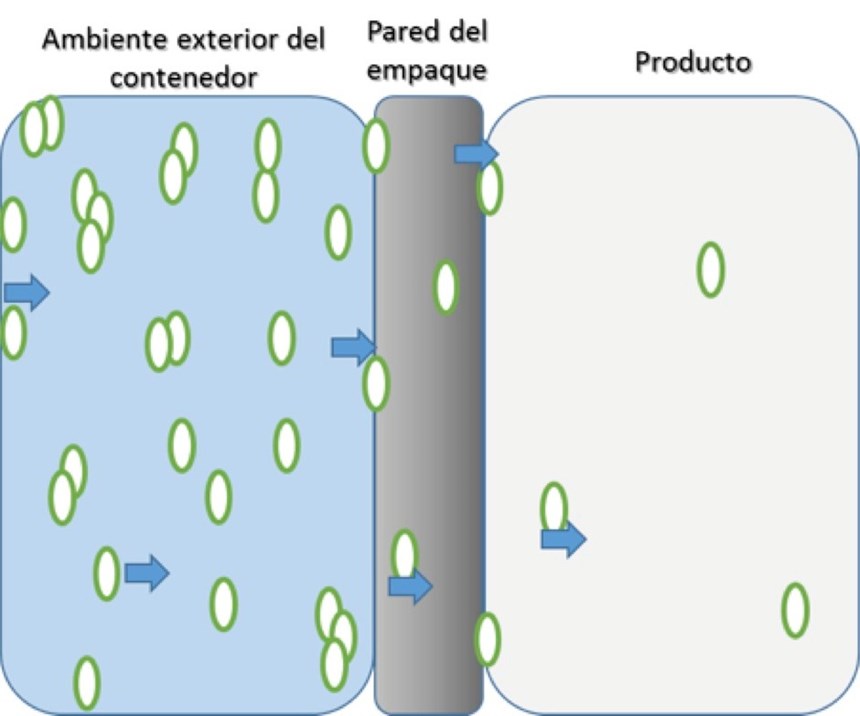

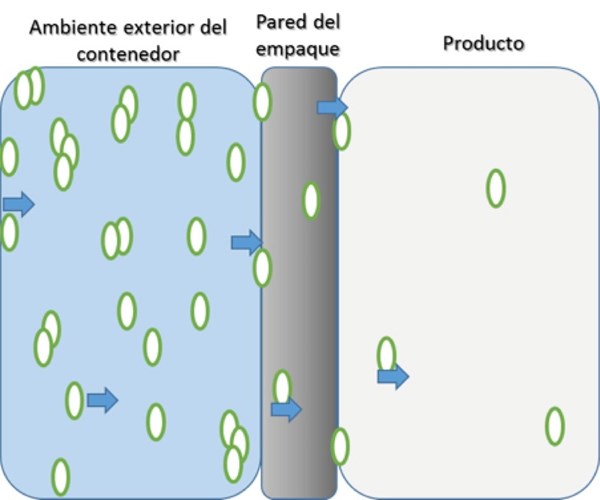

Por ejemplo, el paso de oxígeno causa reacciones adversas en muchos alimentos, como oxidación previa a la descomposición del mismo. Así, mediante la medición de la velocidad con que el oxígeno permea o penetra a través del material del empaque se puede determinar la vida útil o el tiempo en que el empaque aún sin abrir proporcionará un producto con calidad. El esquema general de la permeación se puede apreciar en la figura 1.

Fig. 1 Esquema de permeación o migración de un gas a través de un material de empaque. (Adaptado de Stevens ainia 2012]

Etapas del proceso de permeación

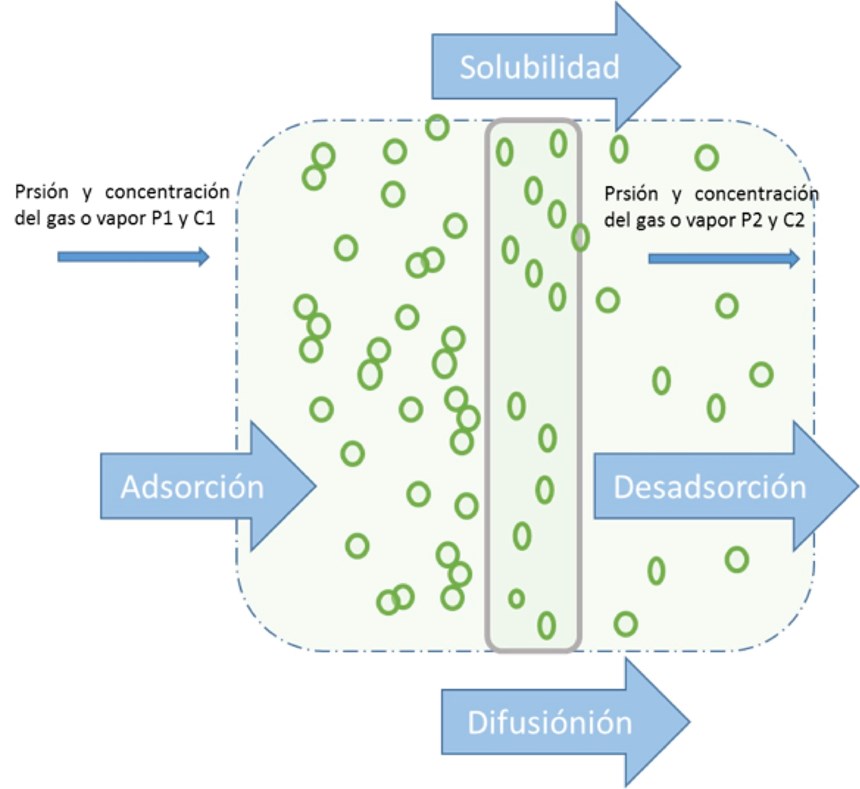

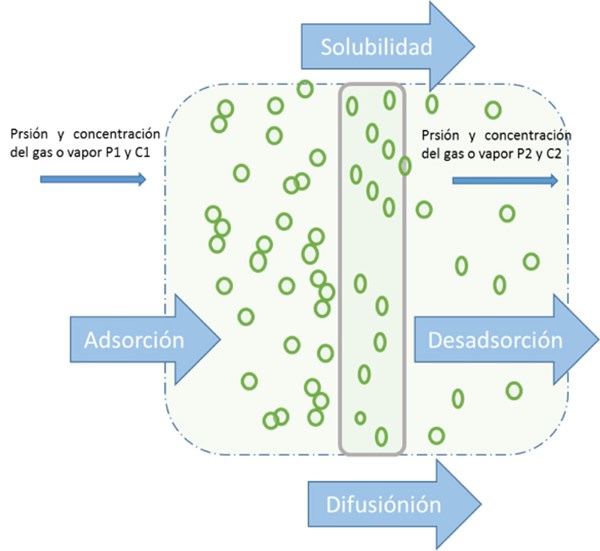

El proceso de permeación a través de un material polimérico de barrera consta de cuatro etapas principales:

- Primero, la especie permeante se absorbe en la superficie del material polímérico.

- Segundo, la solubilidad de la especie permeante, en la matriz polimérica.

- Tercero la especie permeante se difunde a través de la pared del material barrera, mediante un gradiente de concentración.

- Cuarto, la especie permeante es desabsorbida de la superficie del material de empaque.

En la figura 2 se ilustra el mecanismo de difusión o permeación de un gas o vapor a través de un empaque plástico.

Fig. 2 Mecanismo de permeación de un gas a través de un material de empaque. (Adaptado de Siracusa Int. J.Poly.Sc. 2012)

Mecanismos de permeación en envases de bebidas carbonatadas

En envases de bebidas carbonatadas. Se presentan cuatro mecanismos de permeación:

- Pérdida de dióxido de carbono, que hace que una bebida pierda su efervescencia.

- Pérdida de vapor de agua, que puede reducir el nivel de llenado.

- Absorción de oxígeno, que puede causar la degradación del producto.

- Pérdida de aroma, que puede afectar el sabor

Factores a considerar en la selección de materiales para empaques

Las condiciones de uso del producto/material, como la temperatura y la humedad relativa, son fundamentales para determinar las condiciones óptimas de prueba de la velocidad de permeabilidad. El tipo de alimento, la composición química, el tamaño, las condiciones de almacenamiento, el contenido de humedad esperado, el aroma/sabor y el aspecto son solo algunas de las características que deben tenerse en cuenta al seleccionar el material adecuado para un producto alimenticio.

Los materiales plásticos utilizados para las aplicaciones de embalaje deben ser resistentes a la difusión del vapor de gas para mantener el producto fresco. La difusión es causada por la diferencia en la concentración de sustancias gaseosas en el exterior y el interior del empaque: la dirección de penetración está hacia el lado de menor concentración. Todos los plásticos permiten que los gases y vapores penetren en cierta medida. La velocidad de permeación depende del tipo de plástico, el espesor, el gas/vapor involucrado y la presencia de calor y humedad.

Efecto de la estructura molecular en la permeabilidad de los materiales

Además mencionar el efecto de la estructura molecular o morfología de los materiales, es decir si el material de empaque es altamente cristalino, el número de espacios intermoleculares es mínimo, lo que reduce el paso o el movimiento de las moléculas de gas.

Así mismo, la orientación que se logra durante la etapa de estiramiento en la extrusión de lámina o en el estiramiento y soplado de las preformas, influye en la reducción de la permeabilidad, a medida que la estructura es más ordenada.

También las características del gas o vapor permeante juegan un papel importante en el proceso de permeación, ya que moléculas de gas más pequeñas presentan mayor velocidad de difusión.

De igual manera la naturaleza química y la polaridad (atracción o repulsión entre sustancias por afinidad electromagnética), afectan en que tan rápido permea, ya que gases como el oxígeno, nitrógeno y dióxido de carbono son sustancias no polares y es menos probable que penetran a través de un plástico polar como el nylon; o bien el caso contrario de las poliolefinas como el polietileno y el polipropileno que son considerados no polares, presentan baja permeabilidad a moléculas altamente polares como el agua.

Factores que afectan las propiedades barrera de los materiales plásticos

Por otro lado, las propiedades barrera de los materiales plásticos pueden verse afectadas tanto por diversos parámetros de procesamiento durante su elaboración como por condiciones ambientales (temperatura, humedad etc), durante su aplicación final. A temperaturas elevadas, mayor será la permeación de líquidos o vapores, causando en el plástico una plastificación y una reducción en las propiedades mecánicas del material, llevando a un aumento en la permeabilidad.

Por todo lo anterior, si nos detuviéramos a analizar las razones del gran éxito que han consolidado el PET dentro del sector del empaque, específicamente de bebidas o alimentos, podríamos resaltar algunas de sus cualidades o propiedades técnicas, como pudieran ser ligereza, transparencia y flexibilidad, entre otras. Sin embargo, uno de los factores críticos en la selección de materiales de envasado de alimentos es la permeabilidad y / o la velocidad de transmisión (propiedades barrera), con respecto a otros materiales plásticos.

Así, de manera general al comparar los plásticos con respecto a los empaques de vidrio o de metal, estos son permeables en diferentes grados a pequeñas moléculas como gases (como O2, CO2 y N2), vapor de agua, vapores orgánicos y la luz, así como otros compuestos de bajo peso molecular tales como como sabores, aromas y diversos aditivos presentes en los alimentos.

Todos estos factores son de gran importancia para mantener la calidad de los alimentos envasados. Una tendencia continua en el envasado de alimentos es el diseño de empaques para extender la vida útil de los alimentos mientras se mantiene la calidad fresca.

Con lo previamente discutido, se destaca a la permeabilidad del material de empaque como una de las características más críticas de las soluciones de envase que tienen un efecto directo en la calidad del producto alimenticio.

AUTORES

- MC. Adrián Méndez Prieto.

- Ing. Rodrigo Cedillo García

- M.C. María Concepción González

Agradecimientos

- L.C.Q Alejandro Espinoza Muñoz

- L.C.Q. Rosario Rangel.

Contacto:

*MC. Adrián Méndez Prieto.

Centro de Investigación en Química Aplicada

Dpto. Procesos de Transformación de Plásticos

Blvd. Enrique Reyna H. 140 Saltillo, Coahuila. México. CP 25294

Tel. +52 844 438 98 30 Ext. 1312 adrián.méndez@ciqa.edu.mx.

Contenido relacionado

Fundamentos del polietileno: el peso molecular y la densidad

Las propiedades del PE se pueden ajustar cambiando el peso molecular o alterando la densidad. Si bien esto aumenta las posibles combinaciones de las propiedades, también requiere que la especificación para el material sea precisa.

Leer MásCinco problemas en el moldeo por soplado de botellas de plástico PET

Lea aquí una guía rápida para resolver cinco problemas recurrentes en el procesamiento de botellas de PET. Cómo lograr la mejor distribución de la pared en una botella PET y otras soluciones para obtener envases más resistentes y duraderos.

Leer MásResinas de polietileno: monomodales vs vimodales en empaques

Descubra las diferencias clave entre las resinas monomodales y bimodales. Impacto, aplicabilidad y sostenibilidad en la industria de empaques.

Leer MásTereftalato de polietileno (PET): procesamiento, reciclaje y futuro

El PET (tereftalato de polietileno) es un polímero termoplástico que se caracteriza por su resistencia, claridad y ligereza. Es esencial en diversas aplicaciones gracias a su versatilidad, durabilidad y reciclabilidad. En este artículo, exploramos la historia, las propiedades, la producción, las aplicaciones y el futuro de este material esencial.

Leer MásLea a continuación

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

Leer MásSoluciones tecnológicas para la circularidad de los empaques plásticos

Proveedores de tecnologías para la industria de plásticos, miembros del Compromiso Global liderado por la Fundación Ellen MacArthur, enfocan sus recursos de innovación hacia la creación de soluciones que permitan reciclar y reutilizar el 100 % de los empaques plásticos. Conozca algunas de estas aplicaciones.

Leer MásOportunidades de la Industria 4.0 para la nueva normalidad en México

La pandemia ha generado graves afectaciones en diversas actividades y sectores económicos de todo el mundo. Sin embargo, detrás de esos problemas llegaron grandes oportunidades, como la adopción acelerada de la digitalización y la diversificación del portafolio de muchas empresas. Aquí la Industria 4.0 tiene mucho que ofrecer.

Leer Más

.png;width=70;height=70;mode=crop)