Moldeado de piezas con socavados: tecnologías y desafíos

Explore la revolución de los núcleos plegables y cómo están transformando la producción de piezas roscadas y socavadas.

Compartir

Lea a continuación

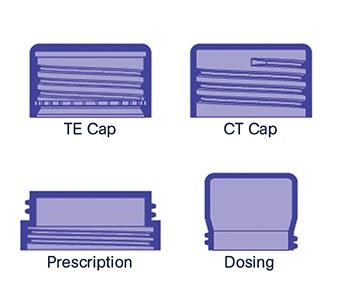

Los diseños con socavados a menudo se utilizan para crear piezas roscadas, como la rosca de las tapas de botellas.

La producción de piezas de plástico con muescas o socavados presenta diferentes desafíos para los moldeadores. Los socavados son protuberancias o recesiones en una parte que previenen que el molde, luego que se forma la pieza, se deslice a lo largo de la dirección de partición.

Estas características inhiben la eliminación directa del núcleo, y como resultado, en general, hacen necesario el uso de una pieza de molde adicional, tal como un núcleo lateral o un levantador de núcleo interno, para dar la forma.

Los diseños con socavados se utilizan a menudo para crear piezas roscadas, tales como tapas de botellas, productos tales como recipientes de lápiz labial, y una variedad de productos de consumo, médicos, de la industria automotriz, y otros.

Aplicaciones y retos de los socavados en el diseño

Las tapas roscadas ilustran bien las complejidades asociadas con las muescas o socavados. Después de formar la tapa, las roscas de la parte y los hilos del núcleo están entrelazados y deben desacoplarse antes de que el núcleo pueda ser sacado y la tapa retirada del molde.

Moldeadores han desarrollado una variedad de métodos para moldear piezas socavadas o roscadas -algunos tan simples como desenroscar la parte con la mano o el mecanizado de los socavados en una operación separada. Esto varía ampliamente en rentabilidad y eficiencia.

Este artículo presentará algunos de los avances tecnológicos recientes que le dan a los moldeadores métodos mejores y más rentables para la producción de piezas roscadas o con socavados.

Métodos convencionales y tecnológicos para manejar piezas roscadas

Dos de los métodos más comunes para tratar con piezas roscadas son saltando las roscas o la instalación de mecanismos de desenroscado. De vez en cuando, si el material es lo suficientemente flexible, un moldeador simplemente puede sacar el núcleo o tirar de la parte, saltando los hilos de la rosca. Si esto no es una opción, los mecanismos de desenroscado construidas en el molde pueden desenroscar la parte del centro como una acción secundaria.

Los moldes de desenroscado están entre los más complejos de todos los moldes de inyección, lo que requiere una considerable experiencia técnica para su construcción y mantenimiento. Por lo general, se construyen para muchos años de producción y se consideran una inversión a largo plazo para la producción de piezas de gran volumen.

La tecnología de desenroscado ha evolucionado considerablemente, pero todavía tiene un número importante de limitaciones. Exige un mantenimiento frecuente por problemas como rodillos rotos, bastidores dañados, y fugas de agua y aceite. También pueden surgir problemas de calidad de las partes, como rayado, ovalidad, rebabas, y contaminación con grasa.

La revolución de los núcleos plegables

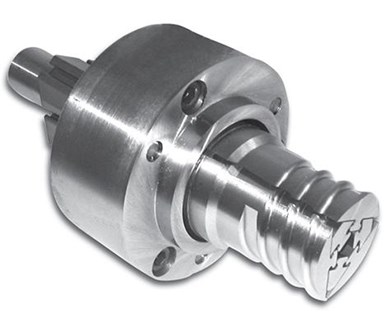

Una tecnología que ha ampliado las capacidades de moldeo con socavados más que cualquier otra es el núcleo plegable. En lugar de saltar los hilos o mecánicamente desenroscar las partes, los núcleos flexionados de acero colapsan radialmente hacia el interior durante la secuencia normal de moldeo.

Los núcleos plegables eliminan operaciones secundarias y de extracción de muestras complejas, mientras que proporcionan una reducción drástica del tiempo de ciclo - a menudo hasta un 30 por ciento más rápido que con otros mecanismos de desenroscado.

Los segmentos de un núcleo plegable están unidos a la placa de expulsión, mientras que su pasador central interior está unido a la parte posterior del molde. Cuando se abre el molde, el núcleo exterior roscado colapsa a medida que la placa de expulsión se mueve hacia adelante.

Debido a que incorpora sólo tres partes móviles que aprovechan los movimientos de moldes convencionales, un núcleo plegable permite diseños de piezas que antes hubieran sido imposibles de moldear.

Los núcleos plegables son compatibles con otras tecnologías de moldeo, como expulsores de dos etapas y pestillo interior. Estas tecnologías permiten un control positivo de la secuencia de tiempos, de la distancia en dos etapas de eyección y de la operación de enganche de la placa del molde.

Expulsores de dos etapas – los eyectores de dos etapas se adaptan a una serie de tamaños de las bases de moldes y espesores de placa, y están disponibles en dos secuencias de eyección: superior al final e inferior al final. El rango de carrera para cada etapa de expulsión es fijo y no se puede cambiar una vez instalado. Con componentes instalados internamente, no interfieren con los conectores de la línea de agua ni con los componentes montados en el exterior

Pestillo de cerradura interna - Permite un control medido de la secuencia de apertura de la placa del molde en bases de molde con placas extractoras. Permite a una placa o un grupo de placas engancharse entre sí mientras que se produce la primera abertura de la línea de partición. Al igual que los eyectores de dos etapas, los pestillos son fijos y no interfieren con los componentes montados en el exterior.

La función del núcleo colapsible también permite que los hilos de la rosca se detengan en cualquier punto a lo largo de la longitud moldeado; hilos no tienen que correr a la parte superior del núcleo, como con moldes de desenroscado. Si se requiere un sello en la parte superior de la tapa, a menudo puede ser moldeada una muesca en la parte para mantener ese sello en su lugar.

La acción de plegado o colapso también permite formar una mayor área roscada, sin añadir al tiempo de ciclo o requerir mecanismos especiales. Además de hilos de rosca, se pueden moldear con éxito otras configuraciones tales como hoyuelos, recortes, o salientes más allá de las capacidades de los moldes de desenroscado.

Mini núcleos plegables

Los mini-núcleos plegables proporcionan muchas de las ventajas de núcleos plegables para piezas tan pequeñas como 10,8 mm de diámetro.

Los núcleos plegables tienen muchas ventajas, pero a veces son demasiado grandes para la aplicación. Es entonces cuando los moldeadores recurren a mini-núcleos plegables. Estos amplían las aplicaciones de moldes con núcleos plegables a cierres tan pequeños como 10.8 mm de diámetro.

Debido a los diámetros implicados más pequeños, estos mini-núcleos emplean tres segmentos de colapso más grandes combinados con tres cuchillas estrechas, no colapsibles que son una parte integral del pasador central. Como resultado, pueden ser moldeadas piezas con hasta 80%.de las roscas completas o muescas.

Desafíos de los núcleos plegables

El núcleo plegable está diseñado para plegarse de forma independiente cuando se retira el pasador central. La ubicación del núcleo en su pasador es crítica, debido a que el ajuste entre los segmentos debe ser controlado para permitir el moldeo sin rebabas.

La distancia entre la parte posterior de la brida de núcleo y la parte frontal de la brida del pasador central, conocido como espacio de cabeza, se debe mantener con precisión. De lo contrario, imprecisiones en el espacio de cabeza provocarían un funcionamiento incorrecto y posiblemente causaría daños permanentes en el núcleo.

La unidad de núcleo plegable está diseñada para funcionar sin lubricación. Es posible tratar el núcleo con un proceso de aleación para la reducción de desgaste y resistencia a la corrosión, pero no se recomienda chapado en el núcleo.

Los segmentos individuales del núcleo colapsible tienen una acción de "auto-limpieza". Sin embargo, tenderán a llevar cualquier suciedad o depósitos a la superficie exterior del núcleo colapsible.

Como resultado, los primeros 50 a 100 disparos en operación pueden mostrar depósitos de materia extraña en el interior de la pieza moldeada. Antes del montaje final del molde, el núcleo se debe desengrasar y limpiar a fondo. Por lo general es una buena idea limpiar suavemente el extremo cónico del pasador central con grasa o lubricante PTFE.

También es fundamental garantizar que el colapso del núcleo puede girar libremente cuando se instala en la placa de expulsión. Este movimiento permitirá a la brida base "flotar" un poco, ayudando a encontrar su propio centro, y a igualar el desgaste en el pin central.

Para contraer completamente el núcleo, el pasador central debe ser retirado una cantidad especificada. La carrera de expulsión varía para los diferentes modelos del núcleo. La placa de accionamiento debe ser secuenciada de manera que los cilindros hayan regresado la placa extractora antes que la placa de eyector haya vuelto. Esto asegurará que el anillo separador no interfiera con el núcleo y cause daños. Los núcleos plegables están ajustados de forma individual a un pin específico, y no pueden ser intercambiados.

Los núcleos plegables han demostrado ser muy eficientes y rentables, pero el concepto tiene espacio para el progreso de la ingeniería. Una versión mejorada de la tecnología recientemente, el núcleo plegable Dove Tail aumenta la fuerza y la función del diseño tradicional.

Núcleo plegable dove tail

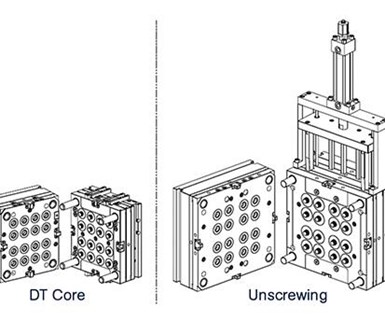

Los moldes de desenroscado son altamente complejos, requiriendo grandes cantidades de conocimiento técnico para construir y mantener. Los moldes de núcleos plegables Dove Tail (izquierda) son más simples y compactos.

Los núcleos plegables Dove Tail ofrecen una forma compacta y fácil para moldear características con socavados internos desafiantes. Con un método mecánico para el colapso de los segmentos, el núcleo Dove Tail es más versátil y puede manejar una gama más amplia de diámetros y profundidades de socavados.

Los moldeadores veces dudan en utilizar núcleos plegables estándar en parte porque el diseño del producto utiliza segmentos flexionados de acero que son todos parte integral de cada uno de los demás. Si, por ejemplo, una máquina sujeta una parte, los segmentos del núcleo plegable convencional pueden dañarse o romperse. Aunque la causa raíz es operación de moldeo o diseño de moldes inadecuado, este tipo de error crea una reputación negativa inmerecida para núcleos colapsibles de acero.

Debido a su fuerza, las juntas dovetail se utilizan comúnmente para mantener los componentes juntos en la madera y otras industrias. Del mismo modo, los núcleos plegables Dovetail son mucho más fuertes que sus contrapartes convencionales.

Los núcleos plegables tradicionales utilizan un tubo de acero ranurado en 12 segmentos individuales, mientras que Dove Tail utiliza seis segmentos independientes, que son más grandes, más fuertes y pueden ser fácilmente reparados si es necesario.

Los núcleos plegables Dove Tail ofrecen la forma más compacta y fácil de moldear características de socavados internos desafiantes.

Los núcleos plegables convencionales funcionan bien en la mitad B del molde, pero pueden crear problemas de diseño en la mitad A. El diseño segmentado de Dovetail permite que funcione igual de bien en cualquier mitad del molde. Esto significa que un moldeador puede usar más pocas placas de molde, más pequeñas y una máquina de moldeo más pequeña para mayor ahorro de costos.

Los núcleos plegables Dove Tail permiten cierres en la parte delantera y lateral. Esta es una gran ventaja para los fabricantes de moldes en comparación con los núcleos tradicionales plegables, que a menudo requieren modificaciones de diseño de las piezas para hacer frente a los segmentos de colapso o cierres del molde. Además, ambos estilos de núcleos plegables se pueden utilizar para moldear salientes o recortes en la pared lateral de una parte.

La actuación directa de un núcleo Dove Tail permite a los fabricantes diseñar y construir un molde que sólo requiere los comandos "molde abierto / molde cerrado" para operar. En la mayoría de los casos, no hay necesidad de circuitos de extracción de núcleo especiales o incluso la secuencia de placa de expulsión común.

El potencial de reducción del tiempo de ciclo es enorme. Los núcleos colapsibles Dove Tail también incorporan un sistema de cierre rápido pendiente de patente que permite a los moldeadores remover rápidamente el conjunto del molde sin necesidad de retirar el molde de la máquina.

Otro beneficio importante del diseño Dove Tail es que los fabricantes de moldes pueden utilizar un accesorio estándar para realizar el hilo en el diámetro exterior del núcleo. Esta no es una opción con las versiones tradicionales, que requieren un constructor de moldes ya sea para comprar o construir un anillo especial.

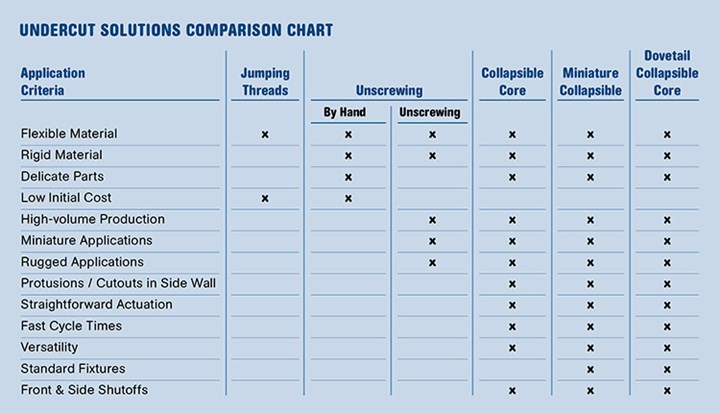

Cuadro comparativo de soluciones socavadas.

Los socavados pueden presentar desafíos para los diseñadores y los moldeadores, pero la tecnología está en constante evolución para afrontarlos. Mientras que algunos métodos para realizar socavados de moldeo son probados y verdaderos, no siempre pueden ofrecer los ahorros de costos o la eficiencia de las tecnologías modernas y más avanzadas.

Los núcleos plegables Dove Tail han demostrado ser una gran solución para una variedad de aplicaciones - mejorando el tiempo de ciclo, el ahorro de costos y la confiabilidad. (Este producto está disponible de DME. Más información)

Contenido relacionado

Optimice el proceso de moldeo por inyección con Cp y el Cpk

Aprenda a aplicar el Cp y el Cpk para mejorar el proceso de moldeo por inyección de plásticos y obtener piezas de alta calidad que cumplen con las especificaciones requeridas.

Leer MásMoldeo por inyección de plásticos: inyectoras, materiales y tendencias

Desde los fundamentos hasta las mejores prácticas y últimas tendencias, desglosamos todo lo que debe saber sobre el moldeo por inyección para la producción de piezas plásticas.

Leer MásImpacto del remolido en el moldeo: análisis y estrategias

Comprenda las complejidades del material remolido, desde su definición hasta su uso. Descubra estrategias alternativas para optimizar su aplicación.

Leer MásCálculo preciso del volumen en máquinas de moldeo por inyección

Descubra la importancia de calcular el volumen de inyección y cómo garantizar que su cilindro tenga la capacidad adecuada. Evite errores comunes en el moldeo por inyección.

Leer MásLea a continuación

Soluciones tecnológicas para la circularidad de los empaques plásticos

Proveedores de tecnologías para la industria de plásticos, miembros del Compromiso Global liderado por la Fundación Ellen MacArthur, enfocan sus recursos de innovación hacia la creación de soluciones que permitan reciclar y reutilizar el 100 % de los empaques plásticos. Conozca algunas de estas aplicaciones.

Leer Más¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer Más