Moldeo de Plásticos FAR, arte y técnica del molde al envase

En Naucalpan se encuentra Moldeo de Plásticos FAR, una compañía líder en la fabricación de envases para cosméticos y cuidado personal, que por 38 años ha sido el proveedor preferido de las grandes marcas de ventas por catálogo. Hablamos con Federico Vera Palafox, su fundador y propietario, sobre el concepto de servicio integral del molde al envase, que caracteriza a la compañía, y de los planes futuros, de la mano de FUMEC.

Compartir

Lea a continuación

Desde que comenzó operaciones, en 1978, Moldeo de Plásticos FAR se posicionó como uno de los principales proveedores de envases para cosméticos y productos de cuidado personal de grandes marcas de venta por catálogo, como Avon, Jafra y Belcorp.

La compañía ha sobresalido en el entorno mexicano de plásticos por varios motivos. Por un lado, su concepto de servicio integral, que va desde la especificación, el diseño y la fabricación de moldes, pasando por la producción del envase e incluyendo procesos de acabados finales, le han permitido satisfacer las complejidades de la demanda variable por campañas y crecer en capacidades tecnológicas para ir a la par con los dinámicos requerimientos del consumidor en diseño, estética y acabados.

Así mismo, es el principal transformador en el país de la resina termoplástica Surlyn, de DuPont, y uno de los más grandes en América Latina. En 2015, la planta procesó 240 toneladas de este material, que ofrece una claridad única, similar a la del vidrio, y es ideal para envases y tapas de lujo de cosméticos y fragancias. Además del Surlyn, la compañía procesó el año pasado 760 toneladas de PP y más de 100 toneladas de ABS/SAN.

Con 631 empleados y un mercado establecido, Moldeo de Plásticos FAR mira hacia el futuro, para lo cual se ha apoyado en uno de los programas de la Fundación México-Estados Unidos para la Ciencia (FUMEC).

Plastics Technology México tuvo la oportunidad de visitar la planta, para hablar con Federico Vera Palafox, fundador y propietario, sobre su historia, sus prácticas y los retos.

Los inicios de Moldeo de Plásticos FAR y de una carrera brillante

Federico Vera Palafox es un líder indiscutible y pionero de la industria del plástico mexicana. Sus inicios en el sector fueron dentro de la empresa Procesos Plásticos, junto con Ernesto Barroso, a quien él cataloga como un precursor de los plásticos. “Cuando empecé en los años sesenta, todavía teníamos máquinas de compresión para moldear urea y baquelita”, recuerda.

Entre otros productos, la compañía fabricaba los marcos de los televisores, los gabinetes de los radios portátiles, las tapas de los compartimentos de las pilas y las aspas de los ventiladores, para Phillips Mexicana. Allí, Vera Palafox forjó una carrera en ascenso por 18 años, hasta que decidió fundar su propia planta de inyección, cuando a mediados de los años setenta identificó un prometedor nicho de mercado en la producción de plásticos para compañías de ventas por catálogo.

Para este emprendimiento, se asoció con el gerente de planta de otra compañía que también trabajaba con Phillips Mexicana, aunque luego de varios años, la sociedad terminó y Vera Palafox quedó como propietario.

“Yo tenía gran experiencia y reconocimiento en el medio, con lo cual pudimos dar inicio a la compañía. Arrancamos con la planta a finales del setenta y ocho, y empezamos a atender a Avon, en ventas por catálogo, y también a Max Factor y Revlon, dos compañías americanas que tenían una operación importante en México por aquel entonces”, comentó.

La planta inició con siete máquinas de moldeo por inyección. “En ese tiempo era muy difícil comprar una máquina, pues los proveedores no vendían a crédito. Había que empeñarlo todo.

Entonces, como estaba entrando al mercado mexicano Nissei, una compañía japonesa, yo me acerqué su representación en Monterrey y les dije que me ‘fiaran’ una máquina… en ese tiempo no se usaba el término de financiación”, cuenta entre risas Vera Palafox.

“Ellos aceptaron el trato con la condición de que yo les permitiera llevar a sus prospectos de clientes a la planta para mostrarles las máquinas en funcionamiento. En aquella época no había Internet para ver las máquinas en operación, sino que tocaba ir a Europa o hasta Japón. Así es que el trato resultó favorable para todos”, agregó.

Hoy en día, 38 años después, Moldeo de Plásticos FAR, cuenta con 38 inyectoras, que van desde 55 toneladas, entre las que se cuentan híbridas, hidráulicas y 6 máquinas eléctricas de reciente adquisición. La empresa destina 90 % de su producción a envases para productos cosméticos y cuidado personal, y exporta 18 % de su producción a Colombia, Brasil, Argentina y Venezuela. Aunque en realidad, una mayor porción va a exportación, pues muchos de los envases que provee localmente son para productos que van a otros países.

“Atender a las compañías de venta por catálogo requiere características bien especiales en un procesador de moldeo por inyección. Cuando un producto sale a la venta en una campaña, hay un cálculo de la cantidad determinada que se va a vender, por ejemplo cien mil piezas y entonces piden 120 mil… pero cuando las representantes llegan con sus pedidos, puede resultar que no vendieron 100 mil piezas sino 150 mil o 200 mil. Entonces, nos toca correr y tener una capacidad de reacción inmediata en tiempo y con la calidad de toda la vida. Esto también nos exige una relación estrecha y de confianza con nuestros proveedores, para responder a este ritmo. En general, la operación requiere grandes destrezas de administración para tener una existencia de los materiales que más se emplean”, comentó Vera Palafox.

Servicio integral, del molde al envase

Una de las características que diferencian a Moldeo de Plásticos FAR es su servicio integral. Pocos son los transformadores que tienen la capacidad de fabricar sus propios moldes, y en la planta de Naucalpan, ellos tienen un completo taller de moldes y herramentales que inició en 1984, donde más de sesenta colaboradores trabajan actualmente en el diseño, la fabricación y el mantenimiento de todos los moldes que utilizan para su producción. Eso sí, la compañía no fabrica moldes para terceros, sino solamente para su propia operación.

“Tenemos equipos CNC de control numérico, la herramienta, el conocimiento y el software para hacerlo todo en nuestro propio taller de moldes. Fabricamos el molde para el cliente, hacemos el proceso de inyección y también hacemos procesos de terminación y acabado. Tenemos tecnologías de soldadura ultrasónica (sonic welding), estampado en caliente (hot stamping) y serigrafía. Así, atendemos al cliente desde el concepto de diseño hasta la parte terminada”, comentó.

El directivo destaca que todo el proceso requiere de gran cuidado y detalle. “En nuestra planta, la mano de obra es fundamental. Tenemos robots y automatización, pero trabajamos con productos muy delicados que requieren necesidades especiales de empaque, que sólo un operario puede hacer”.

Un reto tecnológico importante es el moldeo por inyección de Surlyn, una resina termoplástica de DuPont, que permite lograr intrincadas formas, efectos y colores con brillos intensos. Además de su altísima claridad y transparencia, como la del vidrio, este material es resistente al rayado y a la abrasión. Al ser usado en la producción de tapas y sistemas de cierre, da una apariencia elegante y atractiva.

Justamente, por su alta especificación, el procesamiento del Surlyn tiene ciertas complejidades y exige un profundo conocimiento de todos los aspectos del proceso.

“Son piezas muy especiales para fragancias. Con este material se fabrican los adornos de los perfumes y las piezas más costosas de los envases, pero su procesamiento es caprichoso”, comentó el señor Vera Palafox.

Al respecto, el jefe de diseño de moldes, el ingeniero Daniel Ramírez, acota que se trata de un arte encontrar el punto exacto durante el proceso, con el molde y las presiones de inyección, así como después del moldeo, con un cuidadoso enfriamiento para asegurar la estabilidad dimensional de la pieza.

Las características del material permiten lograr efectos de brillo y opacidad en el mismo proceso, lo cual proporciona grandes libertades creativas de diseño. El ingeniero Ramírez destaca la tapa de una fragancia que tiene una combinación de texturas brillante y mate, lograda con un efecto del molde. “En el molde trabajamos con ácidos para generar unas mascarillas que le dan el efecto mate y con un pulido final a la cavidad que da el acabado brillante. El resultado es estético y atractivo”, comentó.

Hacia el siguiente nivel

Federico Vera Palafox reconoce que la industria ha cambiado en los últimos años. “El acceso a la tecnología genera más competencia. Nosotros tuvimos la ventaja de poder viajar por todo el mundo para comprar lo mejor, pero ahora ya hay mucho acceso a todo, y eso nos lleva a continuar desarrollando nuevas capacidades para ir al siguiente nivel”.

Así, Moldeo de Plásticos FAR ha venido trabajando en años recientes en una serie de iniciativas, de la mano con la Fundación México-Estados Unidos para la Ciencia (FUMEC), y su programa para fortalecimiento de empresas en el Estado de México, donde el sector plástico es uno de los rubros atendidos. (Ver artículo ‘FUMEC, un aliado para la innovación en la industria plástica’, en la edición enero/febrero).

Según Quezni Domínguez, asesora tecnológica y empresarial de la Fundación, comentó que el trabajo desarrollado ha sido sumamente interesante, por tratarse de una empresa con una trayectoria importante en el mercado.

“Es una empresa que está metida en el cambio y siempre quiere mejorar. En el primer ciclo que trabajamos con ellos nos enfocamos en una asesoría empresarial, para determinar su mapa de ruta, hacer una planeación estratégica y conectarla con el ecosistema que está a su alrededor, así como con los programas de apoyo a los que podía tener acceso”, comentó.

Para el segundo ciclo de trabajo, que se está desarrollando actualmente, la empresa está revisando el tema del cambio generacional y una futura sucesión, así como el mejoramiento de sus capacidades, según comentó Gilberto Rivera, consultor de la compañía y quien acompaña la implementación de diversas iniciativas.

“Llegamos muy oportunos con los planes y objetivos que tenía la empresa. Por eso, ahora estamos trabajando fuertemente en manufactura esbelta, desde la capacitación y la consultoría, para obtener resultados tangibles en cuanto a disminución de costos, aumento de la productividad y eficiencia de los procesos. Del mismo modo, estamos viendo la implementación del ISO 9001:2015 y continuamos desarrollando una capacitación en inocuidad alimentaria que iniciamos a finales de 2014, y vamos por el ISO 22000”, comentó Quezni Domínguez.

“El trabajo comenzó hacia 2009, y el ofrecimiento llegó de parte de FUMEC. Así, iniciamos con el proyecto que involucra talleres sobre habilidades gerenciales e información tecnológica para nuevos proyectos. El reto ha sido organizar nuestros tiempos para asistir a los talleres y continuar la operación. Cada visita y cada plática son importantes y el apoyo de FUMEC ha sido invaluable. Por eso, vemos esta iniciativa como una inversión en el conocimiento de nuestra gente”, asegura Vera Palafox.

Contenido relacionado

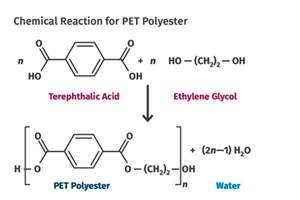

Historia de los polímeros: el PET

Descubra cómo el polietileno tereftalato (PET) evolucionó de ser un material para fibras y textiles a convertirse en una fuerza en el empaque.

Leer Más¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

Leer MásIndustria de envase y embalaje en México creció 5.1% en 2022: ANIPAC

En la segunda edición del Congreso de Transformadores, ANIPAC reportó el crecimiento de la industria de envase y embalaje en México en 2022 y destacó temas como la reducción del impacto ambiental, la economía circular y el uso responsable del plástico.

Leer MásTransición hacia la economía circular en México: beneficios del PET

La nueva Ley General de Economía Circular de México exige que las empresas registren un plan de economía circular, aumenten el porcentaje de contenido reciclado y logren cero desperdicios. En este contexto, el PET es una solución eficiente y sustentable para cumplir con la regulación.

Leer MásLea a continuación

Economía circular de los plásticos en la realidad comercial

Estas son algunas tecnologías, ya disponibles en el mercado, que buscan ayudar a mejorar e implementar la circularidad de los plásticos.

Leer MásInnovación en empaques de pared delgada: tecnología y sostenibilidad

El mercado global de envases de pared delgada está en constante evolución y abarca una amplia gama de aplicaciones y materiales. En el presente artículo exploraremos este mercado, su crecimiento, tendencias emergentes, impacto de la pandemia por COVID-19 y sus proyecciones para los próximos años según un reciente estudio publicado por Mordor Intelligence.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer Más