Por qué se rompen los pines de expulsión en los moldes: longitud de los rodamientos

En esta entrega, la atención se centra en la longitud de los rodamientos, las holguras, los registros y el mecanizado.

Compartir

Lea a continuación

Nota del editor: Esta es la cuarta parte de un especial con cuatro entregas. Puede encontrar las ligas de la serie completa a continuación:

Parte 1: máquina de moldeo y sistema de expulsión.

Parte 2: cuándo y cómo reducir longitud no soportada de los pernos.

Parte 3: fuerzas, fricción, acabado superficial y lubricación.

Pasé mucho tiempo investigando la longitud de rodamiento o guiado que se debe usar en un núcleo para varios tamaños de pines expulsores. Todo lo que pude encontrar fueron varias reglas de oro ambiguas. Algunos dicen que la longitud debe ser dos veces el diámetro del pin para pines de menos de ¼ pulgada. Y una vez y media el diámetro del pin para los pines de más de ¼ pulgada. Otros dicen que la longitud de guiado debe estar entre ¾ y 1.5 pulgadas. Varias fuentes afirman que los pines de diámetros pequeños necesitan una “gran” longitud de guiado.

Todas estas “reglas” me parecen demasiado generales. Y la regla sobre la necesidad de una longitud de guiado grande para un pin de diámetro pequeño me parece ser una conclusión incorrecta como resultado de un problema de longitud sin soporte. Así que comencé a pensar en los pros y los contras de las distintas longitudes, o como decía mi padre: “Piensa en términos de extremos”.

Si la longitud de guiado es excesivamente larga, causaría una mayor resistencia para que el aire y el gas se expulsen. Adicional, debido a la mayor área de contacto con la superficie, se generará una cantidad proporcionalmente mayor de calor por fricción y desgaste abrasivo, lo que podría causar que un pin bloquee. A la inversa, si la longitud de guiado es excesivamente corta, podría distorsionar prematuramente el orificio en el núcleo debido a la superficie de apoyo insuficiente para resistir las fuerzas de desviación del pin, desalineación y las cargas laterales asociadas. Debe haber una solución matemática y lógica para este enigma histórico.

Un experimento mental

Decidí hacer una tabla comenzando con un pin de 1 pulgada de diámetro y asignándole una longitud de guiado de 1.5 veces su diámetro. Luego incrementé gradualmente el número de diámetros en un 1% hasta que alcancé el pin de diámetro estándar más pequeño: 1/32 pulgada. Curiosamente, aunque el número de diámetros aumentó, la longitud de guiado y la cantidad de área de superficie disminuyeron, como sospechaba. La tabla adjunta enumera los resultados de estos cálculos. No estoy recomendando usar estos valores, aún no se han validado. Pero definitivamente se debe considerar la longitud de guiado de un pin expulsor y el área superficial de contacto resultante, en lugar de usar arbitrariamente una regla de oro que tiene poca o ninguna validez empírica o se basa en suposiciones incorrectas de fallas anteriores.

Como hay una excepción a cada regla, siempre se recomienda dejar una cantidad considerable de longitud de guiado para cualquier pin que expulse el canal de alimentación, o diferentes tipos de puntos de inyección. Como se mencionó en un artículo anterior, a menudo se requieren haladores de ramal largos para que puedan realizar su función deseada. Si no hay suficiente longitud de guiado para extender la longitud dicho elemento, esto convertirá una solución fácil en una costosa.

Si alguna vez tienes que elegir entre aumentar la longitud de guiado o aceptar una longitud excesiva sin soporte, escoja aumentar la longitud. Teóricamente, si todos los orificios están perfectamente alineados y hay espacios adecuados, no debe haber fricción entre el pin y el núcleo. Pero eso está en un mundo perfecto: uno sin variaciones de temperatura, desgasificación del material, fuerzas de inyección y tolerancias de mecanizado. Como precaución, los moldes con pines de expulsión muy pequeños, o una gran cantidad de ellos, deben tener inicialmente un corto intervalo de mantenimiento preventivo. Una vez que se ha establecido un historial, el intervalo se puede ajustar en consecuencia.

Mientras que la tabla enumera los tamaños estándar de los pines de expulsión, los pines están disponibles en diámetros con sobredimensión de 0.005 pulgadas. Si buscas un poco, encontrarás que los pines también están disponibles en diámetros tan pequeños como 0.010 pulgadas e incrementos de 0.0001 pulgadas. Si no puedes encontrar el pin de tamaño exacto que necesitas para una aplicación, también puedes considerar el uso de un pin métrico. Siempre que se use un pin de expulsión de tamaño no estándar, debe grabarse o marcarse de otra manera para evitar errores durante el montaje. Un truco es recubrir la cabeza del pin y una porción de la placa de retención con una capa delgada de color.

Es una buena práctica numerar cada pin de expulsión, incluso si no están codificados o no varían en tamaño o longitud. Una vez tuve un mantenimiento preventivo en un molde que procesaba un material de baja viscosidad: Nylon 66. Solo necesitaba una buena limpieza y un poco de grasa fresca. No había nada malo con el molde o las piezas que producía. Después de que se realizó el MP, apareció una rebaba alrededor de los pines de expulsión y no sabíamos el motivo. Resultó que los diámetros de algunos de los pines estaban en el lado inferior de su tolerancia, y se instalaron en algunos orificios pasantes que estaban en el lado alto de su tolerancia. La acumulación de tolerancia fue suficiente para causar problemas en un material que genera rebabas con una luz de poco más de 0.0005 pulgadas.

Para los moldes que procesan materiales de baja viscosidad, cada pin debe medirse individualmente con cuatro cifras decimales, así como los orificios del núcleo en los que entran. Tenga en cuenta que un pin de expulsión nunca permanece perfectamente en el centro de su orificio. Siempre se moverá de un lado o al otro. Por este motivo, recomiendo que la luz entre el orificio en el núcleo y el pin sea ligeramente menor que la profundidad de venteo recomendada por el fabricante del material, pero no mucho menos. Un ajuste apretado es una de las principales razones por las que un pin puede bloquearse.

En moldes extremadamente precisos, los respaldos de las cabezas de los pines de expulsión deben estar rectificados de manera que tengan exactamente el mismo espesor y sean perpendiculares a la línea central del pin y la dirección de desplazamiento. Esto elimina la posibilidad de que se aplique una fuerza lateral al pin y al orificio pasante en el núcleo, lo que puede causar diferentes problemas.

También para expulsores tubulares

Sin tratar de desviarse demasiado del tema, la consideración de la longitud de guiado también se aplica cuando está utilizando un expulsor tubular, tanto en el diámetro exterior como en el diámetro interior. La longitud de guiado en el diámetro exterior es la misma que usaría para un pin expulsor de ese diámetro. La longitud en el interior es una historia completamente diferente. La punta del pin dentro del cilindro nunca debe sobresalir de la superficie interna del cilindro o longitud de guiado, sin importar cuán generoso sea el ángulo de entrada (generalmente 1 ° por lado). Por lo tanto, la longitud interna del cilindro o pin tubular debe ser igual a la carrera del expulsor más un 1/8 de pulgada adicional como mínimo. De lo contrario, la punta del pin puede desgastarse al rozar la sección de transición.

La sección de transición es el área entre el diámetro de descargue y la longitud de guiado. Si bien esto puede parecer una cantidad excesiva, debe tener en cuenta que la longitud interna de guiado disminuye a medida que el expulsor tubular avanza para expulsar la pieza. Las longitudes internas de guiado típicas son 1.75, 2.25 o 2.5 pulgadas. Nueve de cada 10 veces, el expulsor debe recortarse a la longitud requerida. Esto reduce la longitud de guiado. Para moldes de larga duración, se pueden justificar expulsores tubulares personalizados con una mayor longitud de guiado. Si el sistema de expulsión no está guiado y usted tiene un expulsor tubular, agregue al menos dos pines guía en las esquinas opuestas que conectan la placa de expulsión y la placa de retención del expulsor para asegurarse de que estén correctamente alineadas. Esto también es una buena idea cuando un componente como un elevador se monta en la placa expulsora.

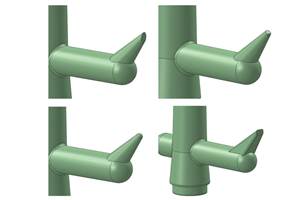

Algunos pines de expulsión deben tener su posición orientada debido a una forma o contorno mecanizado en su punta. Hay varias formas de hacerlo. Lo que es importante es que cuando registre un pin de expulsión, pierdes generalmente juego lateral en al menos una dirección. Por lo tanto, estos pines requieren mayor precisión en su posición. Hay una ventaja al registrar pines expulsores. Estos permanecen orientados angularmente a cualquier desgaste desigual en el pin y en los orificios pasantes correspondientes en el núcleo. Esto es especialmente importante cuando una parte del pin se apoya contra el plástico, y la parte restante se apoya contra el acero, como es el caso de los pines de expulsión tipo uña. Estos pines (Fig. 1) son una excelente manera de evitar el uso de pines con diámetro pequeño.

Por ejemplo, en lugar de usar un pin de 1/64 pulgadas de diámetro en el centro de una pared externa de 0.080 pulgadas, puede usar un pin de 1/8 pulgadas de diámetro y deje que la mayor parte del pin se extienda más allá del borde de la pieza y selle contra la cavidad. No solo el pin más grande tendrá menos posibilidades de doblarse, sino que también habrá una mayor cantidad de área superficial que empuja contra la pieza. Pero hay un riesgo significativo para este método de expulsión, uno que siempre trato de evitar. Si el pin no está perfectamente al ras o ligeramente por debajo de la línea de partición, el pin indentará la placa de la cavidad o deformará una parte de la cara del pin. Si este no está registrado y puede girar, habrá rebaba paralela a la línea de partición. Si alguna vez tiene esta condición, no intente arreglarla precargando el pin, eventualmente empeorará la situación.

Cualquier pin de expulsión que se apoye contra el acero debe estar endurecido, no nitrurado. La nitruración es un proceso de endurecimiento de la superficie donde se lleva a durezas entre 65 y 74 Rockwell C. Esta alta dureza disminuye gradualmente a una profundidad de 0.012 a 0.020 pulgadas. Debido a la alta dureza de la superficie y al centro más suave, los pines nitrurados pueden despicarse cuando se apoyan contra el acero. Los pines endurecidos de acero M-2 de 60 a 63 Rockwell C son probablemente los mejores para aplicaciones de acero sobre acero.

Tenga precaución con los pines rotulados como endurecidos. Algunos pueden ser mucho más suaves que los pines M-2 y tienen un centro aún más suave. Sin embargo, existe una desventaja al usar pines M-2. Son bastante frágiles al momento de soportar cargas de impacto laterales. He visto partes golpear y romper pequeños pines M-2 al momento de expulsar y caer del molde. Por supuesto, las piezas no deben golpear los pines de expulsión al salir, pero le da una indicación de cuán frágiles pueden ser los pines de diámetro pequeño cuando se trata de cargas laterales.

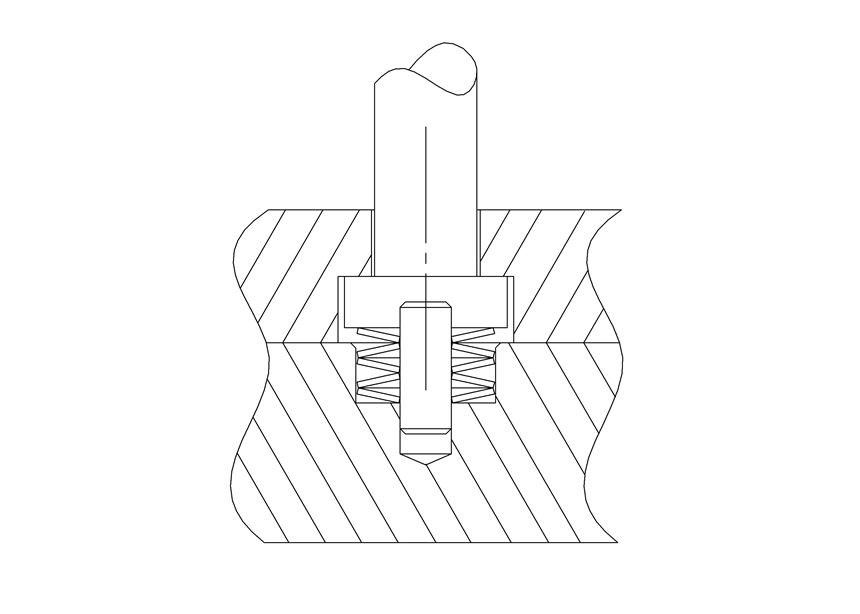

Para evitar daños a cualquier tipo de pin que golpee o apoye contra cualquier otra cosa que no sea de plástico, me gusta agregar pequeñas arandelas Bellville, también conocidas como resortes de disco, debajo de la cabeza del pin (Fig. 2). El resorte absorbe el impacto y compensa cualquier cambio en la longitud, que de otro modo podría causar que se generen rebabas a partir de un pequeño espacio o que la cabeza del pin se deforme debido a la compresión repetida. Si las placas de expulsión no están atadas a la máquina de moldeo y no están accionadas por resorte, el diseño de este elemento funciona extremadamente bien para evitar daños en los pines de retorno, que en este caso es el único medio de retorno positivo de la placa de expulsión.

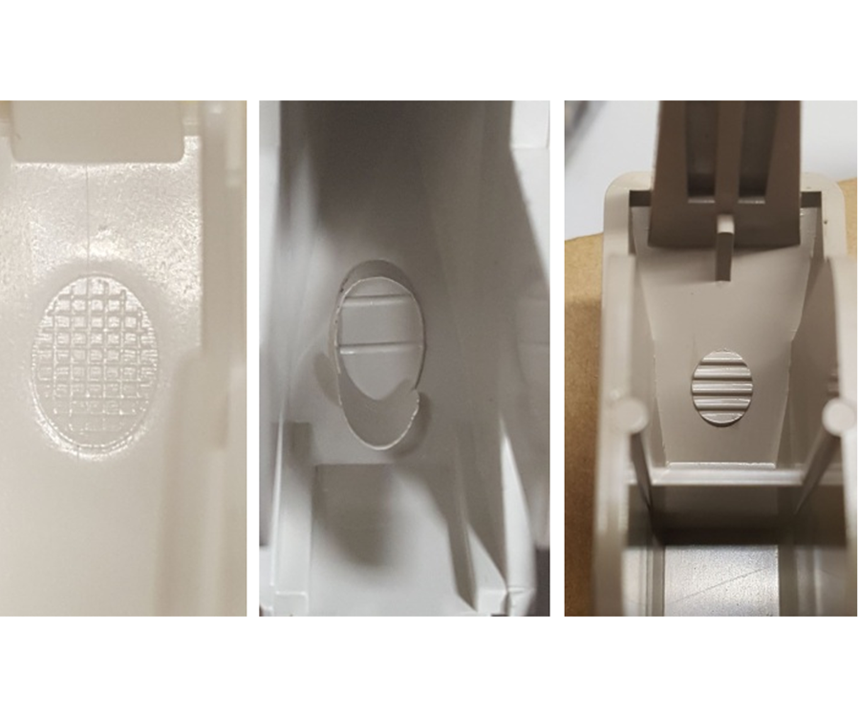

Un pin con un ángulo pronunciado generalmente desgasta el orificio pasante del núcleo en el lado opuesto al ángulo, debido a las fuerzas tangenciales aplicadas durante la inyección y la expulsión. Esta es la razón por la que los pines contorneados desarrollen una rebaba “descendente” antes que los pines no contorneados. Para ayudar a reducir este desgaste acelerado, la cara del pin contorneado debe tener un descargue escalonado, a menudo denominado "dientes". Esto no evitará que el pin sea empujado hacia el lado por la presión del plástico, pero reduce considerablemente las fuerzas tangenciales durante la expulsión. En lugar de escalones, algunos fabricantes de moldes usan un acabado grueso de EDM, un patrón cruzado, o simplemente unas pocas muescas en la cara del pin para obtener un mejor agarre de la parte.

Ninguno de estos métodos es tan efectivo como un diseño completo tipo escalera (Fig. 3). A menudo es buena idea instalar un pin con forma tubular fija. Si el cilindro o camisa se desgasta, es más fácil y más barato reemplazarlo que tener que reparar un orificio pasante desgastado en el núcleo. Tener un pin de expulsión en una camisa fija también es ideal si el núcleo es relativamente suave o si el material de moldeo es corrosivo. Si un pin expulsor tiene su cara pulida, debe estar hecha de acero endurecido para evitar problemas en el centro más suave durante el pulido.

De vez en cuando, se debe agregar un orificio roscado a la cara de un pin de expulsión grande o un pin de retorno. Un ejemplo común es cuando dos pines de expulsión están conectados a una barra y la barra expulsa la pieza. Otro ejemplo es cuando un sistema de expulsión usa resortes. Tratar de ensamblar el molde sin dañar los pines de expulsión puede ser muy difícil debido a la precarga necesaria. La adición de un orificio roscado en el extremo de los pines de retorno y la instalación de un tornillo y arandela mantienen la placa de retención de expulsión en la posición perfecta para el ensamble. Para roscar el extremo de estos pines, se necesita un pin nitrurado con una dureza de 40 a 50 Rockwell C, o un pin igualmente suave y endurecido.

La holgura del pin de expulsión, o agujeros de alivio, se perforan en la parte posterior de la placa de soporte y, con frecuencia, en una parte del inserto del núcleo. La profundidad de la holgura en el inserto del núcleo termina en el inicio de la zona de guiado. El diámetro de estos orificios de alivio suele ser 1/32 de pulgada más grande que el diámetro nominal del pin de expulsión. Este valor está bien para pines más grandes; pero para pines más pequeños, es mejor reducir este espacio a solo 1/64 de pulgada, la misma cantidad que se debe usar en la placa de retención de expulsión. Esto va a permitir que los pines se doblen solo alrededor de 0.008 pulgadas antes de que el diámetro interior de la perforación soporte el pin y evite que se doble más. Cuando un pin se dobla y entra en contacto con la pared lateral, efectivamente reduce su longitud no soportada, lo que es ventajoso para reducir las posibilidades de que se pandee y se rompa.

Hay una sección de transición entre el orificio de alivio y el área de guiado en el núcleo. Está formado por el ángulo en la punta de la broca, generalmente de 118° o 135°. Si bien no es necesario, es una buena práctica eliminar los bordes afilados al principio y al final de la transición. Usar una fresa redonda en lugar de una broca ayuda, pero un escariador cónico es considerablemente mejor. Esto evita que la punta del pin se astille durante el montaje, especialmente si el pin tiene una textura, un grabado o una forma contorneada en el extremo. Nota: al grabar un pin de expulsión o un pin de núcleo con un número de cavidad u otras marcas, manténgase alejado por lo menos 0.020 pulgadas del perímetro, especialmente si el pin está nitrurado. Si el grabado está demasiado cerca del borde del pin, el pin se vuelve extremadamente débil y frágil.

Si un molde tiene núcleos intercambiables y están en una línea de partición, los orificios de alivio para los pines de expulsión deben escariarse con una forma cónica completa desde la cara posterior del núcleo hasta el inicio del diámetro de guiado. En ocasiones, es posible realizarlo con EDM por hilo (Fig. 4). Esto hace que sea mucho más fácil alinear los pines de expulsión sin dañarlos durante los montajes.

Dado que los pines de expulsión deben cortarse a una longitud precisa, se debe tener cuidado y eliminar cualquier rebaba pequeña en la punta del pin. Si eres súper meticuloso y no te gusta la estética del color azul inducido por el calor en el extremo de un pin, hay varios productos químicos disponibles para eliminarlo de manera segura. Varios limpiadores de inodoros funcionan igual de bien a solo una fracción del precio.

No es raro que el diámetro de un retenedor en una parte o rama de alimentación sea exactamente el mismo que el diámetro de guiado del pin expulsor. En casos como este, tome una piedra pulidora y suavice el borde del perímetro del perno de expulsión, lo suficiente para evitar que el borde afilado penetre en la pared lateral del núcleo. Una mejor idea es hacer que el diámetro de del retenedor sea al menos 0.010 pulgadas más grande que el pin de expulsión. Esto también ayudará a evitar rebabas hacia abajo cuando el pin comience a desgastarse o corroerse.

Cómo maquinar los agujeros del pin de expulsión

Permítanme discutir brevemente los diversos métodos utilizados para realizar orificios para los pines de expulsión. Primero, cada placa debe ser rectificada, maquinada y perfectamente cuadrada antes de que se pueda realizar cualquier otro mecanizado. Anteriormente, las placas se apilaban juntas y los orificios más grandes para los pines guía y pines de retorno eran "taladrados en línea" para asegurar la alineación correcta del orificio. Con las máquinas CNC de precisión de hoy en día, la perforación en línea ya no es necesaria. La precisión suele ser fácilmente de ± 0.001 pulgadas, pero puede ser mucho más fina si los bordes de las placas de molde están lisos. Esto proporciona una lectura más precisa del indicador al configurar las placas en la fresadora.

Algunos fabricantes de moldes prefieren fabricar todos los orificios de los pines de expulsión desde la parte frontal del núcleo, antes de mecanizar la forma del núcleo. Si bien esto le dará una excelente precisión posicional, hace que el fresado sea precario debido a todos los cortes interrumpidos. Esto puede ser aceptable para materiales blandos, como el aluminio, pero se corre el riesgo de romper las cuchillas en el acero para herramientas. Tampoco es recomendable instalar y ajustar los pines de expulsión a la medida final, antes del tratamiento térmico. El tratamiento térmico puede hacer que el acero “crezca” o se deforme, lo que cambiará la ubicación de los orificios.

Perforar los orificios desde la parte delantera deja un chaflán pequeño en la superficie. Por lo tanto, nunca taladre desde el frente a menos que haya una sobre medida adicional en el núcleo, que se eliminará más adelante. Sin embargo, si el núcleo es bastante grueso o está hecho de acero pre-endurecido y el diámetro del pin es pequeño, existe el riesgo de que la broca se “desvíe”, “camine” o se salga de posición mientras corta. En este caso, puede perforar un orificio de menor diámetro desde la parte delantera, luego taladrar y escariar hasta el tamaño final desde la parte posterior. La perforación desde la parte posterior dejará una ligera rebaba cuando atraviese el frente, pero puede pulirse fácilmente. Es importante agregar un avellanado a los orificios de separación en la parte posterior del núcleo y la parte posterior de la placa de soporte para proporcionar una guía para los pines.

Todo se reduce a esto: los moldes son caros, pero también lo es el tiempo de inactividad. Se debe encontrar un equilibrio entre la cantidad de pasos adicionales o sobrecostos en el diseño y construcción del molde, versus los riesgos y costos asociados con la reparación de moldes durante su vida útil, además de no poder cumplir con los requisitos de producción de sus clientes.

Acerca del autor

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Desafíos en la ventilación de moldes: velocidad de flujo y calidad

Descubra la ciencia detrás del sistema de venteo en el moldeado de plástico. Desde su funcionamiento básico hasta cómo el aire y el plástico interactúan para obtener piezas de calidad.

Leer MásCompuertas de túnel para diseñadores de moldes

De todos los tipos de compuertas, las de túnel son las menos estudiadas. Esto es lo que necesita saber para elegir el mejor diseño para su aplicación.

Leer MásChecklist para la fabricación exitosa de moldes inyección de plástico

Una guía integral sobre cómo optimizar el proceso de diseño y construcción de moldes de inyección de plástico, centrada en la prevención de problemas y la mejora continua.

Leer MásAcoplamiento en moldeo: puntas de boquilla y manguitos de bebedero

Examinamos por qué un mal acoplamiento entre la punta y el manguito afecta el moldeo por inyección. Aquí veremos qué buscar y cómo solucionarlo.

Leer MásLea a continuación

Cuándo y cómo reducir longitud no soportada de los pernos en moldes

Nota del editor: Esta es la segunda parte de un especial con cuatro entregas.

Leer MásPor qué se rompen los pines de expulsión en los moldes: máquina y sistema

Hay decenas de razones por las que los pines de expulsión se rompen. Muy pocas de ellas tienen algo que ver con los propios pines. En esta primera entrega discutiré cómo la máquina de moldeo y el sistema de expulsión pueden ser los culpables.

Leer MásPines de expulsión en moldes: fuerza, fricción y acabado superficial

Conozca cómo las fuerzas, la fricción, el acabado superficial y la lubricación pueden influir en la ruptura de los pines de expulsión de los moldes.

Leer Más