Compartir

¿Quiénes están detrás de las máscaras? Para luchar contra el COVID-19, el procesador Laminex compró una nueva línea de láminas PET de PTi, que un principio fabricará EPP. En la imagen, Robert Prewitt, gerente de planta de las instalaciones de Laminex, en Texas; Alejandro Jiménez, gerente de planta de Laminex, México; y Jesús Avelar, representante de ventas de PTi.

La pandemia global de coronavirus trajo el mes pasado a uno de los principales procesadores de láminas de México a Aurora, Illinois, para comprar una nueva línea de extrusión.

Laminados Extruidos Plásticos (Laminex) visitó Processing Technologies International (PTi) para comprar una de las líneas de extrusión de láminas del fabricante de maquinaria, directamente desde las instalaciones de su Centro de Desarrollo Tecnológico.

Inicialmente, Laminex utilizará la nueva línea para fabricar equipos de protección personal (EPP) para caretas faciales en una de sus plantas en Guadalajara, Jalisco.

La línea, que se espera que esté plenamente operativa a finales de julio, pasará a apoyar las actividades de Laminex en el suministro de láminas a una amplia gama de industrias, incluyendo embalaje, automoción, exhibidores de punto de venta, refrigeración y construcción. El núcleo del sistema que Laminex compró está un HVTSE de 85 mm y 52:1 L/D (extrusor de doble tornillo con alto vacío), que PTi ofrece a través de un acuerdo con el italiano Luigi Bandera.

La línea también estará equipada con una unidad de tren de arrastre de láminas GSVD661824 de la serie G, de PTi, y un sistema de bobinado de eje diferencial ACW6640/2. Ofrece una capacidad de producción de 2,200 lb/h. La línea también está equipada con un dado Nordson y un sistema de dosificación Doteco.

Laminex fue fundada en 1993, y comenzó con el procesamiento de láminas de PS para la industria de impresión. A lo largo de los años amplió su línea de productos para incluir PE, PS, PP, ABS, PETG y lámina hueca de PP. Con el sistema HVTSE DryerLess, de PTi, Laminex procesará lámina APET por primera vez. “Vemos una creciente necesidad de lámina APET en el mercado mexicano”, dice Robert Prewitt, gerente de planta de Laminex, en Mansfield, Texas. “Y estamos buscando crecer con el mercado”.

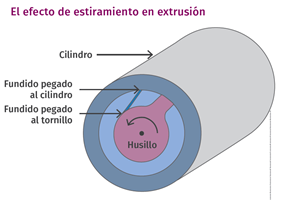

Se puede procesar una amplia gama de resinas en el sistema HVTSE sin necesidad de cambios de husillo, lo que Laminex considera ideal ya que procesa unos cuantos materiales diferentes en sus operaciones diarias. El procesador también encontró atractivo el hecho de que no es necesario previo (cristalizar y secar) el material.

En su lugar, un sistema de alto vacío elimina la humedad hasta 12000+ ppm. Esta tecnología también permite el procesamiento de hasta un 100% de remolido, un componente crítico para el ahorro de energía y para el reciclaje. “Nos impresionó la tecnología”, señala Prewitt. “No necesitamos un secador y un cristalizador, por lo que nos ahorra dinero, reduce el mantenimiento y mejora la eficiencia general de nuestro proceso”. Prewitt dice que Laminex procesará la lámina en espesores de 20-30 mm.

La línea que compró Laminex era una de las dos líneas de demostración que se tenían en funcionamiento en las instalaciones de PTi TDC, la segunda es un sistema Super G HighSpeed Model 3000-36D (75 mm) con una capacidad de producción para PP de hasta 2500 lb/h.

Laminex hará protectores faciales y pantallas en su sistema PTi HVTSE DryerLess, y luego láminas APET para embalaje y otras aplicaciones.

PTi se encuentra actualmente en etapas avanzadas de la construcción de una línea de producción de demostración que reemplazará a la que Laminex compró. Matt Banach, vicepresidente de ventas y marketing de PTI, dice que será su nueva generación de tecnología MultiResn DryerLess, además de una pila J-roll con rollos de enfriamiento auxiliares, sistema de recuperación de corte de bordes y otros componentes.

PTi dice que el TDC permite a los clientes llevar a cabo ensayos de extrusión de láminas en un nuevo equipo de producción a gran escala, utilizando a menudo sus propios materiales para demostrar el rendimiento general del equipo y las características relacionadas.

Contenido relacionado

Guía de limpieza para el sistema de plastificación

Todo lo que necesita saber sobre la limpieza y mantenimiento del sistema de plastificación. Descubra cómo minimizar el tiempo de parada y desperdicios en procesos de extrusión y moldeo por inyección.

Leer MásExtrusión de plásticos: entienda la viscosidad y temperatura de fusión

Comprenda cómo la viscosidad y la temperatura influyen en la extrusión de plásticos y su relación con las curvas de velocidad de cizallamiento.

Leer MásSoluciones para el desgaste en tornillos de extrusión

Aprenda las mejores prácticas para mejorar la calidad de la extrusión y prevenir el desgaste del tornillo.

Leer MásExtrusión y ventilación: claves para materiales compuestos

Conozca la importancia de la ventilación en la extrusión de materiales compuestos y cómo resolver problemas comunes en el proceso.

Leer MásLea a continuación

Pruebe este enfoque para limpiar su material reciclado

El CO2 se puede utilizar como un disolvente totalmente “verde” para eliminar muchos tipos de contaminación en plásticos reciclados sin necesidad de usar disolventes tóxicos.

Leer MásAlineación del extrusor: solo la mitad de la ecuación

¿La otra mitad? Alineación y soporte de equipos aguas abajo. Estas son las prácticas recomendadas.

Leer MásBolsas parables reciclables en PE: oportunidad para extrusores de película

La sostenibilidad y la Economía Circular son un desafío y una oportunidad para los productores de envases flexibles. Los empaques reciclables basados en estructuras multicapa totalmente en PE, que utilizan nuevas resinas y quizás técnicas como MDO u orientación biaxial, parecen ser los principales contendientes contra el vidrio, el metal y las estructuras de película multi materiales.

Leer Más