Trucos del Intercambio en RTOs y RSOs

Cuanto más sepa sobre estos diversores y cierres de coladas, más los usará. Aquí le mostramos cómo ponerlos a trabajar en su molde.

Comencemos definiendo qué es un RTO y un RSO. Un RTO (Runner Turn-Off) es un bloqueador de colada. Es un componente de molde de forma cilíndrica que se puede girar para evitar que el flujo de material fundido continúe por su camino, lo desvíe a un camino diferente, o ambos. Los RTO a menudo se ubican en la parte opuesta al bebedero, pero también se encuentran comúnmente en la intersección de una rama de la colada.

Un RTO es un tipo específico de un Runner Shut-Off más genérico o RSO. Un RSO puede ser redondo, cuadrado, rectangular o cualquier forma imaginable. Si bloquea o desvía el flujo de material, es un RSO (ver Fig. 1). Puede ser un pequeño inserto con una porción de una colada cortada. Dale la vuelta y bloquea el flujo de material. O puede ser extremadamente grande. Digamos, por ejemplo, que tenía dos insertos removibles de molde (MUD) en un marco en “H” y uno de los insertos tenía un problema, o simplemente quería moldear solo uno de los insertos. Puede rotar el inserto no deseado 180 °, lo que efectivamente hace que toda la cavidad y el macho establezcan un RSO, evitando que el flujo de material ingrese.

Los RSO generalmente se usan en moldes de familias, porque es común no necesitar todas las diferentes piezas durante cada programa de producción. Moldear piezas innecesarias y luego tirarlas o molerlas es todo menos eficiente. Los RSO se usan típicamente en moldes de dos placas, pero funcionan igualmente en moldes de tres placas.

Una ventaja para los RSO es que eliminan la necesidad de utilizar métodos poco recomendables para bloquear un punto de inyección.

¿Cuántos de ustedes han golpeado alguna vez una pieza de latón, cobre, aluminio o soldadura eléctrica en un orificio de una colada? (Ver Fig. 2.) Tal vez prefiera aplicar cianoacrilato (también conocido como Krazy-Glue) en una pequeña porción de una pieza moldeada y colocarlo estratégicamente en el corazón cerca del punto de inyección. O tal vez va tan lejos como para dejar una parte no deseada en la cavidad y quitar los pernos botadores a esa parte o perforar agujeros en la parte donde se encuentran los pernos botadores. Estos métodos no son infalibles; toman tiempo para instalarse o funcionar y pueden causar daños al molde, particularmente durante el botado.

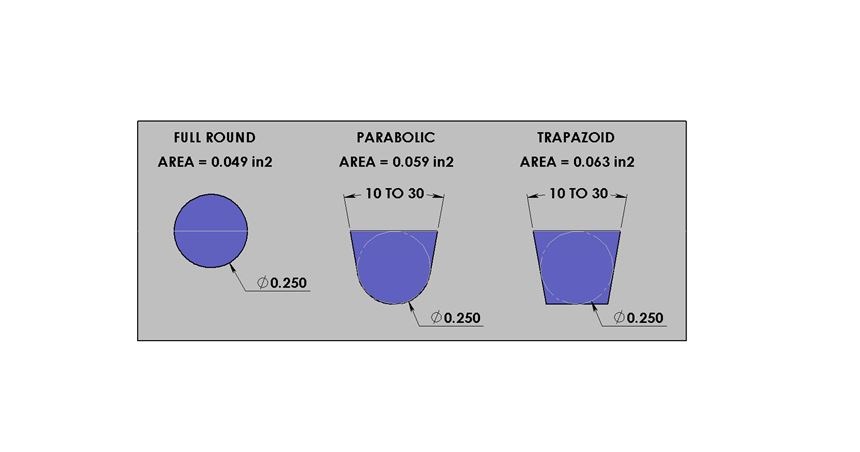

Antes de hablar sobre otros tipos de diseños de RSO, revisemos brevemente los diferentes tipos de formas de colada fría. Solo hay tres tipos que incluso deberían considerarse para los moldes de inyección. En orden de prioridad, son: redondo, parabólico y trapezoidal. Las coladas redondas son las más eficientes. Tienen la relación más baja de perímetro de sección transversal al área de sección transversal. Si está corriendo solo material virgen, las coladas redondas son el camino a seguir (Fig. 3).

Sin embargo, existen ventajas y desventajas para las coladas parabólicas y trapezoidales. Estas formas de colada solo deben maquinarse en un lado de la línea de partición y tienen una caída de presión menor que una colada redonda. Pero dependiendo del ángulo incluido, pueden usar entre un 20% y un 35% más de material que una colada redonda, lo que potencialmente puede extender el tiempo del ciclo de moldeo, especialmente si el robot o el extractor de coladas retiran la colada. Las coladas parabólicas y trapezoidales también pueden causar problemas estéticos con ciertos tipos de puntos de inyección, que es un tema para un artículo futuro.

Si tiene un diseño parabólico o trapezoidal de colada fría, solo necesita un RSO. Si tiene una colada redonda, necesitará un segundo RSO de acoplamiento en el lado opuesto del molde. Pero puede ser un poco creativo y evitar el tener que usar dos RSO haciendo una de estas dos cosas. Primero, puede tener una colada parabólica o trapezoidal cortada en el RSO, que alimenta a una colada redonda, pero debe asegurarse de dos características de diseño críticas. El área de la sección transversal de la sección trapezoidal debe ser igual o mayor que la de la colada redonda, y la cantidad de traslape debe ser suficiente, generalmente de 1.25 a 1.5 veces el área de la sección transversal. De lo contrario, restringirá el flujo de material, lo que provoca un pico indeseable en la presión de inyección. Mientras el material no sea sensible al corte por cizalla, este diseño puede ahorrarle unos pocos dólares y algunos dolores de cabeza.

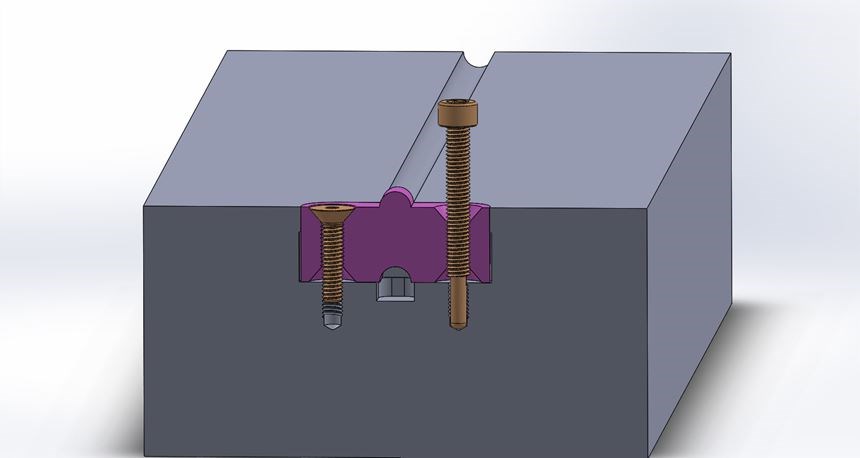

La otra cosa que puede hacer es tener un RSO con una protuberancia que se extienda hacia el lado opuesto del molde para cerrar esa mitad del canal de flujo (Fig. 5). En este diseño, los tornillos de cabeza plana # 8-32 se usan para asegurar el RSO en una cavidad en la base del molde. Los avellanados en ambos lados del RSO le permiten voltearlo y volver a asegurarlo en la base del molde. El recorte de medio circulo en la parte inferior del RSO tiene el mismo radio que la colada, que cuando se voltea, permite el flujo ininterrumpido de material. El pequeño diámetro interior entre ambos juegos de avellanado se perfora con una broca n. ° 19 (0.166 pulg.) y luego se machuela con una rosca n. ° 10-32. Se requiere la broca n. ° 19 para despejar el diámetro exterior de los tornillos n. ° 8. La razón de esta cuerda # 10-32, es un par de # 10-32 y se pueden utilizar tornillos de cabeza hueca para extraer fácilmente el RSO de su espacio.

Los extremos de los tornillos # 10 se bajan a 0.130 pulg. de diámetro. Este diámetro es más pequeño que el diámetro de la raíz de cuerda # 8-32 para evitar cualquier daño al inicio de la cuerda en el espacio donde se aloja. La longitud de la porción roscada es igual o mayor que dos veces la altura del RSO. Este tornillo modificado se llama tornillo de gato. Es una buena idea montar estos tornillos de gato directamente en el molde. Un método es perforar y machuelear dos agujeros en cualquier ubicación disponible, como una guía de alojamiento del botador o una placa de sujeción. Esto elimina la necesidad de pasar una cantidad incalculable de tiempo tener que buscarlos más tarde.

Aunque este RSO es para una colada redonda, también se puede configurar para una colada parabólica o trapezoidal. Este tipo de RSO se puede montar a ambos lados de la línea de partición, lo que puede ser muy útil si hay una línea de agua u otra obstrucción en el camino.

Por último, dado que los componentes del molde de acoplamiento generalmente se "asientan", es una buena idea orientar el RSO. Un método para garantizar que el RSO esté siempre en la orientación adecuada es maquinar las dos esquinas en un extremo del inserto con un radio diferente al de las dos esquinas opuestas. Por ejemplo, si un extremo tenía un par de radios de 1/8 pulg. y el extremo opuesto tenían radios de ¼ pulg., solo hay una forma posible de que el RSO se pueda instalar en el bolsillo del molde. Si observa detenidamente la Fig. 1, puede ver que así es exactamente como se maquinaron esos RSO.

Acerca del autor

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Gerhard Czech: visionario de la industria de plásticos en México

Entre la comunidad de la industria de plástico, Gerhard Czech es una figura de gran reconocimiento por su experiencia y trayectoria. Inició su periplo en nuestro país hace más de 36 años, durante los cuales ha sido testigo y protagonista del crecimiento del sector. Nos habló de su visión de la coyuntura actual y de los nuevos retos que emprenderá antes de su retiro.

Leer MásQué son los sistemas de colada caliente y cómo funcionan

Un experimentado transformador de plásticos aborda los beneficios, las mejoras y los problemas cotidianos de las coladas calientes, luego de trabajar por décadas con varias marcas en el mercado de estos sistemas.

Leer MásHasco inaugura centro de servicio técnico para colada caliente en México

Ante el crecimiento y dinamismo de la transformación de plásticos en México, Hasco invierte en ampliar sus capacidades de servicio al cliente para los sistemas de colada caliente en Querétaro, México.

Leer Más6 factores clave para evaluar un sistema de colada caliente

Aprenda cómo seleccionar un sistema de colada caliente que satisfaga las necesidades de fabricantes de moldes y moldeadores por inyección para mejorar la calidad y reducir costos.

Leer MásLea a continuación

Moldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer MásAsí van las proyecciones en economía circular para los plásticos

¿Qué tan cerca estamos de alcanzar la meta de lograr empaques plásticos 100 % reusables, reciclables y compostables para 2025? ¿Qué acciones vienen en curso para cumplirlas? Entrevista exclusiva con la Fundación Ellen MacArthur sobre el panorama de los plásticos en la economía circular en el mundo y en América Latina.

Leer MásCambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer Más