Tendencias clave en manufactura aditiva de plásticos para 2025

La manufactura aditiva de plásticos y polímeros se está transformando con el uso de materiales avanzados y nuevas tecnologías de impresión 3D. Estas son algunas de las innovaciones que redefinirán los procesos industriales.

Los materiales más usados en impresión 3D industrial incluyen polímeros reforzados con fibra de carbono, materiales biodegradables como PLA, metales de alta resistencia y composites avanzados, que ofrecen propiedades térmicas y mecánicas mejoradas.

Fuente: Envato.

La manufactura aditiva, también conocida como impresión 3D, ha cambiado en los últimos años, consolidándose como una tecnología clave en el sector de plásticos. Con aplicaciones que abarcan desde la producción de componentes industriales hasta dispositivos personalizados para el sector médico, esta tecnología ofrece ventajas significativas en términos de eficiencia, sostenibilidad y capacidad de personalización.

Con una capacidad para reducir hasta un 30 % el desperdicio de material en procesos productivos y acelerar el desarrollo de prototipos en un 50 %, según un informe de la consultora Wohlers Associates, la impresión 3D está transformando las operaciones industriales.

En 2025, las tendencias emergentes prometen ampliar aún más sus posibilidades, impulsadas por avances en materiales, tecnologías y enfoques sostenibles.

Materiales avanzados y composites

El desarrollo de materiales avanzados y composites para impresión 3D continúa cambiando la manufactura aditiva al ofrecer propiedades mejoradas como mayor resistencia, flexibilidad y capacidad térmica. Estas características habilitan la producción de componentes más funcionales y duraderos, diseñados para satisfacer las demandas de aplicaciones industriales especializadas.

En 2025, una de las tendencias más destacadas será la creciente adopción de materiales que optimizan las propiedades mecánicas y funcionales de los productos impresos. Los biopolímeros y materiales reciclados están liderando un cambio significativo, respondiendo a la necesidad de prácticas de manufactura más sostenibles.

Entre los materiales más prometedores, los compuestos reforzados con fibra de carbono se posicionan como fundamentales en sectores como el automotriz y el aeronáutico. Su combinación de ligereza y alta resistencia resulta clave para reducir peso sin comprometer el rendimiento, una prioridad en aplicaciones de alta exigencia.

Además, los avances en medicina destacan por su capacidad para personalizar soluciones a través de biomateriales impresos en 3D. Prótesis, implantes y herramientas quirúrgicas a medida son algunos de los desarrollos ya implementados, mientras que la impresión de tejidos y órganos representa un horizonte cada vez más cercano.

Mirando hacia el futuro, los materiales multifuncionales emergen como una apuesta sólida. Estas soluciones combinan propiedades eléctricas, ópticas o incluso capacidades de autocuración, ampliando las posibilidades de la manufactura aditiva. Paralelamente, los materiales inteligentes, capaces de responder a estímulos externos como temperatura o campos eléctricos, y las opciones personalizadas para aplicaciones específicas, consolidan el potencial de esta tecnología.

Ejemplos concretos reflejan el impacto de estos desarrollos:

- Polímeros reforzados con fibra de carbono: componentes estructurales para las industrias aeroespacial y automotriz, donde la alta resistencia y bajo peso son imprescindibles.

- Materiales biodegradables como PLA: ideales para aplicaciones médicas y de embalaje, con ventajas sostenibles gracias a su capacidad de descomposición en el medio ambiente.

- Materiales conductivos: utilizados en electrónica flexible, sensores y actuadores, facilitando dispositivos más avanzados.

- Materiales termoestables: ofrecen estabilidad dimensional y resistencia térmica, especialmente valiosos en entornos automotrices y aeroespaciales.

Impresión multimaterial

La manufactura aditiva, o impresión 3D, fabrica objetos capa por capa a partir de materiales como polímeros o metales. Utiliza modelos digitales CAD que guían la deposición controlada del material, permitiendo crear componentes complejos con alta precisión.

Fuente: Envato.

Las técnicas de impresión multimaterial permiten la creación de piezas con propiedades específicas en diferentes áreas de un mismo componente. Este enfoque, que integra materiales con características diversas, como rigidez, elasticidad o conductividad, amplía significativamente las posibilidades en la manufactura aditiva, ofreciendo soluciones más funcionales y eficientes para una amplia gama de aplicaciones.

El desarrollo de impresoras 3D capaces de trabajar con múltiples materiales simultáneamente marca un avance notorio. Estas máquinas posibilitan la fabricación de componentes complejos con propiedades diferenciadas, eliminando la necesidad de ensamblajes adicionales. Por ejemplo, en una sola operación es posible combinar juntas flexibles con estructuras rígidas, optimizando tanto la funcionalidad como la producción.

Esta tecnología está transformando sectores clave como el automotriz, el aeroespacial y la medicina, donde la complejidad de los componentes exige soluciones innovadoras. En la industria automotriz, se pueden imprimir piezas que combinen materiales rígidos para la estructura y polímeros flexibles para absorber impactos.

Por su parte, en el sector médico, la impresión multimaterial permite fabricar dispositivos adaptativos que integren biocompatibilidad y flexibilidad, como prótesis y dispositivos personalizados que mejoran la interacción con el cuerpo humano.

La integración de materiales inteligentes en el proceso amplía aún más las posibilidades. La combinación de polímeros con materiales conductores y sensores está dando lugar a dispositivos capaces de responder a estímulos externos, como temperatura, presión o luz. Estas funcionalidades son esenciales para el diseño de productos interactivos y adaptativos en sectores como la electrónica de consumo, dispositivos médicos avanzados y soluciones industriales automatizadas.

Las técnicas de impresión multimaterial se basan en la deposición de diferentes materiales en capas sucesivas, utilizando tecnologías como:

- Extrusión de múltiples filamentos: emplea varios extrusores para depositar distintos materiales en las áreas deseadas.

- Deposición de material fundido (FDM) con múltiples cabezales: alterna cabezales de impresión intercambiables para trabajar con diferentes materiales.

- Impresión de resina digital (DLP): utiliza luz para curar resinas de distinta composición, permitiendo la creación de piezas con propiedades mecánicas y estéticas variadas.

Sostenibilidad y reciclaje de materiales

La manufactura aditiva está adoptando un enfoque cada vez más sostenible, centrado en el desarrollo de polímeros biodegradables y sistemas específicos de reciclaje para impresión 3D. Estas innovaciones buscan reducir el impacto ambiental al reutilizar plásticos desechados y promover materiales que puedan integrarse de manera segura en procesos industriales.

Por otro lado, la reutilización de plásticos reciclados, como botellas PET o residuos posindustriales, está aumentando gracias a tecnologías que convierten estos materiales en filamentos para impresoras 3D, ofreciendo una alternativa sostenible y de alto rendimiento.

La manufactura aditiva reduce el desperdicio hasta un 30% al usar materiales precisos. Además, facilita el uso de polímeros biodegradables y plásticos reciclados, disminuyendo la huella ambiental en aplicaciones industriales y de embalaje.

Fuente: Envato.

Un ejemplo de esta tendencia es la utilización de plásticos reciclados en sectores como la construcción, donde se crean estructuras impresas en 3D que combinan durabilidad con una menor huella ambiental. Asimismo, los polímeros biodegradables están siendo adoptados en aplicaciones médicas y de embalaje, donde su capacidad para descomponerse rápidamente aporta ventajas ambientales clave.

El futuro de la sostenibilidad en manufactura aditiva está definido por avances significativos, como:

- Materiales híbridos: la combinación de polímeros biodegradables, reciclados y aditivos avanzados permitirá mejorar propiedades mecánicas como resistencia y flexibilidad, abriendo nuevas aplicaciones en sectores como la automoción y la aeroespacial.

- Uso de residuos no convencionales: el desarrollo de tecnologías para transformar residuos agrícolas, orgánicos e industriales en materias primas para impresión 3D está ganando impulso, potenciando la innovación en materiales alternativos.

Impresión 3D a gran escala

Gracias al desarrollo de impresoras de gran formato y tecnologías avanzadas, ahora es posible producir piezas de gran tamaño en menos tiempo y con menores costos.

El avance en técnicas como la sinterización selectiva por láser (SLS) y la fusión selectiva por láser (SLM) permite crear estructuras robustas y ligeras, esenciales en aplicaciones industriales donde el peso y la resistencia son factores críticos. Además, la deposición de material fundido (FDM) se ha optimizado para adaptarse a proyectos de mayor envergadura, ampliando las posibilidades de diseño y fabricación.

Los materiales juegan un papel clave en esta evolución. Polímeros reforzados con fibra de carbono, metales de alta resistencia y otros materiales de ingeniería han expandido las aplicaciones de la impresión 3D a gran escala, satisfaciendo las demandas de industrias con altos estándares de desempeño.

La adopción de esta tecnología no solo se debe a su capacidad para producir piezas grandes, sino también a los beneficios que ofrece. Entre ellos destacan la reducción de costos operativos, el ahorro de tiempo en los ciclos de producción y la posibilidad de crear geometrías complejas sin la necesidad de ensamblajes adicionales. Además, las empresas pueden aprovechar la personalización masiva, fabricando productos adaptados a necesidades específicas en grandes volúmenes.

El futuro de la impresión 3D a gran escala está marcado por el desarrollo de materiales compuestos que combinan propiedades mecánicas avanzadas, como resistencia al calor y flexibilidad, con características específicas para cada aplicación.

También se está explorando la integración de tecnologías híbridas, como la impresión 3D combinada con mecanizado, para fabricar piezas aún más funcionales y complejas.

Contenido relacionado

Unilever y Serioplast: innovación en botellas con impresión 3D

La alianza entre Unilever y Serioplast integra impresión 3D en la fabricación de botellas, acelerando el desarrollo y mejorando la eficiencia.

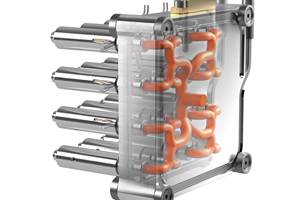

Leer MásManufactura aditiva: nuevas posibilidades en inyección de plástico

La calidad de las superficies inyectadas utilizando canales calientes representa desafíos para la impresión 3D como alternativa para la fabricación de los canales de flujo dentro del distribuidor. Descubra cómo la manufactura aditiva contribuye en el moldeo por inyección multicomponente.

Leer MásNPE 2024: impresión 3D y su impacto en la industria de plásticos

La manufactura aditiva fue protagonista en NPE 2024 con tecnologías avanzadas en impresión 3D, optimizando la creación de moldes y piezas para diversas aplicaciones.

Leer MásImpresión 3D en plásticos: de prototipos a personalización masiva

Desde prototipos funcionales hasta producción en serie, la impresión 3D redefine la manufactura plástica con innovación en moldes, automatización y personalización.

Leer MásLea a continuación

Conceptos básicos de manufactura aditiva

Manufactura aditiva es un término de moda tanto en la industria manufacturera como también en sectores de consumo masivo. Entienda de qué se trata y cuáles son sus alcances para la industria de plásticos.

Leer MásLa manufactura aditiva busca abrirse paso en la fabricación de moldes

El sector de inyección de plásticos encuentra un aliado en la manufactura aditiva para la fabricación de moldes e insertos. Conozca algunas aplicaciones y tecnologías.

Leer MásImpresión 3D de polímeros: aplicaciones y selección de materiales

Descubra cuál es el rol de los plásticos en el mundo de la impresión 3D y conozca sus ventajas, sus aplicaciones y su similitud con los materiales de inyección de plástico. Encuentre, además, tips para elegir los materiales para su proyecto de impresión 3D.

Leer Más