Análisis de contenido de vidrio en polímeros: TGA vs prueba de ceniza

Descubra cómo medir el contenido de vidrio en polímeros con análisis termogravimétrico (TGA) y prueba de ceniza, sus ventajas y desventajas.

El contenido de relleno de un material debe medirse con frecuencia, como una práctica de control de calidad o para solucionar algún problema, donde se necesita comprobar la especificación del contenido del relleno. Para efectos de este artículo limitaremos nuestra discusión al contenido de vidrio.

La determinación del contenido de vidrio en un polímero por métodos térmicos es relativamente sencilla, ya que la mayoría de polímeros están basados en carbono y, por lo tanto, se descomponen en aire a temperaturas no superiores a 650ºC 1202ºF.

A esta temperatura, el vidrio es muy estable y mantendrá su forma original, por lo que cualquier residuo que queda en la conclusión de la prueba puede ser examinado para determinar si se trata de fibra larga, fibra corta, vidrio molido, gránulos, etc.

Prueba de ceniza y análisis termogravimétrico (TGA)

Hay dos opciones principales para hacer esta medición: La prueba de ceniza y el análisis termogravimétrico (TGA). La prueba de ceniza es mucho más simple y utiliza instrumental menos costoso. Consiste en pesar una muestra y, a continuación, colocarla en un crisol que se lleva a un horno, donde se calienta hasta que se descompone todo el polímero. Entonces, se pesa la ceniza restante y se calcula el contenido del relleno.

Siempre es aconsejable examinar el residuo para asegurar que el relleno no tiene otros componentes. Por ejemplo, si la muestra es blanca puede contener TiO2, que también es estable a la temperatura de prueba y permanecerá en la conclusión de la misma.

Ventajas y desventajas del TGA frente a la prueba de ceniza

Muchos materiales pueden contener solamente 1-2% de pigmento blanco, que no alterará el resultado del contenido de ceniza de manera apreciable, especialmente si el contenido de vidrio es relativamente alto (30-50%). Sin embargo, algunas resinas de color oscuro en su estado natural, tales como el sulfuro del polifenileno y la polieterimida, requieren niveles de TiO2 del 10% para lograr el color deseado.

Un analizador termogravimétrico consta de una balanza analítica muy sensible, un horno que puede ser calentado de manera programada y un software que monitorea continuamente la masa de la muestra y hace un gráfico en función de la temperatura.

Mientras la prueba de ceniza proporciona información sobre el comienzo y el final de la condición de la muestra, el TGA muestra todo el proceso. Su desventaja es que sólo puede trabajar con muestras pequeñas (10-50 mg), mientras que la prueba de ceniza utiliza de 2-3 g y, por lo tanto, proporcionan una muestra más representativa.

Características de descomposición de diferentes polímeros

Sin embargo, la capacidad de poner en una gráfica el proceso de pérdida de peso es una parte importante de la identificación material, puesto que muchos polímeros tienen rangos de temperatura distintivos sobre los cuales se descomponen. Si la prueba se inicia en el nitrógeno y luego se cambia a aire u oxígeno, después de que se ha ido todo el polímero que puede quitarse en nitrógeno, se produce un segundo punto de datos, la relación entre las pérdidas de peso en las dos atmósferas.

Diferentes polímeros forman diferentes cantidades de carbón cuando se calientan en nitrógeno y luego pierden esa masa restante cuando se calientan en el aire. Materiales como el polietileno y polipropileno no producen carbón — toda la muestra se descompone en nitrógeno. El ABS y el nailon suelen producir cerca de 2% de pérdida de peso de polímero como carbón; el policarbonato da 25%; y el PPS perderá casi exactamente la misma cantidad de masa durante la segunda etapa de la prueba de oxígeno, que durante la primera parte de la prueba que se ejecuta en nitrógeno.

Eliminación del carbón en polímeros

Para los polímeros que producen un alto nivel de carbón, es esencial que la muestra esté expuesta a oxígeno o aire a una temperatura muy alta que elimine el carbón para que no se considere en el cálculo de relleno.

Examinar visualmente la ceniza al final de la prueba es un paso importante para garantizar la eliminación completa del carbón que se forma durante la descomposición del nitrógeno. Si el residuo es negro, entonces el oxígeno no se introduce correctamente y algunas de las masas restantes son carbón de polímero y no relleno. Si no se considera la presencia de carbón de polímero, todo el residuo se declara como contenido de cenizas.

Errores en la determinación del contenido de relleno

Recientemente leí un informe sobre el contenido de relleno de una poliamidaimida comercial, que se sabe contiene rellenos inorgánicos. Sin embargo, el informe mostró un "contenido de relleno" de casi 60%. Luego, una lectura más detallada demostró que los resultados habían sido obtenidos mediante TGA en nitrógeno. La poliamida-imida es un material que produce un nivel muy alto de carbón, y en el informe se había registrado este carbón como ceniza.

Polímeros de base silicio: el caso de las siliconas

Pero ¿qué pasa si el polímero no tiene base carbono, pero sí una base de silicio, como la silicona? La cadena principal del polímero de silicona contiene silicio y oxígeno pero no carbón. Sin embargo, hay grupos de carbono conectados por el lado de la cadena principal del polímero que se descompone a altas temperaturas.

La figura 1 muestra la química de la unidad de repetición de lo que genéricamente es un polímero de silicona. El nombre químico formal para el polímero es siloxano de polidimethyl. El término de siloxano se refiere a los vínculos SiO que forman la cadena principal y los grupos CH3 son conocidos como grupos metilo. Las siliconas más frecuentemente usadas hoy son los elastómeros. Pero las siliconas han existido como termoestables rígidos durante muchos años y a menudo contiene muchos rellenos. Por lo tanto, es probable que sea de interés conocer el contenido del relleno.

Dificultades en la determinación del contenido de relleno en siliconas

La dificultad para determinar el contenido de relleno de estos materiales está en poder diferenciar entre la fibra de vidrio en el compuesto y el vidrio que se crea cuando se descompone el polímero de silicona. Cuando se descomponen las siliconas, sólo los grupos metilo son eliminados; y el SiO sigue estando en la cadena principal. Podemos utilizar nuestro conocimiento de los pesos atómicos para calcular la proporción del peso perdido y el peso retenido.

El peso atómico del silicio es 28, el oxígeno es 16, el carbono es 12 y el hidrógeno, 1. Haciendo algunos cálculos simples podemos ver que la masa total de la unidad de repetición de silicona es 74 unidades de masa atómica. De esta cantidad, 30 unidades de masa atómica (40% del total) se perderán durante la descomposición, mientras que el otro 60% se mantendrá.

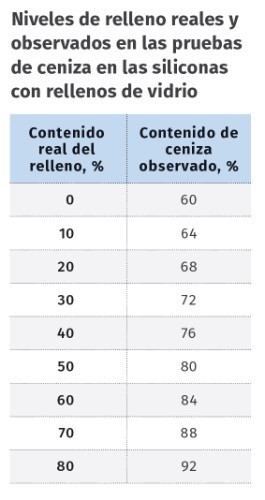

Y ya que el vidrio es principalmente dióxido de silicio, la composición química del residuo de polímero se verá como relleno de vidrio. Así que un TGA o una prueba de ceniza realizada en una silicona sin relleno producirán un contenido de ceniza de 60%; nunca puede ser inferior a este valor.

A menudo veo informes donde se han realizado pruebas de ceniza o TGA en un material referido como una silicona y desconfío casi siempre del contenido reportado del "relleno", porque muy pocos analistas consideran la contribución del polímero a la cantidad de residuo inorgánico. Por ejemplo, una silicona con 50% de relleno de vidrio producirá un contenido de ceniza de 80%. El 30% adicional proviene de la porción de polímero que queda junto con el vidrio como residuo no combustible.

La tabla muestra la relación entre el contenido de relleno actual y lo que se observa cuando se realiza la prueba de ceniza o TGA. La concordancia mejora cuando la cantidad del relleno real aumenta, pero los dos valores nunca serán exactamente iguales.

Hemos demostrado otra variación en lo que se considera un proceso sencillo para determinar el contenido de cenizas de un material. Está claro que el pensamiento creativo también es necesario en un proceso analítico, y demuestra que a veces las cosas no son como parecen.

Contenido relacionado

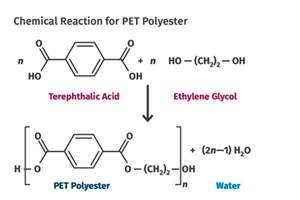

Síntesis y polimerización del PET: métodos y factores

Explore los diferentes métodos y factores en la producción de PET, desde la síntesis del monómero hasta la policondensación en estado sólido.

Leer MásHistoria de los polímeros: el PET

Descubra cómo el polietileno tereftalato (PET) evolucionó de ser un material para fibras y textiles a convertirse en una fuerza en el empaque.

Leer Más¿Qué es el poliestireno (PS)? tipos y aplicaciones desglosadas

Conozca los diferentes tipos de poliestireno (GPPS, HIPS, EPS) y sus variadas aplicaciones en sectores como la salud, construcción y electrónica.

Leer MásDiez consejos para recortar los ciclos de moldeo de preformas PET

Descubra cómo mejorar los tiempos de ciclo en moldeo por inyección centrándose en técnicas eficientes de enfriamiento, especialmente para preformas gruesas.

Leer MásLea a continuación

Así van las proyecciones en economía circular para los plásticos

¿Qué tan cerca estamos de alcanzar la meta de lograr empaques plásticos 100 % reusables, reciclables y compostables para 2025? ¿Qué acciones vienen en curso para cumplirlas? Entrevista exclusiva con la Fundación Ellen MacArthur sobre el panorama de los plásticos en la economía circular en el mundo y en América Latina.

Leer MásInnovación en empaques de pared delgada: tecnología y sostenibilidad

El mercado global de envases de pared delgada está en constante evolución y abarca una amplia gama de aplicaciones y materiales. En el presente artículo exploraremos este mercado, su crecimiento, tendencias emergentes, impacto de la pandemia por COVID-19 y sus proyecciones para los próximos años según un reciente estudio publicado por Mordor Intelligence.

Leer MásOportunidades de la Industria 4.0 para la nueva normalidad en México

La pandemia ha generado graves afectaciones en diversas actividades y sectores económicos de todo el mundo. Sin embargo, detrás de esos problemas llegaron grandes oportunidades, como la adopción acelerada de la digitalización y la diversificación del portafolio de muchas empresas. Aquí la Industria 4.0 tiene mucho que ofrecer.

Leer Más

.jpg;width=70;height=70;mode=crop)