Cómo dimensionar la altura de la barrera en su proceso de extrusión

Aquí tenemos una manera menos compleja de dimensionar adecuadamente el espacio de la barrera para husillos de doble filete.

Me he encontrado con una variedad de espacios de barrera en husillos de doble filete aparentemente sin relación con el diseño de la sección de plastificación. Si se realiza correctamente, la longitud de la barrera se convierte automáticamente en una función de la elección del diseñador para el área de plastificación y su longitud resultante.

El flujo del material fundido sobre el espacio de la barrera es controlado por la velocidad de plastificación, lo cual es un cálculo complejo. En general, la altura de la barrera debe ser mayor que el espesor de la película de material fundido, de modo que toda la masa fundida puede pasar por el filete de la barrera con el flujo de arrastre natural.

Una altura demasiado restringida causará acumulación de material fundido en el canal del material solido y terminará reduciendo la velocidad de plastificación. En sentido opuesto, una altura que es muy grande puede permitir el paso de material sin fundir (crudo) al canal de material fundido, donde es más difícil fundirlo.

El espacio de la barrera es típicamente medido desde el D.E. (diámetro exterior) de los filetes del husillo, tal como si la película entre el filete principal y la pared del cilindro se asume permanecerá estática. De acuerdo con el libro de texto publicado en 1970 por Van Nostrand Reinhold Co., “Principios de Ingeniería de Plastificación en Extrusión”, por Zehev Tadmor e Imrich Klein, el espesor de la película durante la fusión en el canal de los sólidos puede ser representado por:

δ ={[2K(Tb-Ts)+μVj2]x / Vbx ρ[Cs(TM-TB) + λ]X }1/2

El problema es que algunos de estos valores están cambiando constantemente y son difíciles de obtener a todo lo largo de la zona de fusión, tal como (μ) la viscosidad en la interfase de la película y el sólido; (Ts) la temperatura del material solido debajo de la película; y (TM) la temperatura del material fundido en la película. Adicionalmente, el área superficial sobre los sólidos en el canal (X), la velocidad de compresión, y el paso entre los filetes puede cambiar, afectando la formación de la película fundida.

Es difícil hacer incluso una estimación promedio de algunos de los valores debido a su naturaleza en constante cambio. Los otros valores en el cálculo de la masa fundida de película son todos conocidos o pueden calcularse a partir de la geometría del husillo, las rpm del husillo, y las temperaturas del cilindro.

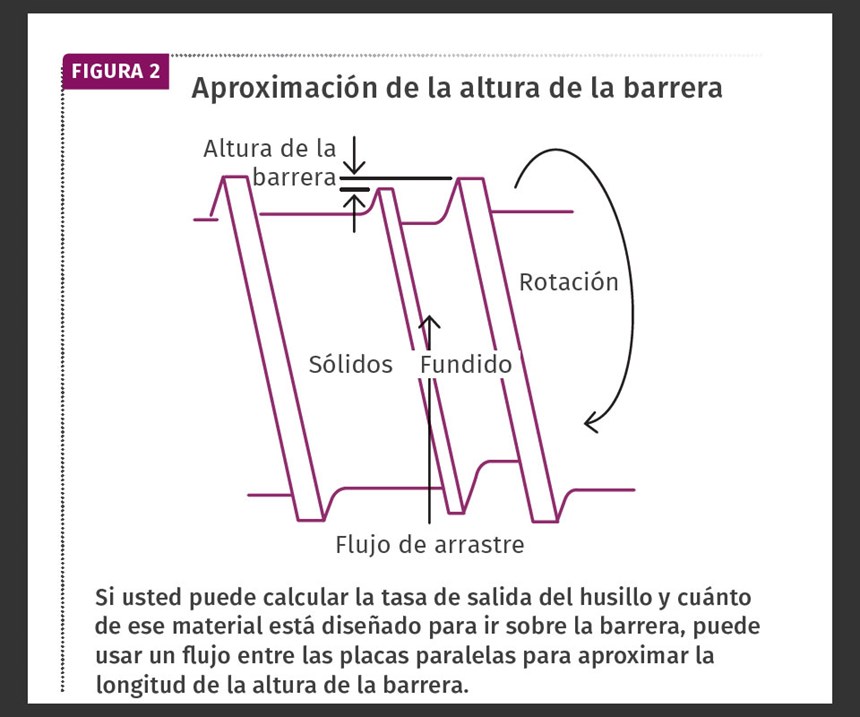

Así que, desde un punto de vista rápido, ¿qué se puede hacer para dimensionar la altura de la barrera sin tener que lidiar con los cálculos complejos para el espesor de la masa fundida de película? Bien, si puedes calcular el consumo del husillo y cuánto de esa cantidad se ha diseñado para pasar por la barrera, puedes utilizar el flujo de arrastre entre las placas paralelas para estimar el tamaño de la altura de la barrera. (Ten en mente que muchos husillos barrera permiten que una porción del material plástico pase a través del canal de los sólidos sin pasar por la barrera.) El cálculo es:

QD=(WHV)/2 Donde:

QD= La porción del plástico que pasará por la barrera (en.3/seg.)

W= Longitud axial de la barrera (pulgadas.)

H= Altura de la barrera desde el cañón D.I. (pulgadas)

V= Velocidad periférica del husillo (pulgadas/seg.)

Eso hace que la ecuación para el dimensionamiento de la altura de la barrera quede como:

H=2QD/WV

La expresión en la primera ecuación está dividida entre dos porque la velocidad del flujo de arrastre con una placa en movimiento (cañón) contra la placa fija (los filetes del husillo) es de forma triangular, con el plástico en el plato fijo siendo cero y el plato móvil Vb(ver Fig. 1)

Diferentes factores pueden afectar el flujo sobre los filetes de la barrera además del flujo de arrastre. El primero es la diferencia de presión entre los sólidos y los canales de material fundido, pero esto es generalmente positivo y ayuda al flujo. También considerar: el movimiento radial del husillo en el cañón y la formación no uniforme de la masa fundida de película debido al diseño del husillo.

En consecuencia, es una buena idea permitir para que se generen estas posibilidades al sobredimensionar la altura de la barrera. El ancho del filete de la barrera tiene un efecto mínimo en el flujo del material plástico sobre la barrera. La experiencia ha demostrado que el doble del valor calculado es una buena opción, y aumentarlo demás no muestra una mejora.

Esta no es una solución rigurosa pero funciona bien para el diseño de husillos de doble filete y ahorra mucho tiempo.

Contenido relacionado

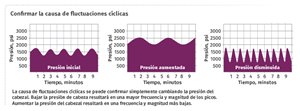

Extrusión: solucione el flujo desigual o surging en husillos de dos etapas

Explore las causas de la inestabilidad en husillos de dos etapas y descubra soluciones prácticas para garantizar un funcionamiento óptimo en extrusión de plásticos.

Leer MásExtrusión de plásticos: proceso, máquinas extrusoras y aplicaciones

Desde la elección del material hasta la producción final, descubra cómo funciona la extrusión de plásticos, los distintos procesos y máquinas extrusoras disponibles y cómo elegir el material ideal según la aplicación.

Leer MásExtrusión: resuelva problemas de estabilidad de salida

Aprenda cómo el ajuste de la longitud llena en la zona de dosificación y la presión del cabezal pueden mejorar el rendimiento de una extrusora.

Leer Más¿Por qué y cuándo debe recristalizar su scrap de PET?

Ya sea que usted fabrique botellas de PET mediante moldeo por soplado o extruya lámina APET, producirá desechos amorfos en el proceso. El manejo que usted le dé a este material afectará sus costos de producción. La re-cristalización puede ayudarle.

Leer MásLea a continuación

Extrusión de calidad: tolerancias y flujo uniforme

Aprenda cómo la temperatura de fusión influye en la estabilidad del flujo del dado y cómo evitar variaciones que afecten la calidad en la extrusión.

Leer Más¿Cuál es el husillo de barrera para su proceso de extrusión?

Eso depende, principalmente, de los requisitos de fusión del polímero.

Leer MásDiseño del tornillo de extrusión: impacto y predicciones

Descubra cómo el diseño del tornillo de extrusión interactúa con el polímero y la presión del cabezal, y los desafíos en las predicciones de producción

Leer Más

.jpg;width=70;height=70;mode=crop)