Extrusión: por qué no existen cabezales realmente universales

Las características de flujo de los diferentes polímeros varían considerablemente. Por lo tanto, aunque las funciones de ajuste están disponibles, la mayoría de cabezales deben diseñarse para cada polímero.

Cualquier cabezal de extrusión puede producir una forma específica solo con un rango relativamente estrecho de polímeros. Esto es porque los polímeros son no newtonianos en su comportamiento; tienen diferentes características de reducción de la viscosidad a velocidades de cizallamiento crecientes.

La sensibilidad al cizallamiento está relacionada en gran medida con el peso molecular y la distribución del peso molecular, que varían ampliamente entre diferentes polímeros y entre grados dentro de la misma familia de polímeros. Para compensar, muchos cabezales tienen incorporadas características ajustables para compensar las variaciones de flujo causadas por la variación de la viscosidad los diferentes materiales.

Para ilustrar este punto, se realizó un ejemplo de cálculo de flujo para un perfil en forma de esquina simple con tres polímeros diferentes. Este ejemplo muestra la variación en el perfil con cada polímero e ilustra la falta de universalidad.

Si un perfil de LDPE con un MFI de 2 se extruyera a 100 lb / h (1,03 in.3 / seg), tendría una velocidad lineal de aproximadamente 22 pies/min. Suponiendo que la geometría interna original del cabezal se diseñó correctamente para producir la forma deseada con un LDPE de MFI 2, ¿cómo se vería con un PP homopolímero con un MFI de 5 o un PET con un IV de 0,76?

El flujo volumétrico para el PP y el PET se ajustaron a la misma salida volumétrica para compensar las diferencias en densidad y así aclarar el análisis. Si los dos "pies" del perfil se tratan como rectángulos separados para el análisis de flujo, la diferencia en la velocidad de los pies con los materiales diferentes (LDPE de 2 MI, PP de 5 MFI y PET de 0,76 IV) produciría resultados como los de la ilustración adjunta.

De acuerdo con los coeficientes de la ley de potencia, el LDPE y el PP tienen tendencias similares en cuanto a viscosidad, por esto, a pesar de que la viscosidad del PP es aproximadamente dos tercios de la del LDPE, el flujo permanece relativamente equilibrado. El pie vertical del perfil de esquina tendrá un caudal aproximadamente un 18% mayor que el pie horizontal y distorsionará la forma de la pieza.

Es la situación opuesta para el PET, que tiene una viscosidad aproximadamente dos tercios más alta que el LDPE. La baja sensibilidad al cizallamiento en el PET crea un 80% más de flujo en el pie horizontal, desequilibrando por completo la forma del perfil. Las diferencias en el flujo son causadas por las diferencias en la velocidad de cizallamiento en los pies, siendo el pie vertical la mitad del grosor del pie horizontal.

A la misma velocidad lineal en ambas piernas, la velocidad de cizallamiento está desequilibrada debido a la diferencia del espesor entre el pie horizontal y el vertical. Con la velocidad de cizallamiento cambiando exponencialmente en función del ancho de los pies y la viscosidad cambiando logarítmicamente con la velocidad de cizallamiento, es muy difícil anticipar los cambios de flujo sin el beneficio de los datos reológicos ni los cálculos de flujo.

Los coeficientes de la ley de potencia de los polímeros son una referencia del grado en el que los polímeros cambian su viscosidad con la velocidad de cizalladura, pero son demasiado generales para ser utilizados con fines computacionales y varían incluso dentro del mismo tipo de polímero. Trabajando a partir de datos reológicos reales, este PP bajó su viscosidad más que el LDPE, pero incluso más de lo que indicaban los coeficientes de la ley de potencia. Esto es probablemente debido al peso molecular reducido, como lo representa el MFI superior.

El PET tuvo un gran cambio en el flujo de los dos pies y reflejaba más la diferencia en los coeficientes de la ley de potencia, aunque todavía estaba muy lejos de lo que podría usarse con fines computacionales. Este análisis muestra que los valores de los coeficientes de la ley de potencia no reflejan las diferencias reales observadas en el flujo del cabezal para cada polímero, pero siguen siendo un indicador general de las posibles variaciones en el flujo. En consecuencia, los datos reológicos son necesarios para determinar como la variación de la viscosidad con la velocidad de cizalladura afectará el rendimiento del flujo en el cabezal.

El análisis muestra que las características de flujo de diferentes polímeros varían considerablemente, haciendo que el diseño del cabezal se especialice en un polímero individual. Esto se aplica a todo tipo de cabezal excepto a un uno con un perfil sólido redondo que se alimenta en el centro. Cuanto más grande es el cabezal y/o mayor es la variación en el espesor de la pieza, más afectan al flujo los efectos de la variación de la viscosidad.

Muchos cabezales tienen características ajustables para darles un rango más amplio, como barras de restricción o anillos de presión ajustables en el caso de cabezales tubulares. Incluso los cabezales para perfil pueden tener insertos para darles más rango, pero se debe hacer algo en cada uno para compensar las características de variación de la viscosidad con la velocidad de cizalladura para cada grado y tipo de polímero.

Contenido relacionado

Diseño de dados para extrusión: desafíos en perfiles complejos

Conozca los retos que enfrentan los diseñadores de dados al trabajar con perfiles complejos en la extrusión de polímeros y cómo la tecnología de simulación puede facilitar el proceso.

Leer MásExtrusión: solución de problemas del desgaste de tornillos y cilindros

Mantener extrusoras de un solo tornillo al máximo rendimiento supone un desafío constante. El desgaste del tornillo puede reducir la eficiencia de la máquina, manifestándose en aumentos de temperatura y disminuciones en la velocidad de producción. Este artículo expone las técnicas para medir y combatir el desgaste, así como las decisiones económicas asociadas al reemplazo de componentes.

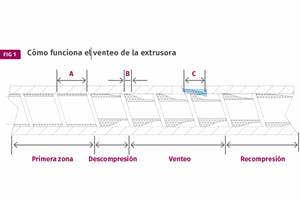

Leer MásDiseño de tornillos ventilados para extrusoras: guía completa

El diseño de zonas de ventilación para extrusoras de un solo tornillo requiere comprender el flujo del polímero en los canales del tornillo. Algunos diseños son más eficaces que otros. Aquí diversas pautas.

Leer MásExtrusión de plásticos: proceso, máquinas extrusoras y aplicaciones

Desde la elección del material hasta la producción final, descubra cómo funciona la extrusión de plásticos, los distintos procesos y máquinas extrusoras disponibles y cómo elegir el material ideal según la aplicación.

Leer MásLea a continuación

Moldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer MásInnovación en empaques de pared delgada: tecnología y sostenibilidad

El mercado global de envases de pared delgada está en constante evolución y abarca una amplia gama de aplicaciones y materiales. En el presente artículo exploraremos este mercado, su crecimiento, tendencias emergentes, impacto de la pandemia por COVID-19 y sus proyecciones para los próximos años según un reciente estudio publicado por Mordor Intelligence.

Leer MásEconomía circular de los plásticos en la realidad comercial

Estas son algunas tecnologías, ya disponibles en el mercado, que buscan ayudar a mejorar e implementar la circularidad de los plásticos.

Leer Más

.jpg;width=70;height=70;mode=crop)