Historia de los polímeros: el tereftalato de polibutileno (PBT)

Explore la historia y las características clave del poliéster, así como las diferencias y aplicaciones del PBT, PET y PTT.

Si bien las oportunidades de mercado para el poliéster PET en fibras para tejidos (la forma semicristalina) y en botellas de bebidas (la forma amorfa) crearon un crecimiento sustancial durante el periodo comprendido entre principios de la década del cincuenta y mediados de los setenta, la lenta cristalización del polímero lo convertía en una mala opción para procesos como el moldeo por inyección.

Los primeros intentos de crear materiales para este tipo de proceso de conversión dieron como resultado una deficiente resistencia al impacto y la necesidad de temperaturas del molde superiores a 150 °C (302 °F) para lograr una cristalización completa.

Evolución del tereftalato de polibutileno (PBT)

El primer intento exitoso de hacer que el material fuera más fácil de usar para los moldeadores por inyección provino de DuPont en 1978. Sin embargo, casi una década antes se comercializó una variación de la química del PET que sorteaba los problemas que presentaba el PET. Se trataba del tereftalato de polibutileno (PBT).

Celanese fue la primera compañía en introducir PBT en 1969, seguida de cerca por GE Plastics en 1972. Las primeras aplicaciones se dieron en los mercados eléctricos y electrónicos, en los que se reconoció que las propiedades del material, así como las dimensiones de las piezas moldeadas eran más estables que las producidas en nailon una vez que los materiales se equilibraban con la humedad atmosférica.

Análisis químico: diferencias entre el PBT y PET

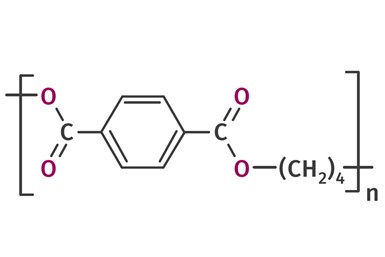

Estructura de la unidad repetitiva en Polibutileno Tereftalato (PBT). El PBT se produce esencialmente por la misma reacción química que se utiliza para hacer el PET, pero con la sustitución de butilenglicol por etilenglicol.

Crédito: M. Sepe.

La química del PBT es muy similar a la del PET, pero hay una sutil diferencia que trae consigo una mezcla de ventajas y desventajas.

La figura adjunta muestra la estructura química de la unidad de repetición en el PBT. El polímero se produce, esencialmente, por la misma reacción química utilizada para hacer PET, pero con la sustitución de butilenglicol por etilenglicol.

Debido a que el butilenglicol es un alcohol de cuatro carbonos y el etilenglicol un alcohol de dos carbonos, la estructura polimérica resultante contiene un segmento más largo de la cadena lineal de carbono en cada unidad repetitiva. Estos segmentos se mueven con mayor libertad a escala molecular y diluyen así el efecto fortalecedor y endurecedor del anillo aromático.

Esta movilidad molecular mejorada promueve una tasa más rápida de cristalización en el PBT. Como consecuencia, el PBT es siempre semicristalino, tanto en sus formas con rellenos como sin rellenos.

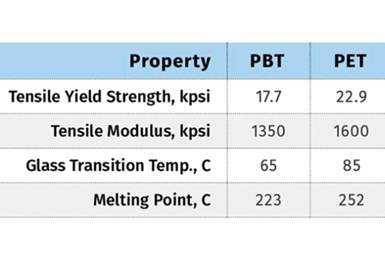

Esta dilución de la contribución del anillo aromático tiene un costo que puede observarse si se comparan las propiedades del PET y del PBT. Sin embargo, es importante comparar manzanas con manzanas. En el estado sin relleno, el PET es típicamente amorfo y el PBT semicristalino. La tecnología para obtener un nivel útil de cristalinidad en el PET incluye la incorporación de rellenos, siendo la fibra de vidrio la más utilizada.

La tabla adjunta ofrece una imagen de las propiedades térmicas y mecánicas clave para un grado reforzado con vidrio del 30 % de cada familia. Estos muestran que una vez que la formulación del PET se ajusta para lograr la cristalinidad, el empaquetamiento más denso de los anillos aromáticos proporciona una clara ventaja en el rendimiento.

Esta ventaja de rendimiento llevó a muchos usuarios finales a pasar del PBT reforzado al PET reforzado, una vez que se resolvió el problema de cristalización lenta en 1978. Pero hubo desafíos. Primero, para lograr un nivel adecuado de cristalinidad en cualquier polímero semicristalino, es necesario elevar la temperatura del molde por encima de la temperatura de transición vítrea del polímero.

Desafíos de cristalización y sensibilidad a la hidrólisis en PBT y PET

Entonces, mientras que el PBT puede cristalizar completamente a temperaturas de molde superiores a 75 °C (167 °F), el PET requiere una temperatura de molde más cercana a 95 °C (203 °F). Y esto es para un PET óptimamente nucleado.

Muchos fabricantes de materiales que ingresaron al mercado de PET reforzado después de DuPont introdujeron materiales que requerían temperaturas de molde de 120 °C (248 °F) con el fin de obtener una cristalización completa. Esto representaba una barrera significativa para muchos procesadores, ya que requería el uso de sistemas de aceite caliente o agua a presión.

Otra diferencia notable entre PBT y PET es su sensibilidad a la hidrólisis. Mientras que la cristalización del PET proporciona una medida de resistencia a la hidrólisis para su uso en fibras y tejidos, el material es notablemente sensible a la degradación hidrolítica a temperaturas de procesamiento por fusión.

Avances en acabados superficiales y tereftalato de politrimetileno (PTT)

El PBT tiene esta misma sensibilidad, pero la velocidad a la que el PBT se hidroliza es significativamente más lenta y los procesadores a menudo se salen con la suya moldeando PBT húmedo, mientras que moldear PET húmedo casi siempre resulta en una desastrosa pérdida de rendimiento mecánico.

Los procesadores familiarizados con el moldeo de PBT suelen tener problemas con la degradación del polímero cuando comienzan a procesar PET. Esto ha dado lugar a muchos mitos sobre la dificultad involucrada en el secado del PET en comparación con el PBT.

Pero los estudios han demostrado que las tasas de eliminación de humedad en los dos polímeros, en cualquier conjunto dado de condiciones de secado, son esencialmente las mismas. La diferencia es que el PBT a menudo puede tolerar contenidos de humedad que exceden el máximo recomendado, siempre y cuando las temperaturas de fusión sean lo suficientemente bajas y los tiempos de residencia del cilindro sean cortos.

El PET no tolerará tales condiciones. Entonces, si un moldeador encuentra problemas con el secado de PET, es muy probable que también haya tenido problemas para secar PBT, pero tal vez no se haya dado cuenta.

Peor aún, el PET reacciona tan eficientemente con el exceso de humedad, que no exhibirá los defectos de moldeo tradicionales asociados con el material húmedo. Las piezas moldeadas a partir de PET húmedo se ven tan bien o mejor que las piezas moldeadas a partir de PET seco.

Otra distinción interesante entre el PET y el PBT es que, para los grados reforzados de moldeo por inyección, el PET tiende a una viscosidad de fusión más baja y, por lo tanto, logra más fácilmente un acabado rico en resina en las piezas moldeadas. Esto ha llevado al desarrollo de mezclas de los dos polímeros para mejorar el acabado superficial del PBT.

La serie Valox 800, de GE Plastics (ahora SABIC), fue un primer ejemplo del uso de este enfoque de mezcla para lograr un acabado superficial óptimo en piezas moldeadas, y todavía está disponible comercialmente.

Un tercer tipo de poliéster encaja en este patrón químico general y se sitúa entre el PBT y el PET. Se conoce comercialmente como tereftalato de politrimetileno (PTT), pero podría haberse llamado fácilmente tereftalato de polipropileno, ya que tres grupos de metileno en una secuencia se denominan propileno.

Así como el PET tiene dos grupos metileno como parte de la unidad de repetición del polímero, y el PBT tiene cuatro, el PTT tiene tres. Por lo tanto, es bastante fácil predecir el comportamiento del material y sus propiedades interpolando entre el PET y el PBT.

El PTT se produce al hacer reaccionar ácido tereftálico con propilenglicol (más propiamente 1,3-propanodiol). Curiosamente, fue desarrollado en 1941 por las mismas dos personas que crearon por primera vez el PET, John Rex Whinfield y James Tennant Dickson. Si bien la utilidad de PTT fue reconocida para su uso en fibras desde el principio, el material no se comercializó debido al costo asociado con la producción de propilenglicol.

Shell Chemical comenzó a producir propilenglicol en grandes cantidades en la década de 1960, y en la década de 1990 los químicos de Shell aplicaron un proceso conocido como hidroformilación al óxido de etileno para aumentar significativamente la producción de propilenglicol.

Esto abrió la puerta a la producción comercial de PTT. En forma de fibra se llama Corterra, y RTP Company comercializa una amplia variedad de compuestos PTT para el procesamiento de fusión. Al igual que el PBT, se puede suministrar sin relleno o con una variedad de rellenos y refuerzos.

Estas tres químicas que entran en la categoría general de poliéster son solo la punta del iceberg. La química del poliéster es extremadamente versátil y muchos materiales comerciales contienen química de poliéster, incluso si no llevan un nombre que sugiera tal conexión. En nuestra próxima entrega revisaremos algunos de ellos.

Acerca del autor

Michael Sepe

Consultor independiente sobre materiales y procesamiento, a nivel global, cuya compañía, Michael P. Sepe, LLC, tiene su sede en Sedona, Arizona. Tiene más de 40 años de experiencia en la industria del plástico y asesora sus clientes en selección de materiales, diseño para manufactura, optimización de procesos, solución de problemas y análisis de fallos. Contacto: (928) 203-0408 • mike@thematerialanalyst.com

Contenido relacionado

Poliésteres PBT y PET: la cristalinidad hace la diferencia

Descubra las diferencias clave entre los poliésteres PBT y PET en términos de química, estructura y aplicaciones industriales.

Leer MásEl reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

Leer Más¿Qué es y cómo funciona el reciclaje mecánico de plásticos?

El reciclaje mecánico de plásticos es un proceso clave para enfrentar desafíos ambientales y económicos. Este enfoque sostenible y eficiente disminuye la contaminación y promueve una economía circular al reutilizar materiales como el polipropileno, el polietileno y el PET.

Leer MásLa verdad sobre los envases y empaques plásticos: beneficios y desafíos

¿Más plásticos que peces en el mar? Descubra la verdadera historia de los plásticos, su reciclaje, gestión e impacto ambiental desde una perspectiva técnica.

Leer MásLea a continuación

Historia de los polímeros: polímeros básicos

Esta entrega de la columna aborda cómo surgieron los ‘cuatro grandes’ polímeros básicos: polipropileno, polietileno, poliestireno y PVC.

Leer MásHistoria de los polímeros: desafíos del fenólico

La creación de un invento como el fenólico puede rastrearse a través de una larga cadena de acontecimientos y colaboradores. Esta es la historia completa.

Leer MásHistoria de los polímeros: baquelita o fenólico

En esta entrega hablamos del descubrimiento de la baquelita, el primer polímero verdaderamente sintético, conocido hoy como fenólico.

Leer Más

.jpg;width=70;height=70;mode=crop)