Llenado por volumen y no por peso: claves para el moldeo de plásticos

Descubra las diferencias y similitudes entre las etapas de llenado y empaque en el moldeo de plástico. Entienda cómo impactan el producto final, por qué es importante y cómo hacer una pieza desde la primera etapa.

Cuando se procesa a través del “Moldeo Científico”, la inyección de plástico en el molde o la cavidad se separa en dos etapas: llenado (o “primera etapa”) y empaque y sostenimiento (“segunda etapa”).

Durante las últimas semanas he estado recibiendo muchos correos electrónicos y he tenido varias discusiones centradas en qué tan completa debería estar la pieza al final de la primera etapa. Y como queremos una pieza completa superior al 90% al final de la primera etapa, ¿significa esto por peso o por volumen? Buena pregunta. ¿Dónde encontramos las respuestas?

Diferencias entre la primera y la segunda etapa

Para comenzar, definamos los términos, ya que hay una gran cantidad de nombres, etiquetas o expresiones diferentes para la primera y la segunda etapa. Se han utilizado términos como llenado, empaque, sostenimiento, alta presión, baja presión, V-a-P, etc. ¿Todos significan lo mismo o hay diferencias? Tener numerosos términos que no están claramente definidos nos lleva a la locura. Hace que la comunicación sea difícil, genera malentendidos y confusión, y hace que la capacitación sea especialmente difícil.

Entonces, para aclarar lo que quiero decir con la primera y la segunda etapa, vea la Fig. 1, que es un gráfico de presión de inyección (presión sobre el material) vs. tiempo que representa la primera y la segunda etapa. Este gráfico es típico para la mayoría, pero no para todos los procesos de moldeo por inyección. (No se aplicaría, por ejemplo, a micromoldeo, donde las piezas son demasiado pequeñas para separar la primera etapa de la segunda etapa).

En resumen, la primera etapa llena la pieza por encima del 90% de su capacidad, y la segunda etapa empaca la pieza con la cantidad restante de plástico necesario para terminar de llenar la pieza, eliminar los rechupes y proporcionar las dimensiones de pieza adecuadas.

A continuación, vamos a cubrir el procedimiento para hacer una pieza solo con la primera etapa.

Cómo realizar una pieza con la primera etapa

El objetivo es hacer un disparo corto que sea mayor al 90% del llenado. Parece bastante simple; después de todo, las instrucciones para hacer una pieza solo con la primera etapa es eliminar la segunda etapa. El problema es que hay tres formas diferentes de eliminar la segunda etapa:

- Poner el tiempo de la segunda etapa en cero.

- Llevar la presión de la segunda etapa a un valor muy bajo. Sugiero de 5 a 50 psi (0.5-3.5 bar) y deje al menos 0.50 seg o más en el tiempo de la segunda etapa.

- Lleve el tiempo de la segunda etapa a cero y reduzca la presión a un valor bajo.

Pruebe cada una ... Mi apuesta es que no producirá la misma pieza en una sola etapa. ¿Entonces cual es el mejor? Sugiero el segundo enfoque, y permítanme explicar por qué. Existe la cuestión del impulso o el exceso de desplazamiento en la mayoría de las máquinas de inyección. Es decir, el husillo no se detiene en la posición de corte ajustada. Es crítico que el procesador vea, comprenda y maneje este exceso de recorrido en el desarrollo de la primera etapa.

Además, es fundamental que el procesador garantice que esta pieza de una sola etapa se realice en condiciones en las que la inyección o la primera etapa no estén limitadas por la presión. Muchos van con un 10% más de presión ajustada o disponible contra la presión máxima real durante la inyección. Me parece que esta regla común es inadecuada.

¿Qué tan llena debe estar la pieza en la primera etapa?

Entonces, ahora que conocemos el procedimiento para realizar una pieza en una sola etapa, ¿qué tan llena debe estar? No hay respuesta fácil aquí. En algún lugar entre el 90 y el 99,9% del total, con base en el volumen, no en el peso.

Los factores que influyen en esto son el tipo de pieza, el número de cavidades, el balance para el llenado, una línea de soldadura al final del llenado, una bisagra delgada, etc. La conclusión para el 99% de las piezas que se moldean: la pieza de una sola etapa debe ser visiblemente incompleta, no estar llena con rechupe. ¿Pero por qué por volumen y no por peso?

Los correos electrónicos y blogs que he recibido y leído cubren una variedad de razones para el volumen o el peso, que tratan sobre la densidad de material fundido frente a la densidad del material sólido, los rechupes, el regreso del husillo y otros factores. Para mí, la respuesta del volumen, proviene del estudio de las curvas de presión en la cavidad y de la presencia del desgaste en las líneas de partición junto con la consiguiente generación de rebaba en las piezas.

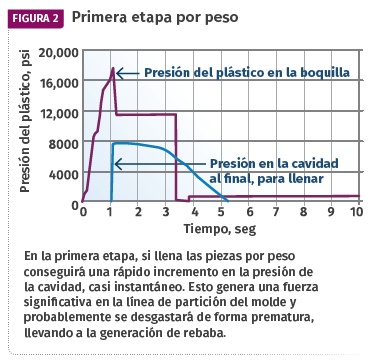

La figura 2 proporciona la curva de presión de inyección en la primera y segunda etapa, junto con una curva de presión al final de la cavidad para una primera etapa desarrollada por peso. Tenga en cuenta el rápido aumento casi instantáneo de la presión de la cavidad. Esta es una fuerza significativa en la línea de partición del molde y probablemente se desgastará prematuramente, generando rebaba en algún punto.

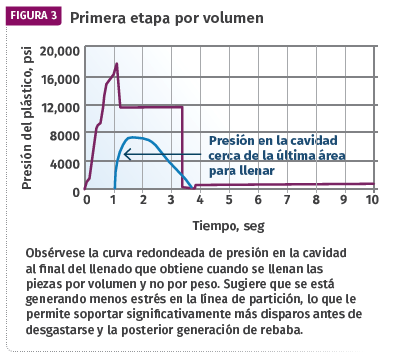

La figura 3 proporciona la curva de presión de inyección para la primera y segunda etapa, junto con una curva de presión del llenado de la cavidad para una primera etapa desarrollada por volumen. Obsérvese la curva redondeada de presión en la cavidad al final del llenado. Sugiere que se está generando menos estrés en la línea de partición, lo que le permite soportar significativamente más disparos antes de desgastarse y la posterior generación de rebaba. Por favor, comprenda que hay una serie de factores que influyen en el desgaste de la línea de partición; este es solo uno de varios. Además, la forma de una curva de presión en la cavidad al final del llenado depende de la pieza.

En resumen, desarrolle la primera etapa con el tiempo en el temporizador de la segunda etapa y en función del volumen. Debería proporcionar menos desgaste en la línea de partición.

Acerca del autor

John Bozzelli

Es el fundador de Injection Molding Solutions (Moldeo Científico) en Midland, Michigan, un proveedor de servicios de capacitación y consultoría para moldeadores por inyección, incluyendo LIMS, y otras especialidades. Póngase en contacto con el autor en john@scientificmolding.com o scientificmolding.com

Contenido relacionado

Optimice el proceso de moldeo por inyección con Cp y el Cpk

Aprenda a aplicar el Cp y el Cpk para mejorar el proceso de moldeo por inyección de plásticos y obtener piezas de alta calidad que cumplen con las especificaciones requeridas.

Leer MásPuntas de boquilla: impacto y selección en moldeo por inyección

Descubra la relevancia de las puntas de boquilla en moldeo por inyección. Aprenda sobre tipos comunes, problemas y técnicas de reemplazo.

Leer MásClaves para seleccionar el cañón correcto en inyección de plásticos

Análisis técnico sobre la elección del cañón de plastificación. Conozca las ventajas de utilizar dos cilindros y cómo maximizar la eficiencia en el moldeo.

Leer MásImpacto del remolido en el moldeo: análisis y estrategias

Comprenda las complejidades del material remolido, desde su definición hasta su uso. Descubra estrategias alternativas para optimizar su aplicación.

Leer MásLea a continuación

Evite fallos: guía de pruebas para moldes de inyección de plásticos

Entienda la importancia de las pruebas de moldes de inyección de plásticos y cómo pueden optimizar su producción. Descubra cómo realizar pruebas efectivas con nuestra guía.

Leer MásAsí van las proyecciones en economía circular para los plásticos

¿Qué tan cerca estamos de alcanzar la meta de lograr empaques plásticos 100 % reusables, reciclables y compostables para 2025? ¿Qué acciones vienen en curso para cumplirlas? Entrevista exclusiva con la Fundación Ellen MacArthur sobre el panorama de los plásticos en la economía circular en el mundo y en América Latina.

Leer Más

.jpg;width=70;height=70;mode=crop)