Cómo dimensionar compuertas, canales y bebederos, parte 4: acabado superficial de los canales

Cómo hacer que el tamaño del bebedero, canales y compuerta se acerquen a los valores ideales en el primer intento.

Compartir

Lea a continuación

Nota del editor: Esta es la cuarta parte de un especial con cinco entregas. Puede encontrar las ligas de la serie completa a continuación:

En la primera parte de esta serie hablé sobre la importancia del adecuado dimensionamiento de las profundidades y anchos de las compuertas. En la parte 2 cubrí dos tipos diferentes de compuertas, así como la longitud y el tiempo de congelación o sellado de la compuerta. En la parte 3 hablé de las compuertas de borde y los tamaños de los canales. Este mes hablaré sobre el acabado superficial de los canales, revisaré algunos consejos y explicaré cómo dimensionar el buje del bebedero.

Varios expertos de la industria dicen que los canales deben pulirse con el mismo acabado superficial que la cavidad, o entre 5 y 50 micropulgadas (RMS). Esto es, en teoría, necesario para minimizar la caída de presión y ayudar con la liberación del molde. Incluso si esta teoría fuera cierta, sospecharía que sería casi inconmensurable y probablemente intrascendente.

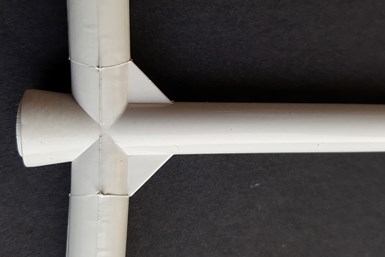

No es deseable tener una gran masa en la línea de partición, pero reducir el tamaño del orificio del bebedero resulta peor. Es mejor reducir la longitud o la conicidad interna del buje del bebedero, usar un buje hecho de una aleación de cobre, aumentar el enfriamiento alrededor del buje, agregar refuerzos en la unión del bebedero con el canal principal (que se muestra aquí) o reemplazar por un sistema de buje caliente.

Otro experto dice que no cree que un canal deba pulirse en lo absoluto, a menos que sea necesario para fines de expulsión. Dice que el acabado de la superficie no importa porque el plástico exhibe un flujo tipo fuente. A medida que el plástico fundido fluye por un canal, se adhiere y solidifica a las superficies frías del molde. Una vez que se pega, tiene velocidad cero. El centro de la masa fundida continúa fluyendo, como una fuente, y deposita continuamente material adicional desde el centro caliente hasta las frías paredes exteriores.

Tengo una perspectiva alternativa sobre si es deseable o no pulir los canales de alimentación. Existe una correlación directa entre el acabado de la superficie y el área de la superficie. Si un canal tiene marcas de corte profundas, presenta un área de superficie mayor en comparación con uno que fue pulido. Tener un acabado superficial rugoso en las secciones de canal más gruesas podría ser útil para reducir el tiempo de solidificación. Por el contrario, un acabado superficial suave en la rama más delgada del canal que alimenta la compuerta, podría ser útil para garantizar que la masa fundida no se solidifique demasiado rápido, lo que podría afectar la capacidad de empacar las cavidades. El único aspecto negativo que se me ocurre en relación con no pulir un sistema de canal frío es que este dará un mal aspecto al cliente y pensará que es un trabajo hecho a medias.

Cualquiera que sea su creencia, debe pulir el buje del bebedero y cualquier tipo de subcompuerta para ayudar al desmoldeo. Este requisito de pulido no se aplica a todos los materiales. Las poliolefinas y la mayoría de los elastómeros funcionan mejor con un acabado ligero pulido al vapor, después de eliminar las marcas de corte. Este acabado reduce la tensión superficial para facilitar la liberación.

Determine la dimensión “o” del bebedero

Al investigar para este artículo encontré muy poca información sobre cómo determinar el mejor tamaño de orificio para un buje de bebedero. Eso me pareció muy extraño, porque el tamaño del orificio del bebedero es extremadamente importante. En efecto, es la compuerta que alimenta el sistema interno de suministro de masa fundida del molde. Y al igual que una compuerta de cavidad, no querrás que sea demasiado grande o pequeña.

En varios libros de texto y guías de diseño de proveedores de materiales leo cosas como “El diámetro en la salida del orificio debe ser aproximadamente 1 mm mayor que el diámetro del canal principal” y “El diámetro de salida del bebedero debe ser al menos 1.5 mm mayor que el espesor de la pared de la pieza que se está moldeando”. Pensé para mí: estas son dos de las cosas más tontas que he leído. Nunca dimensioné un bebedero con base en lo pequeño o lo grande que será donde se encuentra con el canal primario o en el espesor de pared de la pieza.

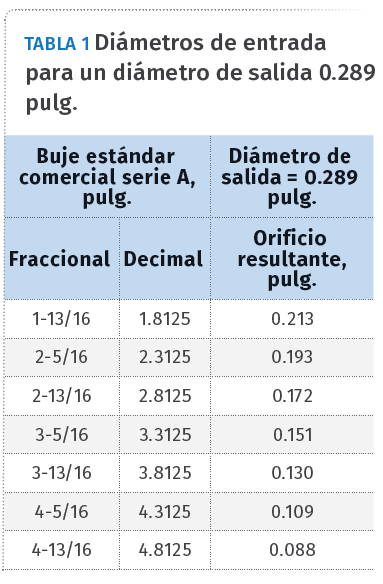

Tabla 1. Diámetros de entrada para un diámetro de salida 0.289.

Supongamos que tiene un canal principal con un diámetro de 0.250 pulgadas. Usando esa primera recomendación, el diámetro de salida del buje del bebedero debe ser 0.250 pulgadas + 0.039 pulgadas (1.0 mm) = 0.289 pulgadas. La tabla 1 muestra cuál sería el orificio resultante o el diámetro de entrada para las siete longitudes de buje estándar comercial, serie A, disponible con el cono interno estándar de ½ pulgada/ft o 2,37 ° incluido. Puede ver que incluso el buje del bebedero más corto tendrá una entrada restrictiva para un canal de ¼ de pulgada.

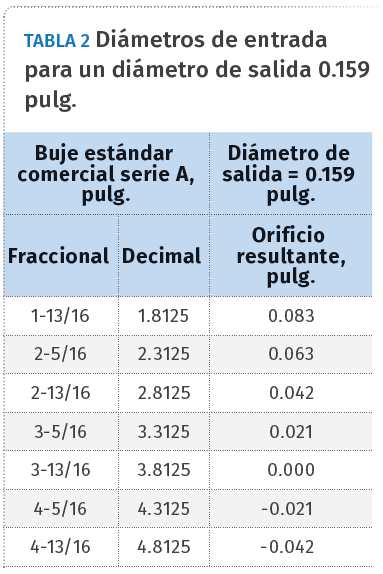

La segunda recomendación es aún peor. Digamos que la pieza tiene un espesor de pared uniforme de 0.100 pulgadas. Usando esta lógica, el diámetro de salida del buje debe ser 0.159 pulgadas. La tabla 2 muestra nuevamente cuál sería el diámetro del orificio o de entrada resultante para las siete longitudes de bujes comerciales de la serie A disponibles, con el mismo cono interno estándar. ¡No solo es el buje corto muy restrictivo, sino que en bujes largos aparecen números negativos!

Según mi experiencia, la mayoría de las veces, el orificio del bebedero tiene un tamaño insuficiente. Muchos diseñadores simplemente no saben cómo determinar el diámetro adecuado del bebedero. De hecho, en algunos casos, un bebedero con tamaño insuficiente se congeló antes que el canal o la compuerta de la pieza. Por eso, cuando realiza un estudio de sellado o congelado de compuerta debe registrar el peso frente al tiempo de retención para las partes y el canal por separado. El peso del canal debe seguir aumentando después de que el peso de las piezas deje de aumentar. Si no es así, significa que el bebedero o una de las ramas del canal es de tamaño insuficiente y se congeló antes de que lo hiciera la compuerta de la pieza. Nunca podrá controlar su proceso si eso sucede.

Existe otro problema con orificios de tamaño insuficiente, que rara vez, si es que alguna vez, son considerados. Si le dijera que la cantidad de cizallamiento impartido al material cuando atraviesa un buje puede ser mayor que la cantidad de cizallamiento que atraviesa una compuerta, probablemente diría: “¿Cómo puede ser eso posible cuando una compuerta está tan pequeña y el orificio del buje es tan grande? Para demostrarlo, revisemos estas dos fórmulas para calcular la tasa de cizalladura aparente. La primera fórmula es para formas redondas, como el orificio de un bebedero o un subgate cónico. La tasa de cizalladura aparente es igual a 32Q ÷ (π × D3), donde Q es el caudal del polímero y D es el diámetro del orificio redondo.

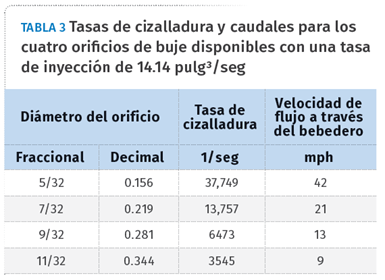

Tabla 3. Tasas de cizalladura y caudales para los cuatro orificios de buje disponibles con una tasa de inyección de 14.14 pulg3/seg.

Usando esta fórmula, veamos la tasa de cizalladura y el caudal del material que pasa por diferentes bujes con diferentes diámetros. Si tiene una máquina con un husillo de 3 pulgadas y una velocidad de inyección de 2 pulgadas/seg, la tasa de flujo o Q será de 14.14 pulgadas3/seg. La tabla 3 enumera las tasas de cizalladura y los caudales para los cuatro diámetros de orificio de buje disponibles en el comercio para este caso. Obviamente, cuanto menor sea el diámetro del orificio, más rápido fluirá el material a través de él. Cuanto más rápido fluya el material, mayor será la velocidad de corte. Nota: Velocidad de flujo (mph) = caudal (pulgadas3/seg) ÷ Área de flujo (pulgadas2) × 0.0568.

La segunda fórmula de tasa de cizalladura es para formas rectangulares, como una compuerta de borde. La tasa de cizalladura aparente es igual a 6Q ÷ (W × H2), donde Q es nuevamente el caudal del polímero, W es el ancho de la compuerta y H es la altura de la compuerta. A modo de ejemplo, supongamos una compuerta con 0.070 pulgadas de profundidad y 0.150 pulgadas de ancho.

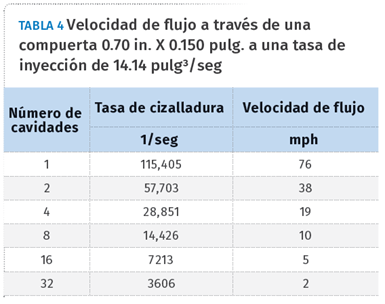

Tabla 4. Velocidad de flujo a través de una compuerta 0.70 in. X 0.150 pulg. a una tasa de inyección de 14.14 pulg3/seg.

La tabla 4 especifica la tasa de cizalladura y la velocidad en cada compuerta para moldes con varias cavidades, nuevamente usando un caudal de inyección de 14.14 pulgadas3/seg. A medida que aumenta el número de cavidades, la tasa de cizalladura y la velocidad disminuyen en consecuencia. Al comparar la tabla 3 con la tabla 4 se observa que, según el orificio del buje y la cantidad de cavidades, puede o no haber un problema. En este ejemplo, si tuviera un buje con un diámetro de 7/32 pulgadas tendría más cizalladura que en las compuertas de un molde de 16 o 32 cavidades.

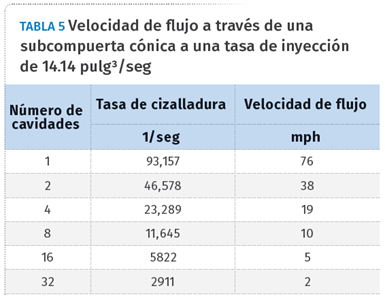

Tabla 5. Velocidad de flujo a través de una subcompuerta cónica a una tasa de inyección de 14.14 pulg3/seg.

Como soy el tipo de persona que simplemente no puede detenerse, decidí comprobar algo. Tomé la compuerta de borde del ejemplo pasado con profundidad de 0.070 pulgadas y ancho de 0.150 pulgadas y calculé cuál sería el diámetro para un subgate cónico que tuviera exactamente la misma área de flujo (0.070 pulgadas × 0.150 pulgadas = 0.0105 pulgadas2). El cálculo me arroja una compuerta con un diámetro de 0.124 pulgadas. Luego utilicé la fórmula de tasa de cizalladura para áreas de flujo redondas. Los resultados se muestran en la tabla 5 y son los que esperaba. El subgate redondo tenía una cizalladura ligeramente menor que la compuerta de borde rectangular. Esto se debe a que una puerta redonda tiene una relación más baja entre el área de flujo y la longitud del perímetro que una compuerta rectangular. Si bien las compuertas de borde son mi preferencia, recuerde que tendrán un corte ligeramente mayor que un subgate con un área de flujo equivalente.

Volviendo a cómo determinar el tamaño del orificio del buje de un bebedero, utilice la misma fórmula que usamos para estimar los diámetros de los canales en la Parte 3 de esta serie. Por ejemplo, si el diámetro del canal principal fuera de 0.250 pulgadas, el orificio del buje de un bebedero sería: DFEED = 0.250 × 21/3 = 0.315 pulgadas. Esto equivale a un 58 % más de área de flujo que en el canal principal, lo cual tiene sentido. Si el diámetro calculado no es un tamaño estándar, modifique un buje estándar con un escariador o electroerosión por hilo. Esto también le brinda la oportunidad de cambiar el ángulo incluido, si lo desea.

Ahora veamos la realidad de la situación. Un canal primario con un diámetro de ¼ de pulgada es muy común y la fórmula anterior para determinar el diámetro del orificio del bebedero es bastante precisa. La tabla 6 muestra los diámetros de salida resultantes para las siete longitudes estándar de la Serie A. Incluso los tramos más cortos formarán una masa gruesa de plástico en la línea de separación, considerablemente más ancha que el canal principal. El diseñador asumirá que se trata de una mala situación y reducirá el tamaño del orificio del bebedero.

Si bien tener una gran masa en la línea de partición es, de hecho, una condición indeseable, reducir el tamaño del orificio del bebedero es peor. La mejor decisión sería tratar de reducir la longitud del buje del bebedero, utilizar un buje hecho de una aleación de cobre, aumentar el enfriamiento alrededor del buje, reducir la conicidad interna del buje, agregar refuerzos en la unión del bebedero y el canal principal o reemplazar bebedero frío con un buje caliente.

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Meximold 2024: la feria líder en moldes y moldeo regresa a Querétaro

Meximold 2024 se llevará a cabo los días 9 y 10 de octubre en el Querétaro Centro de Congresos, con la participación de más de 140 compañías expositoras, un programa de conferencias de alto nivel y oportunidades de networking y negocios B2B.

Leer MásEnfriamiento en moldes de inyección con CO2 líquido

Manufactura aditiva y enfriamiento localizado con CO2 son las nuevas soluciones que está empleando un moldeador de productos para las industrias médica y automotriz, con el fin de catapultar su productividad y calidad.

Leer MásVamos a reconectar con innovación y tecnología en Meximold 2023

En un mundo que ha experimentado transformaciones inimaginables, en el que la virtualidad y la digitalización han sido protagonistas indiscutibles, nos entusiasma saber que los eventos presenciales son más necesarios que nunca, y qué mejor manera de reconectar que a través de un encuentro de vital importancia para la industria manufacturera: Meximold.

Leer MásMétodos efectivos para retener pines en moldes de tres placas

En la fabricación de moldes de inyección, asegurar la correcta retención de las placas es crucial para evitar fallos y prolongar la vida útil del equipo. Desde el uso de resortes en moldes grandes hasta la implementación de pines retenedores con diseños avanzados, cada detalle cuenta para prevenir el desgaste y la formación de rebabas.

Leer MásLea a continuación

Cómo dimensionar compuertas, canales y bebederos, parte 2: tipos de compuertas

El mes pasado, hablé sobre la importancia de la profundidad y ancho de compuerta. Este mes, me centraré en dos tipos diferentes de compuertas, así como en la longitud y el tiempo de congelación o sellado.

Leer MásCómo dimensionar compuertas, canales y bebederos, parte 3: compuertas de borde

Obtenga las dimensiones del bebedero y de las compuertas lo más cercano al tamaño ideal desde el primer intento.

Leer MásEconomía circular de los plásticos en la realidad comercial

Estas son algunas tecnologías, ya disponibles en el mercado, que buscan ayudar a mejorar e implementar la circularidad de los plásticos.

Leer Más