Qué es la prueba de índice de fluidez en polímeros

Entienda la importancia de realizar su propia prueba de índice de fluidez, por qué hacerla y qué medir.

Aunque la prueba de índice de fluidez no es muy difícil, y el equipo no es muy costoso, pocos moldeadores realizan esta prueba en su propia empresa. Un porcentaje relativamente pequeño de los que la hacen entienden por qué lo hacen o lo que están midiendo.

Como hemos mencionado anteriormente, la mayoría de los proveedores de materiales especifican y controlan sus productos a un índice de fluidez (MFR), porque saben que está relacionado con el peso molecular promedio (Mw) del polímero que están produciendo. Si el índice de fluidez es consistente, el Mw promedio es consistente.

Pero muchos moldeadores revisan sus materiales para verificar las certificaciones que reciben y creen que son pruebas que aseguran la consistencia del proceso. Esta creencia se basa en una mala comprensión de la relación entre el valor del índice de fluidez y la viscosidad real del material en condiciones de procesamiento.

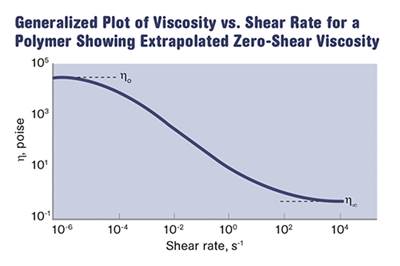

Las curvas de reometría capilar que hemos presentado en anteriores artículos muestran que la viscosidad de un polímero depende de la velocidad de cizalla. También sabemos que un componente de la velocidad de cizalla es la tasa de flujo volumétrica del material. El otro componente es la geometría de la trayectoria del flujo, que debe ser una constante para todo molde. Por supuesto, la velocidad de cizalla varía con la ubicación en la trayectoria del flujo. Es diferente, por ejemplo, en el canal de alimentación que en la entrada.

Pero para cualquier ubicación dentro de la trayectoria del flujo se tiene la expectativa de que el área transversal de la trayectoria de flujo sigue siendo la misma. Por lo tanto, la única variable del proceso que puede influir en la velocidad de cizalla es la velocidad de flujo del material mientras se está llenando el molde.

El índice de fluidez es controlado por un parámetro de la máquina conocido por los procesadores como velocidad de inyección. En las máquinas de hoy, el técnico selecciona la velocidad de inyección en la pantalla apropiada y establece una configuración que se da generalmente en una distancia lineal por unidad de tiempo, como pulg/seg o m/seg.

Supongamos por un momento que el documento de configuración para un molde particular en una máquina particular requiere una velocidad de inyección de la primera etapa de 3 pulg./seg. Si la distancia del recorrido desde el comienzo del proceso de inyección hasta el punto en que la máquina pasa de la primera a la segunda etapa es de 6 pulgadas, entonces el tiempo de llenado debe ser 2 segundos.

Muy pocos procesadores revisan alguna vez para asegurarse de que este es realmente el caso, a pesar de que los medidores de tiempo del llenado redondean dos o tres decimales son ya equipamiento estándar en las máquinas modernas de moldeo. Los procesadores tienden a entrar el punto de referencia y confían en que la máquina está haciendo lo que se le ha dicho que haga.

Hay una serie de factores que podrían evitar que la máquina responda de la manera que debería, pero al final se reduce a la falta de presión necesaria para alcanzar la velocidad deseada. Los procesos que se ejecutan sin una abundancia de presión de la inyección de la primera etapa se denominan de presión limitada.

La viscosidad se define como la resistencia al flujo. Puede considerarse como el producto de la presión aplicada sobre el fluido y el tiempo que esta presión se aplica. Para mover un fluido de alta viscosidad una cierta distancia, es necesario utilizar más presión durante un período determinado de tiempo o aplicar la misma presión durante un largo periodo de tiempo. Las unidades SI para la viscosidad, los pascal-segundos (Pa-s), reflejan esta relación.

Si una máquina de moldeo se va a poner en marcha en un modo controlado de velocidad se debe configurar con más presión de la necesaria para entregar el volumen deseado del material en el molde en un tiempo establecido.

De esta manera, cuando la viscosidad del material aumenta debido a un cambio en el peso molecular, la presión aumentará proporcionalmente pero el tiempo seguirá siendo el mismo. Si el tiempo necesario para entregar el material sigue siendo el mismo, la velocidad de cizalla sigue siendo la misma y limitará cualquier cambio en viscosidad al efecto inherente del mayor peso molecular, Mw. La última contribución es relativamente pequeña cuando el material fluye a velocidades típicas de la primera etapa inyección.

Si la presión es limitada, por el diseño de la máquina de moldeo o por la manera en que la máquina se ha configurado, entonces cuando la viscosidad del material aumenta, es mayor el tiempo requerido para llevar el material hasta el molde.

En otras palabras, la velocidad de inyección disminuye por sí misma. Una menor velocidad de inyección se traduce en una velocidad de cizalla baja y esto hace mayor la diferencia en la viscosidad del material, tal como lo hace la prueba de fluidez, MFR.

El instrumento MFR limita la presión. Se aplica una carga constante y el operario simplemente observa el comportamiento del material. Si es cierto que la máquina del moldeo en la planta nota la diferencia en el índice de fluidez del material, es porque la máquina se configura como el probador MFR, para limitar la presión.

Para decirlo de otra manera, un proceso controlado de velocidad minimiza el efecto del cambio de viscosidad en la estabilidad del proceso, mientras que un proceso con presión controlada exagera este efecto. Las variaciones normales del MFR sólo influyen en el proceso si la máquina funciona con un límite en la presión disponible.

Los cambios de lote en las materias primas no son la única causa de un cambio en la viscosidad. Si el remolido es mezclado con el material virgen, pueden provocarse fluctuaciones en la cantidad de triturado o cambios en el MW de ese triturado.

Además, muchos polímeros exhiben cambios en la viscosidad de la masa fundida debido a las variaciones en su contenido de humedad. Por ejemplo, un poliéster PET con 30% de relleno de vidrio, secado a 50 ppm, puede tener una viscosidad 10-15% superior que el mismo material secado a 200 ppm. Ambos materiales se consideran adecuadamente secos para la mayoría de las aplicaciones, pero pueden procesar de forma diferente, dependiendo de cómo se configura la máquina. Este efecto es más pronunciado en los náilones.

De ahí el mito de la industria que sostiene que los materiales de nailon son "demasiado secos".

En definitiva, si se establece bien el proceso de moldeo, las fluctuaciones típicas en el MFR para un grado determinado de material no deben tener ningún efecto significativo en el proceso o en las piezas que salen de ese proceso, porque las condiciones de la prueba de índice de fluidez no se parecen a las del proceso de moldeo hasta que llega la fase de empaque.

Si usted está haciendo las cosas correctamente, en ese punto su cavidad o cavidades del molde deben estar casi llenas (pero no completamente). Un proceso sólido, debidamente establecido en una máquina de moldeo capaz, debe manejar cambios mucho mayores en la viscosidad que la versión típica de lote a lote observada en un grado determinado de material.

Lea a continuación

Cómo determinar el peso molecular relativo de un polímero

Existe una clara relación entre algo que se llama el peso promedio del peso molecular de un polímero y un parámetro conocido como viscosidad de cizalla cero.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer MásCambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer Más

.jpg;width=70;height=70;mode=crop)