Pruebe este método de purga de bajo costo

Es posible que pueda reducir los tiempos de purga y ahorrar dinero mediante la programación de trabajos de procesamiento en orden de la creciente viscosidad del material. Pero, para empezar, necesitará curvas de velocidad de cizallamiento/viscosidad para sus polímeros.

La purga es una tarea necesaria para los procesadores de extrusión que cambian los polímeros para diferentes ciclos de producción. Hay muchos enfoques para la purga, y algunos son mejores que otros. Para los procesadores de extrusión que manejan diferentes materiales, el mayor ahorro de tiempo y polímeros puede no estar en alguna técnica mágica de purga o compuesto, sino en el proceso de planificación de la producción.

Idealmente, para reducir el tiempo y el costo de la purga, los trabajos de procesamiento deben ejecutarse en orden de aumentar la viscosidad en función de su rango normal de temperaturas de procesamiento. Por supuesto, eso no siempre es práctico, ya que los ciclos de producción tienden a ser programados cuando se reciben pedidos o según se solicite. Dicho esto, cuando la purga se puede hacer de esta manera puede proporcionar una enorme reducción en los residuos simplemente purgando un polímero con otro.

Dependiendo de los requisitos del producto, una pequeña cantidad de polímero residual de la ejecución de procesamiento anterior no afectará necesariamente de forma negativa al siguiente ciclo, lo que significa que la purga completa no siempre es absolutamente necesaria. Esto no es información obvia o publicada, y se requerirán algunas pruebas para determinar cuánto polímero residual, si lo hay, se puede tolerar en el siguiente producto. Por ejemplo, el simple cambio de secuencias de color puede afectar la aceptabilidad de una pequeña cantidad de polímero residual del ciclo de producción anterior. Sin embargo, rara vez se puede utilizar cualquier polímero contaminado con cualquier compuesto de purga, por lo que vale la pena echar un vistazo para encontrar el nivel aceptable de contaminación cruzada.

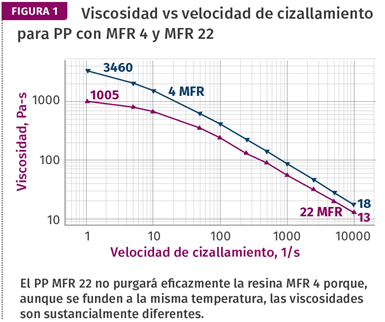

Es más fácil purgar un polímero de baja viscosidad con un polímero de mayor viscosidad que viceversa. Al procesar dos grados del mismo polímero, es necesario considerar los flujos de fusión; y el que tiene el flujo de fusión más bajo purgará mejor el que tiene el flujo de fusión más alto que viceversa.

Como muestra la Fig. 1, el PP con 22-MFR no purgará eficazmente el PP con MFR 4 porque se derriten a la misma temperatura y las viscosidades son sustancialmente diferentes. Hay que tener en cuenta que se trata de gráficas log/log y la diferencia en la viscosidad del de MFR 4 y el de 22 a una velocidad de cizallamiento de 100 s-1 es una relación de casi 2:1.

Además de seguir la práctica de aumentar la viscosidad para la purga, el uso de un punto de fusión creciente también se puede implementar con polímeros cristalinos. Con los polímeros amorfos esto es difícil ya que se ablandan a su temperatura de transición vítrea, que es mucho más baja que sus temperaturas de procesamiento, y luego simplemente se vuelven progresivamente más blandos a medida que aumenta la temperatura. La purga selectiva de temperatura sobre esa base requeriría toda una serie de curvas de velocidad de cizallamiento/viscosidad muy por debajo de la temperatura de procesamiento, que no están generalmente disponibles. Como resultado, es menos complicado trabajar solo con curvas de velocidad de cizallamiento/viscosidad para todos sus polímeros a su temperatura de procesamiento normal al evaluar su eficacia de purga

Para tomar las decisiones más efectivas en la planificación de su secuencia de trabajos, tener las curvas de velocidad de cizallamiento/viscosidad es una necesidad absoluta. Tener tasas de flujo de fusión sólo funcionará con el mismo polímero (Fig. 1) ya que las pruebas de flujo de fusión para diferentes polímeros se realizan en diferentes condiciones de prueba y no se pueden comparar fácilmente. Las curvas de velocidad de cizallamiento/viscosidad para cada polímero se muestran generalmente en su rango de procesamiento normal, por lo que al comparar las curvas es fácil elegir la que tendría la viscosidad más alta.

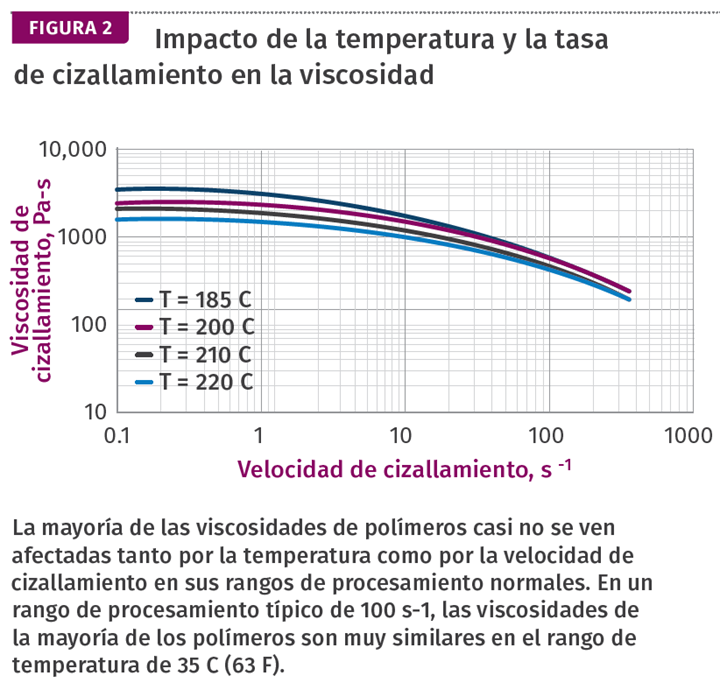

La mayoría de las viscosidades de polímeros no se ven afectadas tanto por la temperatura como por la velocidad de cizallamiento en sus rangos de procesamiento normales, por lo que las variaciones menores entre las temperaturas a las que se probaron las curvas de velocidad de cizallamiento/viscosidad generalmente pueden pasarse por alto, como se muestra en la Figura 2.

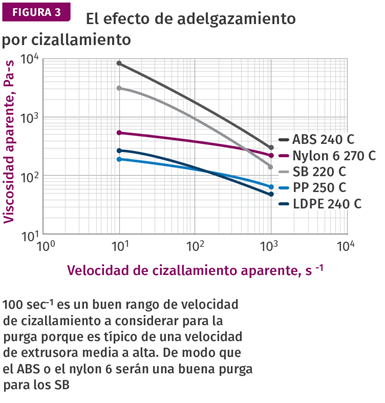

En un rango de procesamiento típico de 100 s-1, las viscosidades son muy similares en el rango de temperatura de 35 C (63 F). Por lo general, considero que 100 sec-1 es un buen rango de velocidad de cizallamiento a considerar para la purga porque es típico de una velocidad de extrusora media a alta. La Figura 3 muestra que el ABS o el nylon 6 será una buena purga para los SB. Sin embargo, las curvas de viscosidad para PP y LDPE cruzan aproximadamente a velocidad de cizallamiento 100 s-1, por lo que a menor velocidad posiblemente se podría purgar LDPE con PP, pero la situación se invierte a velocidades muy altas. A través de toda la gama de tasas de cizallamiento para PP y LDPE, las viscosidades en realidad no varían mucho, por lo que generalmente son malas opciones para purgarse unos a otros. Todos estos polímeros procesan en un rango relativamente estrecho de temperaturas, por lo que solo hay una pequeña ventaja para seleccionar el que tiene el punto de fusión más alto como el material de purga. Como se puede ver, sin las curvas de viscosidad a menudo es difícil llegar a un juicio claro.

Hay muchos procedimientos "de cosecha propia" para la purga, como verter un vaso de agua para limpiar al vapor el tornillo, pero en general cuanto mayor sea la velocidad del tornillo, más efectivas serán las fuerzas de cizallamiento en la limpieza del tornillo y las herramientas. Sin embargo, en algunos casos las herramientas pueden tener corrientes "eddy" en áreas menos aerodinámicas, por lo que la oscilación de la velocidad del tornillo de baja a alta puede ser eficaz. Los cambios en la producción no sólo cambian el volumen de flujo, sino también la viscosidad. Como se puede ver en las curvas de velocidad de cizallamiento/viscosidad, la viscosidad es mucho más alta a velocidades de cizallamiento muy bajas y puede ser eficaz en la purga.

Esto se conoce a menudo como el "método disco" desarrollado por DuPont. Se puede añadir la oscilación del cilindro y las temperaturas de las herramientas para mejorar aún más este método. Por ejemplo, las temperaturas temporales más altas de las herramientas pueden mejorar la purga, ya que sólo tiene un efecto menor en la temperatura y viscosidad del polímero, excepto en la zona inmediatamente adyacente a las paredes. Naturalmente se debe tener cuidado de no elevar las temperaturas de las herramientas demasiado para que la quemaduras o degradación se produzca en las paredes. Independientemente del procedimiento utilizado, el desarrollo de una secuencia de condiciones de procesamiento para purgar eficazmente entre polímeros puede proporcionar enormes ahorros en tiempo, polímero y compuesto de purga. Pero de nuevo, para ser eficaz necesita curvas de velocidad de cizallamiento/viscosidad para sus polímeros antes de poder comenzar. Por lo general, se pueden obtener del proveedor de polímeros, de Internet o mediante el envío de pequeñas muestras a un laboratorio de pruebas. A continuación, comience a evaluar la mejor programación de purga secuencial evaluando el tiempo y el rechazo generados por cada secuencia. Se puede ganar mucho dinero con esto.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

Contenido relacionado

Soluciones para el desgaste en tornillos de extrusión

Aprenda las mejores prácticas para mejorar la calidad de la extrusión y prevenir el desgaste del tornillo.

Leer MásGuía de limpieza para el sistema de plastificación

Todo lo que necesita saber sobre la limpieza y mantenimiento del sistema de plastificación. Descubra cómo minimizar el tiempo de parada y desperdicios en procesos de extrusión y moldeo por inyección.

Leer MásExtrusión: viscosidad en polímeros no newtonianos

Explore cómo la viscosidad, cizallamiento y temperatura interactúan en polímeros no newtonianos y su impacto en la extrusión

Leer MásTendencias en el procesamiento y reciclaje de PET

El procesamiento y reciclaje de PET avanzan al mismo ritmo que demanda la sociedad para garantizar la sustentabilidad del material. Descubra nuevas aplicaciones y métodos de reciclaje.

Leer MásLea a continuación

Claves del procesamiento de coextrusión en polímeros

Descubra los fundamentos y desafíos del procesamiento de coextrusión en polímeros y cómo lograr resultados óptimos.

Leer MásEnfriamiento en extrusoras de plástico: mitos y realidades

Descubra cómo el equilibrio térmico en extrusoras afecta el rendimiento y la velocidad de alimentación. Aprenda a encontrar la temperatura óptima de la garganta.

Leer MásAlineación del extrusor: solo la mitad de la ecuación

¿La otra mitad? Alineación y soporte de equipos aguas abajo. Estas son las prácticas recomendadas.

Leer Más

.jpg;width=70;height=70;mode=crop)