Densidad del polietileno y agrietamiento por estrés ambiental

El agrietamiento por estrés ambiental es una causa común de fallas en tanques de combustible de polietileno. En este artículo, se analiza cómo la densidad del polietileno incide en este fenómeno.

Nota del editor: Esta es la segunda parte de un especial con dos entregas. Puede encontrar las ligas de la serie completa a continuación:

Parte 1: la densidad sí importa.

Parte 2: Densidad del polietileno y agrietamiento por estrés ambiental

Con el tiempo, la industria de fabricación de tanques pequeños de combustible había estandarizado el uso de un polietileno de alta densidad con una tasa nominal de fundido de 4.0 g/10 min y una densidad nominal de 0.946 g/cm3. Como estos tanques no estaban sujetos a las mismas normas de emisiones de la industria automotriz, no debían seguir los requisitos para las construcciones de múltiples capas, que son típicas para tanques de combustible en los vehículos más grandes.

Cómo el efecto de la absorción de gasolina afecta al polietileno

Está bastante claro que el polietileno y la gasolina son químicamente similares y estudios han demostrado que en saturación el HDPE puede absorber cerca de 8% a 9% de gasolina en peso, una cantidad similar del nivel de saturación del agua en nylon.

Tal vez menos conocido era el efecto que esta absorción tenía sobre las propiedades del polímero, porque nadie había nunca encontrado un problema de rendimiento, hasta que el fabricante de este grado de material decidió descontinuarlo.

En aquel momento había pocas opciones comerciales en el mismo rango de densidad. Los que estaban disponibles tenían menor tasa de fluidez de la masa fundida (MFR), en el rango de 1 a 2 g/10 min. Aunque estos habrían sido opciones viables, se impuso la fobia dentro de la comunidad de procesamiento por el MFR inferior y en su lugar fue seleccionado un material con la misma MFR suministrado por otro proveedor.

Pero no tenía la misma densidad; la nueva oferta tenía una densidad nominal de 0.952 g/cm3. Ocho a nueve meses después de la transición, comenzaron a aparecer grietas en los tanques que estaban en uso. Aparecían en los mismos lugares para un diseño particular, y el examen de las grietas demostró que la causa era el agrietamiento por esfuerzo ambiental (ESC).

El agrietamiento por esfuerzo ambiental (ESC) es la causa más común de fallas de campo en productos elaborados con polímeros, y muchos diseñadores e ingenieros aún no las comprenden muy bien. Como la exposición a sustancias químicas es siempre un componente del ESC, se confunde a menudo con un ataque químico. Sin embargo, el ESC requiere exposición al esfuerzo y a un agente químico. Sin el componente del esfuerzo, el químico es inocuo y sin el producto químico el esfuerzo es manejable.

El ESC es fundamentalmente un mecanismo de fluencia que es acelerado por un químico, no es un problema de compatibilidad química. En el caso de estos tanques gran parte del esfuerzo proviene de los típicos sospechosos en el moldeo: las tasas de enfriamiento diferencial causadas por cambios en el espesor de la pared de la pieza o por un enfriamiento deficiente alrededor de núcleos y puntas calientes.

Los efectos de orientación también pueden contribuir. Además, el proceso de montaje de estas piezas crea otro factor. Estos productos son moldeados en dos piezas que, luego de ser expulsadas del molde, son térmicamente soldadas en unos pocos minutos. Si se deja que las piezas se enfríen completamente, se deforman demasiado cuando se van a montar.

Si las piezas se sueldan antes de que se complete el proceso de enfriamiento, entonces la contracción adicional que ocurre en el montaje tiene lugar bajo las limitaciones proporcionadas por la soldadura. No era una coincidencia que la mayoría de las fallas se produjera cerca de la soldadura y apareciera casi siempre en la mitad inferior de la pieza montada donde la exposición a la gasolina era más que una constante.

La importancia del diseño fue ilustrada por el hecho de que no todos los diseños de tanque exhibieron fallas. Un fabricante tenía 19 tanques diferentes, y sólo cuatro de ellos registraban fallas bajo condiciones de prueba controladas que combinaba la exposición a la gasolina con temperaturas elevadas. Si el problema hubiera sido un ataque químico, todos habrían presentado fallas.

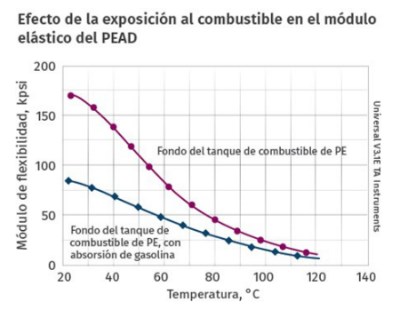

Esta es una gráfica de módulo elástico en función de la temperatura de una muestra de PE moldeado uno que absorbe gasolina. El efecto de la absorción de gasolina es evidente. El efecto de la temperatura elevada es también evidente en estas gráficas y representa el hecho de que la mayoría de las fallas de campo se observaron en zonas donde las temperaturas ambiente eran elevadas. La prueba a 60° C se convirtió en una herramienta importante para acelerar las fallas y determinar qué diseños eran más susceptibles a problemas de rendimiento.

La figura 1 muestra un diagrama del módulo de elasticidad en función de la temperatura de una muestra de PE moldeado y uno que ha absorbido gasolina. El efecto de la absorción de gases es evidente. El efecto de la temperatura elevada es también evidente en estas gráficas y representa el hecho de que la mayoría de las fallas de campo se observaron en zonas donde las temperaturas ambiente eran elevadas.

La prueba a 60 °C se convirtió en una herramienta importante para acelerar las fallas y para determinar qué diseños eran más susceptibles a tener problemas de rendimiento.

Mientras que todo esto era útil para ayudar a comprender el problema, es importante tener en cuenta que ninguno de los diseños de tanque había cambiado y no hubo condiciones climáticas inusuales en el año 2001, comparado con los años anteriores. El factor que había cambiado era la materia prima.

La resistencia al ESC es una de esas propiedades que mejora cuando aumenta el peso molecular y la densidad disminuye. En la mayoría de polímeros nos centramos en peso molecular debido a que la densidad no es una variable.

Pero para el PE es una variable importante y debe ser considerada como parte de la ecuación de rendimiento. El material de baja densidad no era insensible a los efectos de la temperatura elevada y a la absorción de gasolina. Pero el bajo nivel de cristalinidad en el material de 0.946 dejó una estructura con una mayor ductilidad para un determinado peso molecular, permitiendo que las piezas se alargaran a niveles más altos de esfuerzo sin romperse. El material de mayor densidad estaba demasiado bien organizado en un nivel molecular y mostraba más grietas que alargamiento.

Esto va en contra de la relación entre cristalinidad y resistencia al ESC en la mayoría de polímeros. Se nos enseña que el ESC se produce principalmente en polímeros amorfos y que la cristalinidad es un factor disuasivo importante para el mecanismo. Por esta lógica un PE de mayor densidad, con el correspondiente alto grado de cristalinidad, debería funcionar mejor. Pero en la práctica es todo lo contrario a menos que reemplacemos algo de la pérdida de ductilidad aumentando el peso molecular a la vez.

Especificaciones de materiales para cilindros de gas natural: ¿Qué buscar?

En aplicaciones donde las fallas de ESC son simplemente intolerables, la especificación del material refleja este aprovechamiento de las ventajas combinadas de alto peso molecular y baja densidad. Los revestimientos para cilindros de gas natural están hechos de materiales con densidades en la gama de 0.937 0.944 y con tasas de fluidez de menos de 0.1 g/10 min cuando se mide bajo condiciones estándar.

El fracaso al probar los materiales de peso molecular mayor que fabricaba el mismo proveedor que había descontinuado el material en cuestión, en vez de cambiar a una opción de densidad mayor, desató una crisis que afectó a todos los que usaban estos pequeños tanques de gas. El problema se resolvió cuando un tercer proveedor de PE ofreció un grado de densidad de 0.945 con un tasa de fluidez de 3.3 g/10 min, lo suficientemente cerca de a 4 para no asustar a los moldeadores.

Pero el daño estaba hecho. La Consumer Product Safety Commission (Comisión de Seguridad de Productos de Consumo) se involucró y generó nuevas reglas y regulaciones sobre la construcción de tanques que, sin duda, muchos creen que son innecesarias y costosas. Sin embargo, las regulaciones gubernamentales son un tema imposible de eludir, incluso cuando la buena ciencia ofrece una solución menos engorrosa.

Tal vez esto haya sido una lección y el conocimiento adquirido servirá a los usuarios de PE en el futuro, o tal vez no. Recientemente, en China, los cilindros de gas tipo IV experimentaron espectaculares fallas explosivas, cuyo diagnóstico respondió al ESC en los revestimientos de PE. Me pregunto qué grado de PE habrán utilizado.

Acerca del autor

Michael Sepe

Consultor independiente sobre materiales y procesamiento, a nivel global, cuya compañía, Michael P. Sepe, LLC, tiene su sede en Sedona, Arizona. Tiene más de 40 años de experiencia en la industria del plástico y asesora sus clientes en selección de materiales, diseño para manufactura, optimización de procesos, solución de problemas y análisis de fallos. Contacto: (928) 203-0408 • mike@thematerialanalyst.com

Contenido relacionado

¿Qué es el poliestireno (PS)? tipos y aplicaciones desglosadas

Conozca los diferentes tipos de poliestireno (GPPS, HIPS, EPS) y sus variadas aplicaciones en sectores como la salud, construcción y electrónica.

Leer MásFundamentos del polietileno: el peso molecular y la densidad

Las propiedades del PE se pueden ajustar cambiando el peso molecular o alterando la densidad. Si bien esto aumenta las posibles combinaciones de las propiedades, también requiere que la especificación para el material sea precisa.

Leer MásSíntesis y polimerización del PET: métodos y factores

Explore los diferentes métodos y factores en la producción de PET, desde la síntesis del monómero hasta la policondensación en estado sólido.

Leer MásTereftalato de polietileno (PET): procesamiento, reciclaje y futuro

El PET (tereftalato de polietileno) es un polímero termoplástico que se caracteriza por su resistencia, claridad y ligereza. Es esencial en diversas aplicaciones gracias a su versatilidad, durabilidad y reciclabilidad. En este artículo, exploramos la historia, las propiedades, la producción, las aplicaciones y el futuro de este material esencial.

Leer MásLea a continuación

Temperatura del molde al procesar policarbonato

No tema aumentar la temperatura del molde para mejorar la calidad de la pieza al fabricar piezas de policarbonato. Aquí contamos algunos ejemplos.

Leer MásTemperatura del molde al procesar policarbonato: velocidad de enfriamiento

Un factor que a menudo se pasa por alto en la optimización de la ductilidad del policarbonato es la velocidad a la que el polímero se enfría en el molde.

Leer MásFundamentos del polietileno: conceptos básicos

Podríamos pensar que sabemos todo lo que hay que saber sobre un material que fue comercializado hace 80 años. Sin embargo, no es así cuando hablamos de PE. Empecemos por repasar los conceptos básicos.

Leer Más

.jpg;width=70;height=70;mode=crop)