Tiempo de ciclo, parte 5: polímeros semicristalinos que no alcanzan Tg mientras se enfrían

Vamos a examinar el comportamiento de los materiales semicristalinos que no alcanzan nunca su temperatura de transición vítrea durante el enfriamiento.

Nota del editor: Esta es la quinta parte de un especial con cinco. Puede encontrar las ligas de la serie completa a continuación:

Parte 1: ciencia vs. reglas empíricas

Parte 2: relación entre el módulo y la temperatura.

Parte 3: aumento del módulo en un polímero.

Parte 4: materiales semicristalinos.

Parte 5: polímeros semicristalinos que no alcanzan Tg mientras se enfrían.

En mi columna del mes pasado, hicimos un repaso de la forma en que los polímeros semicristalinos desarrollan sus propiedades a medida que se enfrían, utilizando la técnica de análisis dinámico-mecánico (DMA). Pero limité el tratamiento a un material con una temperatura de transición vítrea (Tg) por encima de la temperatura ambiente. Aquí, vamos a examinar el comportamiento de los materiales semicristalinos que nunca llegan a su Tg mientras se enfrían y, por lo tanto, no sufren un gran cambio en el módulo asociado con este evento. En esta categoría entran tres clases de materiales muy importantes: PE, PP, POM, también denominado acetal.

El mes pasado mostré los resultados analíticos que ilustran cómo cristaliza un nylon 6 cuando se enfría. Estos tipos de resultados, generados por una técnica conocida como calorimetría de barrido diferencial (DSC), se utilizan como entradas de datos mediante un software de simulación que busca predecir el tiempo de ciclo. La figura 1 muestra esta misma curva DSC de enfriamiento para el PP. Este grado particular de PP es altamente nucleado, como lo indica un punto alto de la temperatura de recristalización por encima de 130 C (266 F). Esta temperatura máxima puede variar alrededor de 30° C (54° F) a través de los diferentes grados de PP, pero rara vez superará el valor mostrado aquí.

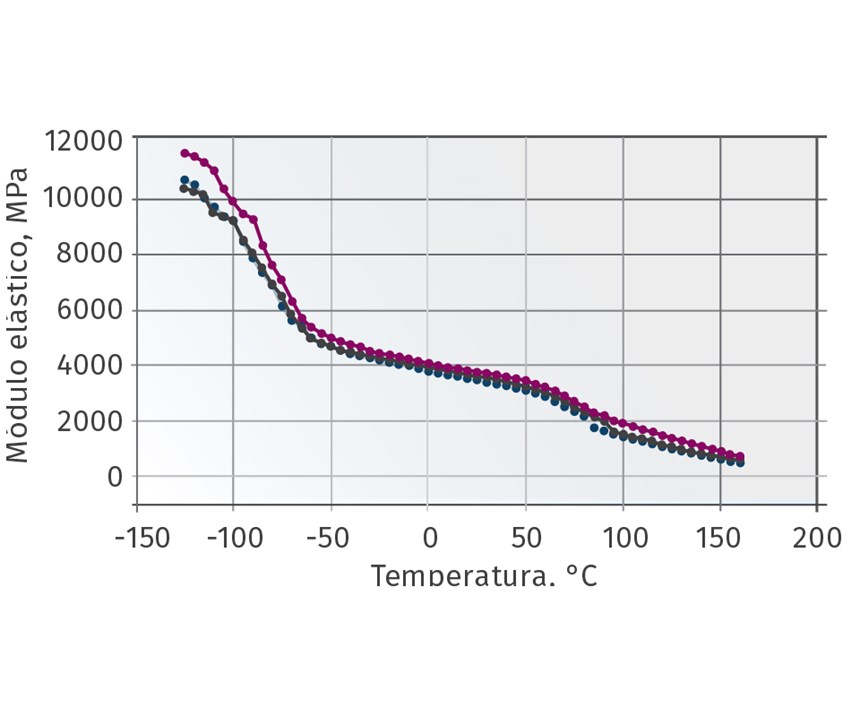

Generalmente, se asume que una vez que la temperatura alcanza el punto de referencia a la izquierda de la recristalización exotérmica, el material se ha solidificado y puede ser eyectado. Para este material, esto se produce aproximadamente a 120 C (248 f). Pero un análisis de una curva DMA que proporciona la relación entre módulo y temperatura muestra que no es tan simple. La figura 2 muestra este comportamiento. A 120 C este material tiene un módulo de aproximadamente 200 MPa (29 kpsi). A temperatura ambiente, alcanzará un valor 10 veces mayor. El desarrollo del módulo en este PP y en todos los PP, es gradual y la temperatura a la que puede ocurrir la eyección es algo incierta. Si tuviéramos que recurrir a la regla general original que empezó esta discusión, la temperatura de deformación al calor (HDT), encontraríamos que el valor publicado es 88 C (190 F) cuando se hace la prueba a 66 psi (0.455 MPa), según el método ASTM. Pero la técnica ISO da un valor de 79 C (174 F). Y si la prueba se realiza a 264 psi (1.8 MPa) el resultado es 50 C (122 F). ¿Cuál usamos?

¿Si recurrimos nuevamente a la regla que dice que la pieza puede ser eyectada al 80% de la HDT, dónde nos deja eso? Si seleccionamos 50 C y pasamos por alto la importancia de utilizar la escala de temperatura absoluta (Kelvin) obtenemos una respuesta de 40 C (104 F). Para aquellos que lleven un tiempo moldeando piezas en PP, probablemente esto les parece un número razonable. Por supuesto, si tratamos la temperatura de la forma que todas las otras ciencias lo hacen y utilizamos la escala absoluta, tendremos un valor muy por debajo de la temperatura ambiente. (Dejaré que ustedes mismos hagan los cálculos). La pregunta es, ¿cómo se puede determinar una temperatura eyectable si no existen datos en el software de simulación (o cálculos en una servilleta) que relacionen la rigidez del material con la temperatura?

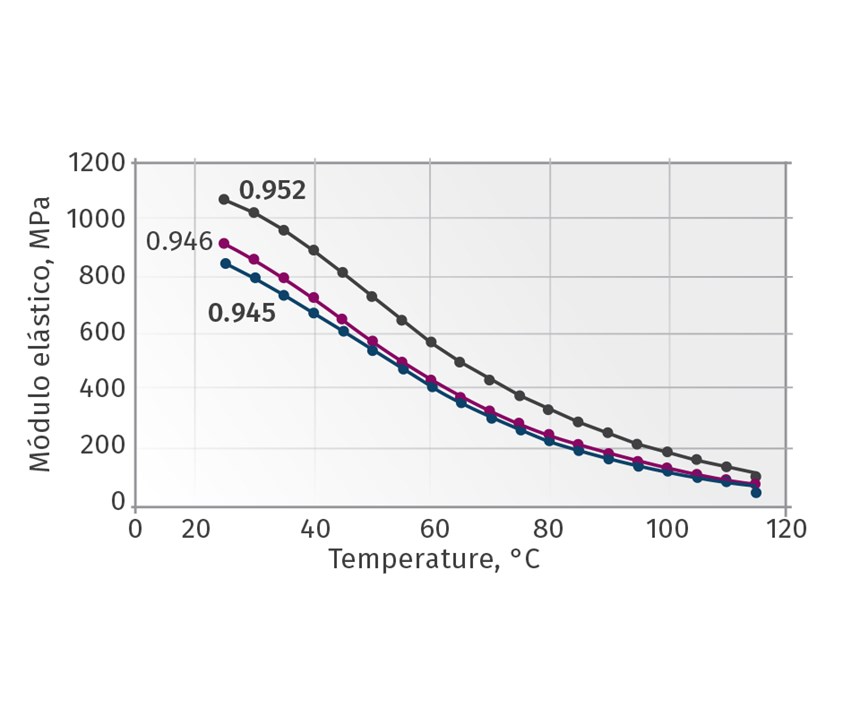

La buena noticia es que todas estas tres familias de materiales: POM, PE y PP siguen la misma relación general entre módulo y temperatura en la región entre las condiciones ambientales y el inicio de la fusión del cristal. El comportamiento puede ser visto aproximadamente como dos pendientes diferentes, y dentro de cada segmento, la tendencia es casi lineal. La figura 3 muestra gráficos de módulo vs temperatura en tres HDPE diferentes y la figura 4 muestra los mismos datos para tres diferentes copolímeros POM. Tenga en cuenta que en este último gráfico la transición vítrea se muestra con el consecuente cambio rápido de módulo. Pero se da a -75 C (-103 F), una temperatura que nunca veremos en una planta de moldeo.

La falta de una línea plana bien definida en estos materiales, tal como vimos en el nylon, predice un tiempo de ciclo mucho más complicado. Además, estas tres familias tienen mayores grados de cristalinidad que otros polímeros semicristalinos

Esto significa que a medida que se cristalizan liberan una cantidad significativa de energía en el sistema cuando se calientan. Esto representa una carga térmica adicional más allá de requerir bajar simplemente la temperatura del material. Este calor adicional debe ser arrastrado por el circuito de refrigeración de la herramienta y retardará el desarrollo del módulo en las etapas iniciales de la solidificación.

Si considera que este concepto es difícil, intente conectar un termopar a un molde cerca de la cavidad. Ajuste la temperatura del agua y empiece a hacer piezas en un material amorfo, como el poliestireno. Observará un pequeño aumento de temperatura cuando el material entra en el molde para cada inyección. La temperatura normalmente volverá a su punto original cuando se expulsa la pieza. Luego cambie a un PP o a un PE, pero no altere la temperatura de fusión. Observará un aumento mucho mayor de la temperatura a medida que el material semicristalino llena la herramienta. Esto es causado por la liberación de calor asociada a la cristalización que se ilustra en la curva de DSC en la figura 1.

Antes de terminar este tema, hay una clase más de materiales que necesitamos considerar, los elastómeros. Se supone que materiales como TPE, TPU y PVC flexible funcionan por encima de su Tg y muchos de estos materiales desarrollan muy poca rigidez a temperatura ambiente y por encima de ella. Por lo tanto, no podemos medir una temperatura de deformación al calor que pueda utilizarse para cumplir con nuestra regla. Si medimos esta propiedad, encontraríamos que estaría por debajo de la temperatura ambiente, dada la forma en que definimos hoy la HDT. Y sin embargo hacemos piezas de estos materiales todos los días sin utilizar condiciones criogénicas en nuestros moldes. ¿Cómo puede suceder esto?

Contenido relacionado

Historia de los polímeros: el PET

Descubra cómo el polietileno tereftalato (PET) evolucionó de ser un material para fibras y textiles a convertirse en una fuerza en el empaque.

Leer MásPoliésteres PBT y PET: la cristalinidad hace la diferencia

Descubra las diferencias clave entre los poliésteres PBT y PET en términos de química, estructura y aplicaciones industriales.

Leer MásFundamentos del polietileno: el peso molecular y la densidad

Las propiedades del PE se pueden ajustar cambiando el peso molecular o alterando la densidad. Si bien esto aumenta las posibles combinaciones de las propiedades, también requiere que la especificación para el material sea precisa.

Leer MásTendencias en el procesamiento y reciclaje de PET

El procesamiento y reciclaje de PET avanzan al mismo ritmo que demanda la sociedad para garantizar la sustentabilidad del material. Descubra nuevas aplicaciones y métodos de reciclaje.

Leer MásLea a continuación

Tiempo de ciclo: ciencia vs reglas generales, parte 4

Aunque las pruebas de laboratorio son útiles para determinar el comportamiento de los polímeros, se debe recordar las diferencias fundamentales entre las mediciones de laboratorio y el mundo real del procesamiento de plásticos. En esta ocasión vamos a examinar los polímeros semicristalinos.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer MásSoluciones tecnológicas para la circularidad de los empaques plásticos

Proveedores de tecnologías para la industria de plásticos, miembros del Compromiso Global liderado por la Fundación Ellen MacArthur, enfocan sus recursos de innovación hacia la creación de soluciones que permitan reciclar y reutilizar el 100 % de los empaques plásticos. Conozca algunas de estas aplicaciones.

Leer Más

.jpg;width=70;height=70;mode=crop)