Tiempo de ciclo: ciencia vs reglas generales, parte 4

Aunque las pruebas de laboratorio son útiles para determinar el comportamiento de los polímeros, se debe recordar las diferencias fundamentales entre las mediciones de laboratorio y el mundo real del procesamiento de plásticos. En esta ocasión vamos a examinar los polímeros semicristalinos.

Compartir

Lea a continuación

Nota del editor: Esta es la cuarta parte de un especial con cinco. Puede encontrar las ligas de la serie completa a continuación:

Parte 1: ciencia vs. reglas empíricas

Parte 2: relación entre el módulo y la temperatura.

Parte 3: aumento del módulo en un polímero.

Parte 4: materiales semicristalinos.

Parte 5: polímeros semicristalinos que no alcanzan Tg mientras se enfrían.

En el artículo del mes pasado (ver columna anterior), repasábamos la forma en la que polímeros amorfos desarrollan sus propiedades cuando se enfrían, utilizando la técnica de análisis mecánico dinámico (DMA). Este mes examinaremos cómo enfrenta a este proceso un material semicristalino.

En los polímeros amorfos, la transición vítrea es el evento más importante que separa el fundido de material solidificado. Hemos visto que una vez que el polímero se enfría a través de la transición vítrea, se alcanza la mayor parte del módulo que mostrará un material amorfo a temperatura ambiente.

En los materiales semicristalinos, la imagen es bastante diferente. Cuando los materiales semicristalinos se enfrían, el primer evento que señala el desarrollo de propiedades de estado sólido es la formación de cristales. Los cristales se comienzan a formar cuando la temperatura del material desciende por debajo del punto de fusión y continúan su formación hasta que la temperatura del material desciende por debajo de la temperatura de transición vítrea. Mientras más cristales se formen, más fuerte y más rígido será el material. La figura 1 muestra una serie de curvas para el módulo elástico en función de la temperatura en cinco grados diferentes de nylon 6. Uno de ellos no tiene relleno y como era de esperarse tiene el módulo más bajo en todas las temperaturas, mientras que los materiales con relleno exhiben un perfil de propiedades proporcional a la cantidad y el tipo de relleno incorporado.

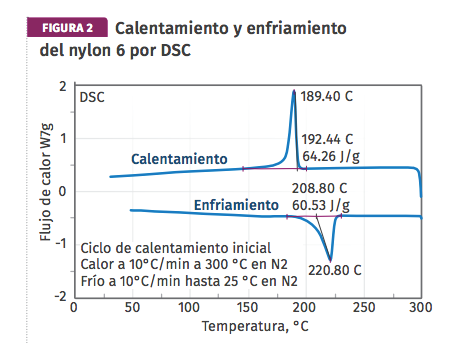

Estas curvas se desarrollaron al calentar las muestras, por lo que no capturan precisamente cómo se desarrollará el módulo mientras los materiales se enfrían. Debido al gran tamaño de las moléculas, el punto de fusión y la temperatura de recristalización no son iguales en un polímero en comparación con un metal o un material como el hielo. Como se muestra en la figura 2, el nylon 6 tiene un punto de fusión cristalino de aproximadamente 220°C (428°F), pero las pruebas analíticas muestran que los cristales no se empiezan a formar a un ritmo apreciable, hasta que la temperatura baja a 180-190°C (356-374°F) y la cristalización no se completa hasta que se llega a aproximadamente 150°C (302°F). Es desafortunado que muchos en la industria no comprendan del todo este equilibrio entre fusión y recristalización en polímeros. He visto “guías” que se dan en sitios técnicos en internet que indican que los cristales se empiezan a formar en un material cuando se enfría hasta el punto de fusión, cuando en realidad es necesario reducir la temperatura muy por debajo del punto de fusión para inducir la cristalización, incluso cuando un material está significativamente nucleado.

Una vez que los cristales empiezan a formarse, el módulo de estos materiales de nylon aumentará a lo largo del segmento que se describe de manera aproximada por las curvas en la figura 1. Cuando el material sin relleno alcanza el punto donde se acerca a la transición vítrea, habrá logrado un módulo, que es aproximadamente 20% de lo que en última instancia alcanzará a temperatura ambiente. Si el objetivo es desarrollar un grado de cristalinidad tan alto como sea prácticamente posible, las temperaturas de molde en el rango de 85-100°C (185-212 °F) son ideales. La movilidad molecular necesaria para formar cristales requiere una temperatura superior a la temperatura de transición vítrea (Tg). Una vez que la temperatura comienza a disminuir a través de la transición vítrea, la formación de cristales se ralentiza y finalmente todo se detiene, pero el módulo aumenta más rápidamente y permite un tiempo de ciclo más corto. Este es el equilibrio que los procesadores que trabajan con materiales semicristalinos tienen que lograr, lo conozcan o no.

Las temperaturas de molde más altas promueven una estructura más completamente cristalizada, que mejora una serie de propiedades, incluyendo la estabilidad dimensional, la resistencia, el módulo, la resistencia a la fatiga y la resistencia a la fluencia. Las bajas temperaturas del molde pueden reducir el tiempo de ciclo a expensas de estas características. Con mucha frecuencia, prevalecen las consideraciones de tiempo de ciclo y se reduce la temperatura del molde muy por debajo de su rango óptimo, debido a la creencia de que esto acortará el ciclo. Por desgracia, el enfriamiento rápido del material puede interferir con el proceso que promueve el desarrollo del módulo. Por lo tanto, muchas veces se produce una pieza inferior y, de todas formas, no se logra reducir del tiempo de ciclo.

Una vez que se introduce un relleno, las cosas se vuelven un poco menos delicadas. Los materiales con rellenos exhiben un módulo significativamente mayor por encima de la Tg y es mucho más probable que una pieza producida con un material que tiene incluso muy poco relleno alcance un módulo eyectable mientras aún esté por encima de la Tg. Esto permite el uso de altas temperaturas del molde sin sacrificar el tiempo de ciclo y mientras más alto sea el contenido de relleno más rápido debe ser el ciclo. Se estarán preguntando sobre las líneas horizontales etiquetadas como A, B y C en la figura 1. Estos son los valores de módulo que Takemori asociaba a las temperaturas de deflexión de calor que a menudo son incorporadas en las ecuaciones para calcular el tiempo de ciclo. 'A' es el módulo asociado a la prueba HDT en 264 psi (1.8 MPa). 'B' está asociada con la prueba HDT en 66 psi (0.455 MPa). 'C' se relaciona con un protocolo relativamente nuevo que aparece en el estándar ISO pero no en el estándar ASTM. Emplea un esfuerzo de 1160 psi (8.00 MPa). Así que la pregunta entonces es: ¿qué HDT se supone que debemos usar en nuestros algoritmos?

Debería ser suficientemente obvio que ser capaces de ver el módulo como un continuo de valores en función de la temperatura es mucho más útil que intentar asignar especial importancia a un punto en la curva que no tiene importancia intrínseca. El módulo en el que cualquier pieza puede expulsarse de un molde sin preocuparse por una distorsión inmediata o una contracción excesiva posterior dependerá de varios factores, incluyendo ángulos de desmoldeo, acabado de la superficie del molde y área de la pieza en que se aplican las fuerzas de eyección.

También hay que entender que, aunque los datos analíticos son valiosos para promover un entendimiento del comportamiento de los polímeros, estas pruebas se realizan bajo condiciones que son muy diferentes a las encontradas en el entorno del procesamiento. Las tasas de calentamiento y enfriamiento en el laboratorio son típicamente muy lentas. Las muestras DSC (calorimetría de escaneo diferencial) son calentadas y enfriadas a 10°C (18°F) o a 20°C (36°F)/ min y las muestras DMA se calientan entre 1-2°C (1.8-3,6 °F) /min. En un proceso de moldeo típico, la velocidad de enfriamiento puede ser 200-300° C (360-540°F)/min. Además, no se genera cizalla en un instrumento de laboratorio, aunque la cizalla es una importante contribución al estado del material en la máquina de moldeo. Aun si refináramos nuestro conocimiento del comportamiento de estos materiales, tenemos que ser conscientes de estas diferencias fundamentales entre las mediciones de laboratorio y el mundo real de procesamiento de plásticos.

Los nylon son ejemplos de materiales semicristalinos con una temperatura de transición vítrea por encima de la temperatura ambiente. Pero hay algunos polímeros semicristalinos comerciales que nunca se enfrían por debajo de su Tg, a menos que se expongan a temperaturas muy bajas. En condiciones ambientales, permanecen por encima de la Tg. Estos materiales desarrollan sus propiedades de manera algo diferente que los materiales de alto rendimiento tales como nylon, poliéster y PPS. En nuestra próxima entrega, veremos estos materiales más de cerca usando las mismas herramientas analíticas que hemos empleado aquí.

Lea a continuación: Parte 5: polímeros semicristalinos que no alcanzan Tg mientras se enfrían.

Sobre el autor

Mike Sepe es un consultor independiente sobre materiales y procesamiento, a nivel global, cuya compañía, Michael P. Sepe, LLC, tiene su sede en Sedona, Arizona. Tiene más de 40 años de experiencia en la industria del plástico y asesora sus clientes en selección de materiales, diseño para manufactura, optimización de procesos, solución de problemas y análisis de fallos. Contacto: (928) 203-0408 • mike@thematerialanalyst.com.

Lea a continuación

Tiempo de ciclo en polímeros, parte 1: ciencia vs. reglas empíricas

¿Qué temperatura debe alcanzar el polímero para que la parte pueda ser expulsada del molde? Desafortunadamente, aquí prevalecen las reglas empíricas.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer MásInnovación en empaques de pared delgada: tecnología y sostenibilidad

El mercado global de envases de pared delgada está en constante evolución y abarca una amplia gama de aplicaciones y materiales. En el presente artículo exploraremos este mercado, su crecimiento, tendencias emergentes, impacto de la pandemia por COVID-19 y sus proyecciones para los próximos años según un reciente estudio publicado por Mordor Intelligence.

Leer Más

.jpg;width=70;height=70;mode=crop)