Descubren método para desarrollar piezas impresas en 3D más resistentes

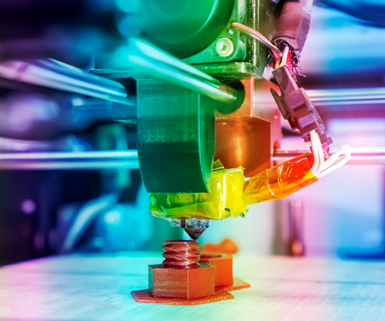

A través de un método revolucionario, investigadores lograron que la resistencia de piezas plásticas impresas en 3D sea comparable a la de las piezas moldeadas.

Compartir

Investigadores de la Universidad Texas A&M y científicos de Essentium desarrollaron un método para fortalecer la adhesión entre capas de una pieza de plástico impresa en 3D.

Al integrar los nanotubos de carbono y la ciencia del plasma directamente en el proceso de fabricación ha sido posible abordar las deficiencias mecánicas de las piezas impresas en 3D, ofreciendo piezas mecánicamente más resistentes.

De acuerdo con un artículo publicado por Imprimalia 3D, el equipo habría cubierto la superficie de cada capa con partículas de carbono, calentadas por una corriente eléctrica. Esta estaría producida por un haz de partículas de aire cargadas o plasma, lo que permitiría fortalecer el enlace entre capas y, por lo tanto, la parte final.

Como se sabe, los polímeros son muy populares en el mercado de fabricación aditiva: desde PLA clásico hasta materiales de alto rendimiento como PEKK. Si bien algunos plásticos son más fáciles de imprimir que otros, es posible encontrar algunos defectos, independientemente del material utilizado.

Al respecto, Micah Green, profesora de ingeniería química, explica lo siguiente:

“Pensamos, por ejemplo, en la adhesión entre capas o entre paredes: la unión entre las capas no se realiza debido a una temperatura de extrusión demasiado baja. Sin embargo, esto reducirá la resistencia final de la pieza en comparación con procesos como el moldeo por inyección. Tendríamos que calentar la parte impresa en 3D, pero si colocas algo en un horno, se calentará todo, de modo que una parte impresa en 3D pueda deformarse y se derriten, perdiendo su forma. Lo que realmente necesitábamos era encontrar una manera de calentar solo las uniones entre las capas impresas y no toda la habitación”.

Por ello, el equipo recurrió a los nanotubos de carbono, partículas que pueden calentarse bajo el efecto de una corriente eléctrica. Los investigadores cubrieron las partes con estas partículas de carbono durante la impresión para unir las capas. Posteriormente se aplicó una corriente eléctrica para activar los nanotubos.

Los investigadores explican que luego desarrollaron un haz de partículas de aire cargadas, o plasma, capaces de transportar una carga eléctrica en la superficie de la parte impresa. La corriente podría pasar, calentar las partículas de carbono y unir las capas fuertemente.

Los investigadores afirman que este método les ha permitido obtener piezas tan resistentes como las diseñadas por inyección.

Micah Green señaló: “El objetivo principal de la impresión 3D ha sido lograr que la resistencia de la pieza impresa en 3D sea comparable a la de una pieza moldeada. En este estudio, utilizamos con éxito el calentamiento localizado para fortalecer las piezas impresas en 3D, de modo que sus propiedades mecánicas ahora rivalizan con las de las piezas moldeadas. Gracias a nuestra tecnología, los usuarios ahora pueden imprimir una pieza personalizada, como una prótesis personalizada, y esta pieza tratada térmicamente será mucho más resistente que antes”.

Contenido relacionado

-

Arburg impulsó la innovación en sus Technology Days 2024

Los Arburg Technology Days 2024 atrajeron a más de 5,100 visitantes de todo el mundo y presentaron innovaciones que impulsan la eficiencia y la sostenibilidad.

-

TrueDent: primera resina dental para impresión 3D de Stratasys

TrueDent es la primera solución de dentaduras postizas impresas en 3D, monolíticas y a todo color, que presentó Stratasys con aprobación de la FDA.

-

Unilever y Serioplast: innovación en botellas con impresión 3D

La alianza entre Unilever y Serioplast integra impresión 3D en la fabricación de botellas, acelerando el desarrollo y mejorando la eficiencia.