Cómo optimizar el moldeo por inyección multicavidad

Explore los retos y las soluciones en canales calientes de moldeo por inyección para lograr un llenado uniforme y resultados consistentes.

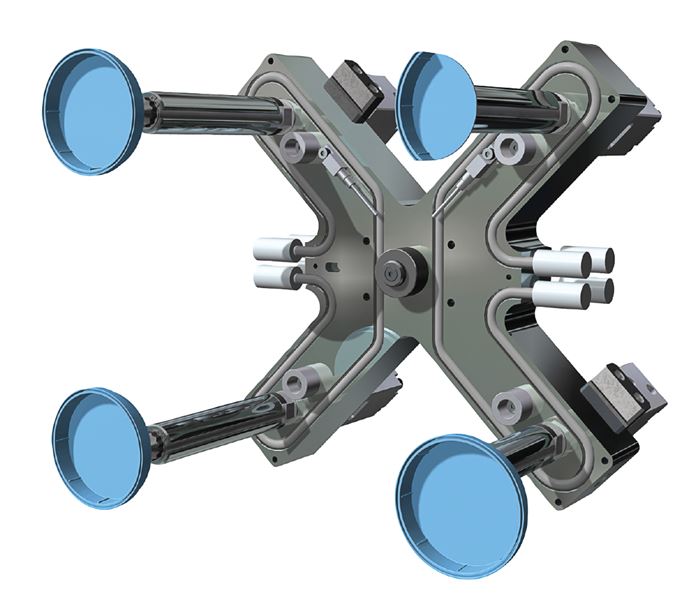

Para tener la ventana de proceso potencial más grande cuando se trabaja con moldeo por inyección de multi-cavidades, es importante que todas las cavidades se llenen al mismo tiempo.

Desafíos del moldeo por inyección y canales calientes

Las variaciones de cavidad a cavidad e inyección a inyección harán que sea difícil un moldeo consistente de piezas completamente llenas de dimensiones uniformes y sin ráfagas. Aunque los canales calientes pueden proporcionar enormes beneficios para el moldeador, aumentan la complejidad del molde y se agregan a la lista de posibles causas de un desequilibrio en el llenado.

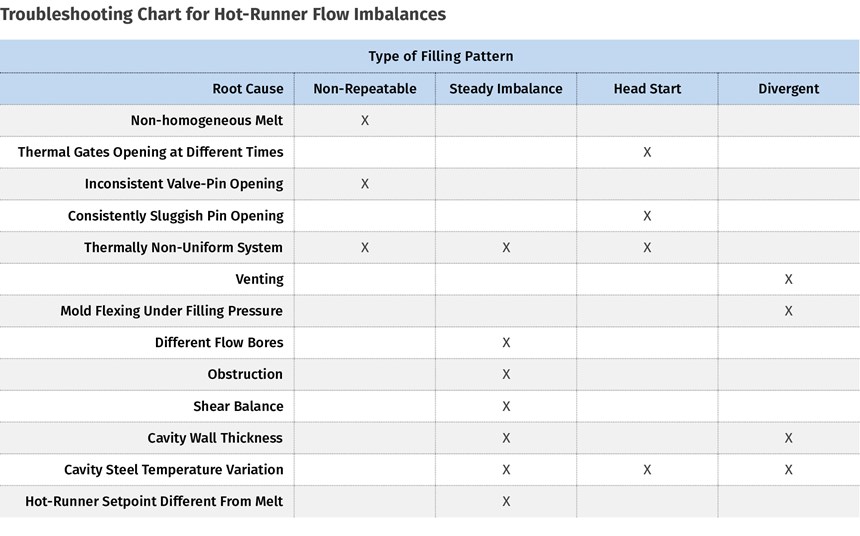

Como en todas las situaciones de solución de problemas, es importante tener un enfoque sistemático cuando se busca la fuente del problema de equilibrio en el llenado. Ir directamente a las conclusiones y hacer cambios con base en suposiciones puede a menudo empeorar los problemas o, al menos, extender el tiempo y el costo involucrados en resolver el problema.

Tomarse antes un poco de tiempo para identificar correctamente el problema y recopilar algunos datos básicos puede reducir enormemente la cantidad de tiempo necesaria para llegar a la causa original y solucionar el problema.

Preguntas fundamentales antes de corregir un problema de desequilibrio de llenado

Por lo general, cuando se identifica un problema de equilibrio es definido y cuantificado simplemente tomando una inyección corta y comparando las piezas resultantes. Aunque esto demuestra que las cavidades se están llenando irregularmente y da un sentido general de la magnitud del desequilibrio de llenado, no hace mucho por indicarnos la causa original. Antes de la perder tiempo en tratar de corregir un problema de desequilibrio de llenado, primero se deben responder dos preguntas fundamentales:

1. ¿Es el desequilibrio del llenado repetible de inyección a inyección?

2. ¿Cómo se desarrolla el desequilibrio de llenado?

Para responder a estas preguntas, deben hacerse inyecciones cortas, pero es importante que se realicen correctamente. Primero, deberán volverse a los valores nominales los ajustes de proceso que se hicieron previamente en un intento de solucionar el problema de equilibrio. También al hacer la inyección corta debe usarse el mismo perfil de velocidad de inyección utilizado para moldear las piezas.

El molde es acortado apagando el llenado y mantenimiento y ajustando la posición de transferencia a un valor donde la cavidad de llenado más rápido es aproximadamente un 90% del total. Llenar más del 90% hará que se alcancen las cavidades más lentas, lo que hará que el equilibrio parezca mejor de lo que realmente es. Deben tomarse y pesarse varias inyecciones cortas para determinar la magnitud y consistencia del problema, lo que nos permite responder a la primera pregunta: ¿es el desequilibrio de llenado repetible de inyección a inyección?

Cuando el equilibrio de llenado es inconsistente

Sabiendo que el equilibrio de llenado entre las cavidades está cambiando de inyección a inyección en una dirección determinada o en un modo significativo nos ayuda a aislar las causas iniciales potenciales. Cuando se observa esta situación que debemos comenzar por centrarnos en la homogeneidad de la masa fundida y la consistencia con la que se abre las entradas de canal caliente

Trate de mejorar la homogeneidad del fundido ajustando la temperatura del cilindro, la presión de mantenimiento o la velocidad del tornillo. Mantenga siempre el canal caliente a la misma temperatura que la masa fundida, que debe confirmarse probando una inyección de aire. Repita el estudio de inyección corta para ver si hay algún cambio en la consistencia.

Si mejorar la homogeneidad de la masa fundida no ayuda, entonces usted debe centrarse en la consistencia con que la que se abren las entradas del canal caliente. Las entradas del canal caliente se dividen en dos categorías, entradas térmicas y entradas de válvula.

Las entradas térmicas funcionan permitiendo que algún material dentro de la entrada se congele y cree una barrera de material congelado mientras se enfría la pieza. Cuando el molde se abre, ese material congelado permanece en la entrada impidiendo el que plástico fundido gotee en la entrada. La presión de inyección del ciclo siguiente empuja la barrera de material congelado de la entrada, haciendo que ésta se abra otra vez.

Para que se equilibre un sistema de entrada térmica, multi-goteo, todas las entradas térmicas necesitan abrirse al mismo tiempo de manera consistente. Cuando las entradas térmicas están demasiado frías pueden necesitar una presión excesiva para abrirse.

Inevitablemente algunas entradas abren antes que otras, aliviando temporalmente la presión detrás de las entradas restantes, retrasándolas hasta que se acumula detrás de ellos otra vez la suficiente presión. Este problema puede deberse a ejecutar las puntas de canal caliente o el molde demasiado fríos, debido al enfriamiento excesivo en el área de entrada; a un contacto no deseado entre el canal caliente y el molde, a componentes de la entrada dañados gastados o cuestiones relacionadas con el control de temperatura.

Las entradas de la válvula tienen una clavija que se retrae para abrir la entrada al comienzo de la inyección y se cierra al final del llenado y mantenimiento para sellar la entrada. Estas clavijas de la válvula pueden ser accionadas hidráulica, neumática o eléctricamente.

Como con las entradas térmicas, si el tiempo de las aperturas de entrada no es consistente de inyección a inyección, se creará una situación de equilibrio inconsistente. Todo lo que podría causar que una entrada térmica funcione de manera inconsistente, puede causar un problema similar con una entrada de válvula, pero ya que estamos confiando en el movimiento de la clavija, hay algunos factores adicionales que considerar: aire en las líneas hidráulicas, sellos del accionador desgastados o rotos, problemas mecánicos como una clavija ligeramente torcida o contaminación en las tuberías de alimentación hidráulica o neumática.

Hoy, muchos canales calientes de válvula de entrada están disponibles con sensores del accionador que retroalimentan la posición total o por lo menos indican cuando la clavija está completamente abierta o cerrada. Estos datos son enormemente beneficiosos durante la resolución de problemas de equilibrio porque permite que el moldeador vea directamente la rapidez y constancia con que se mueven las clavijas, que es una tarea difícil.

La adición de un ligero retraso entre el momento en que se abren las clavijas y cuando comienza la inyección puede también ayudar a identificar cuando el movimiento de la clavija es el problema. Si el retraso mejora la situación, entonces es muy probable que la causa sea que todas las clavijas no se abren cuando comienza la inyección.

¿Cómo se desarrolla el desequilibrio de llenado?

Si el desequilibrio es constante, entonces entender cómo se desarrolla el desequilibrio de llenado nos puede dar más información acerca de cuáles son las causas probables.

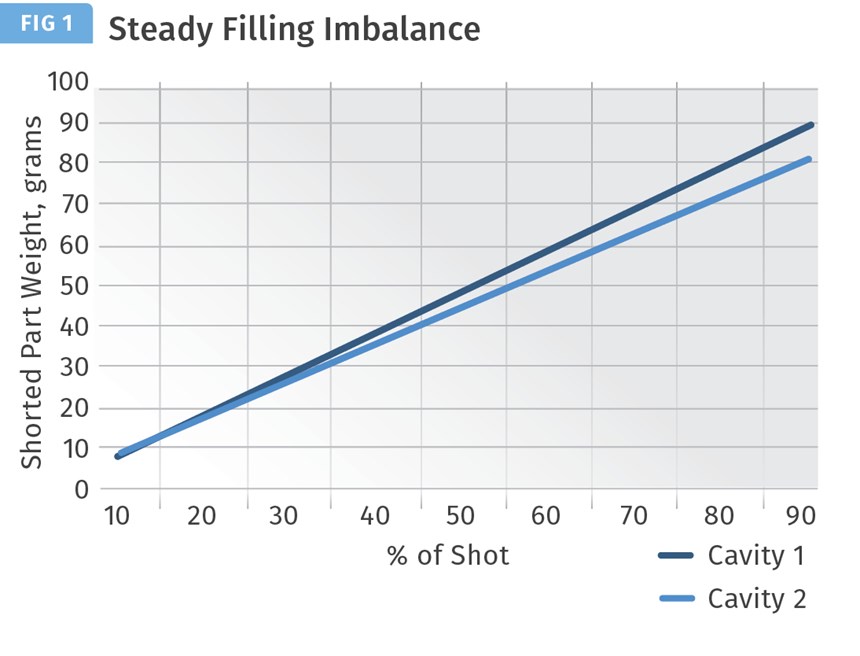

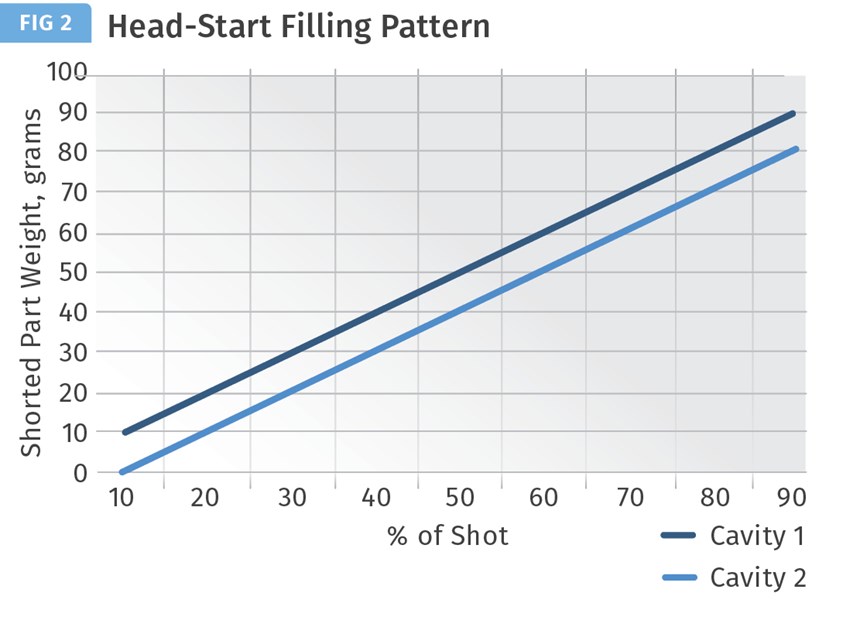

Consideremos el ejemplo de un molde de dos cavidades donde una pieza final pesa 100 g pero cuando se hace una inyección corta en el molde se obtiene constantemente una pieza de 90 g en la cavidad uno y una de 81 g en la cavidad dos. Comprender cómo esas dos cavidades llegaron a ese diferencial de 10% es información valiosa que puede obtenerse muy rápidamente mediante la realización de una progresión de inyección corta.

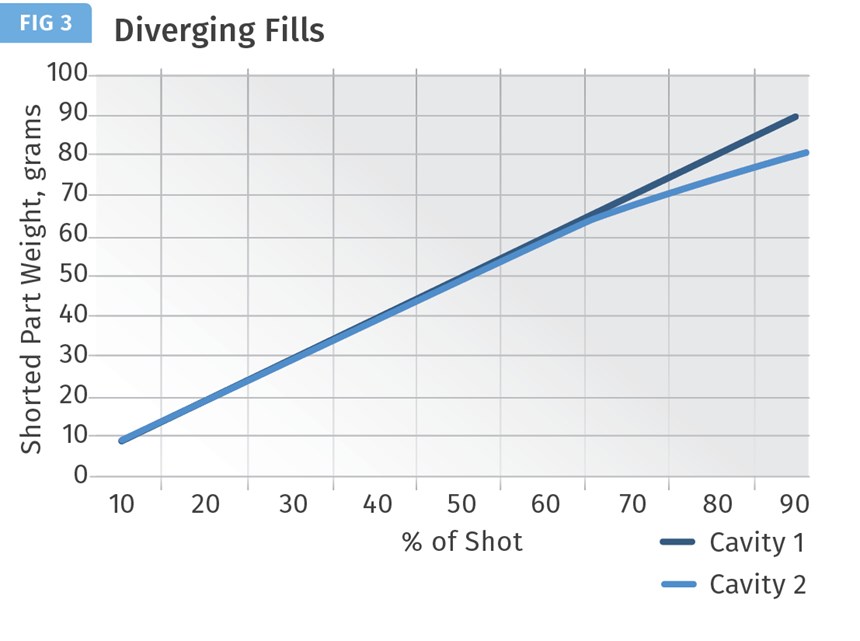

Una progresión de inyección corta se obtiene reduciendo el molde en la manera mencionada anteriormente al 10%, al 20%, etc., y así hasta que la cavidad de llenado más rápido sea 90% del total. Cuando las piezas se pesan y los pesos de cada cavidad se ponen en una gráfica, se puede ver cómo se desarrolla el desequilibrio. El desarrollo del desequilibrio, por lo general, se está en uno de tres patrones diferentes, que pueden ayudar a señalarnos la causa del problema.

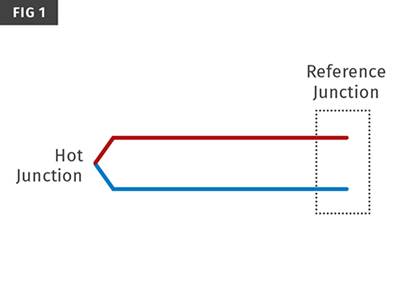

• PATRÓN DE LLENADO #1 –Desequilibrio constante (Fig. 1), Con este patrón de llenado, se puede ver que ambas cavidades comienzan el llenado al mismo tiempo, pero la cavidad 1 está llenando constantemente a un ritmo más rápido, dando como resultado un desequilibrio de llenado del 10%. Cuando se enfrente este patrón de llenado, se está buscando algo que es consistente durante todo el llenado de la pieza.

Entre las causas comunes que encajan en esta categoría están el espesor de la pared de la cavidad, el canal frío y las dimensiones de la entrada, las dimensiones de calibre del flujo del canal caliente, las diferencias en el movimiento de la clavija de la válvula, la contaminación en el canal caliente y las variaciones de temperatura de la trayectoria de flujo en el molde de acero o en el canal caliente. Los problemas de equilibrio por la cizalla causados por el diseño de canal seguirán a menudo este patrón.

• PATRÓN DE LLENADO #2 – ARRANQUE DEL CABEZAL (Fig. 2) En este caso, llegamos al mismo desequilibrio en nuestra inyección corta del 90%, pero para llegar allí el patrón de llenado es muy diferente. Aquí la cavidad uno comienza el llenado antes de que la cavidad dos pero una vez la cavidad dos comienza el llenado, se llenan al mismo ritmo. Este patrón indica una influencia que está presente sólo en el comienzo de la inyección, como las diferencias consistentes en la apertura de las entradas.

• PATRÓN DE LLENADO #3 – LLENADOS DIVERGENTES (Fig. 3) En este último patrón, ambas cavidades inician el llenado al mismo tiempo y ambos llenan a la misma velocidad en la mayor parte del llenado. Divergen sólo hacia el final del llenado, dando como resultado un desequilibrio del 10%. Para que se desarrolle este tipo de patrón, la influencia en el patrón de llenado no se produce hasta después del llenado. Las causas obvias incluyen cambios en el stock de la pared de la cavidad o la temperatura hacia el final del llenado, pero hay otras causas posibles. Una mala ventilación en una cavidad tendrá mayor impacto cuando el frente de flujo se acerca al final de la pieza. También, cuando las cavidades no están del todo llenas, la fuerza ejercida sobre el acero de la cavidad desde la presión del plástico puede hacer que la cavidad se desvíe, aumentando temporalmente el espesor la pared de una cavidad y, por lo tanto, el flujo hacia ella.

Este artículo no pretende hacer un resumen exhaustivo de cada causa potencial para los desequilibrios del flujo, sino más bien indicar que recolectar y analizar datos de una manera metódica puede ayudar a identificar causas y acortar el tiempo necesario para resolver el problema.

Contenido relacionado

Desafíos en la ventilación de moldes: velocidad de flujo y calidad

Descubra la ciencia detrás del sistema de venteo en el moldeado de plástico. Desde su funcionamiento básico hasta cómo el aire y el plástico interactúan para obtener piezas de calidad.

Leer MásCompuertas de túnel para diseñadores de moldes

De todos los tipos de compuertas, las de túnel son las menos estudiadas. Esto es lo que necesita saber para elegir el mejor diseño para su aplicación.

Leer MásFactores clave para estimar tiempo de ciclo en moldeo de plásticos

Descubra los 14 factores cruciales que influyen en la estimación del tiempo de ciclo en moldeo. Conozca un nuevo recurso gratuito que puede ser útil.

Leer MásDiseño óptimo de moldes de tres placas: claves y desafíos

Hay que prestar atención a varios aspectos y a los detalles para evitar paros de máquina, mayores costos de mantenimiento y tener contento al cliente.

Leer MásLea a continuación

Reduce Hot-Runner Downtime With Proper Troubleshooting

Solve your problem faster by adopting a systematic approach. Here’s how to get going.

Leer MásEconomía circular de los plásticos en la realidad comercial

Estas son algunas tecnologías, ya disponibles en el mercado, que buscan ayudar a mejorar e implementar la circularidad de los plásticos.

Leer Más¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer Más