Compartir

Lea a continuación

A escala global, hay una marcada tendencia hacia el reciclaje de plásticos y la incorporación de contenido reciclado postconsumo para la fabricación de soluciones de packaging y otros bienes. Grandes compañías dueñas de marca han hecho público su compromiso de lograr que los envases de sus productos sean más sustentables para el año 2025, y en este sentido los reflectores están sobre el reciclaje.

Esto ha comenzado a generar una mayor demanda de los plásticos reciclados postconsumo, y México, con su trayectoria en el sector, tiene gran potencial. “En México, el reciclaje de plásticos solo apunta a crecer”, enfatiza Saúl Solaeche, director general de Green Mind Recycling, una de las más grandes compañías de reciclado en el país, que está por marcar un hito no solo en México sino en Latinoamérica, gracias a una aplicación de alto valor agregado y en unos volúmenes sin precedentes.

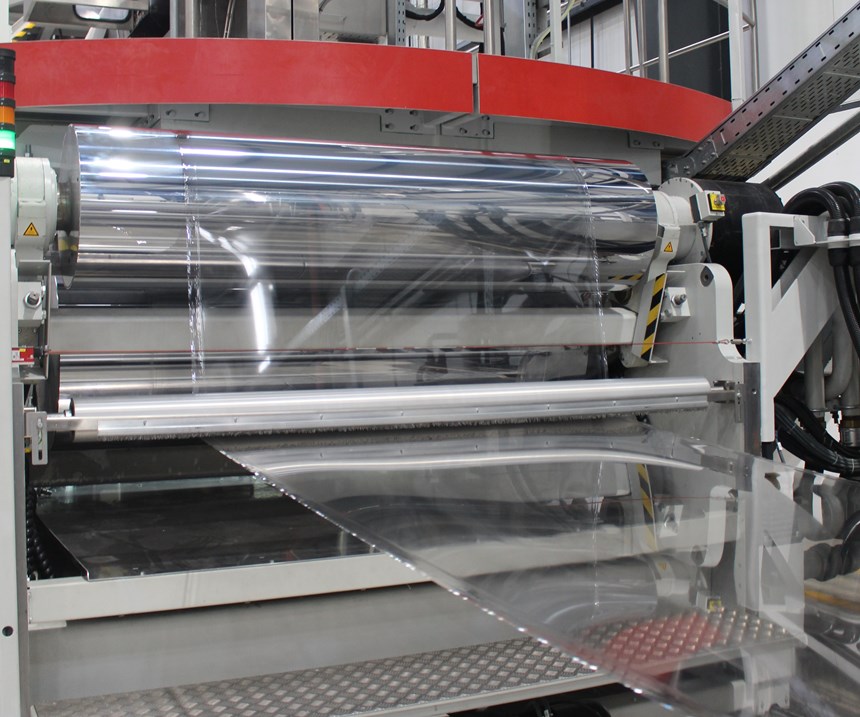

Del total de su producción de hojuela de PET reciclado postconsumo, que comprende entre 3,200 y 3,500 toneladas por mes, comenzó a destinar casi la tercera parte para producir lámina monocapa al 100% de PCR (post consumer recycled content), desde enero de este año. Lograr esta formulación para fabricar lámina directamente de hojuelas ya es todo un logro, pero Green Mind va por más.

En su planta de Tlajacomulco de Zúñiga, en el estado de Jalisco, tiene una nueva nave desde enero, donde ya opera la línea de extrusión de lámina, ahora está acondicionando un área de termoformado para fabricar empaques tipo clamshell a partir de la lámina producida.

Así, mediante la integración vertical de su operación, la empresa cubrirá el ciclo completo del material: acopio de las botellas postconsumo, producción de hojuela de alta calidad, extrusión de la lámina y, ahora, fabricación mediante termoformado de un producto final.

Sin embargo, aquí no para, pues Green Mind tiene previsto un agresivo plan para aumentar la capacidad instalada en los próximos tres años. Ahora, el gran desafío está en lograr el abastecimiento de los materiales recuperados para alimentar su creciente producción.

Green Mind: un gigante que no para de crecer

Los inicios de Green Mind están ligados con la historia de su grupo corporativo, cuya principal actividad es el reciclaje de metales no ferrosos, y que cuenta con la planta de producción de sulfato de cobre más grande del mundo.

“La empresa vio la oportunidad de aprovechar su estructura logística en el acopio de metales para generar una nueva unidad de negocio, con los plásticos. El pepenador, al recoger una lata de aluminio recoge también una botella de PET”, comentó Solaeche, quien llegó de Paraguay con una amplia experiencia en el rubro y es el artífice de todos los procesos técnicos de Green Mind desde su creación.

Desde 2012, Green Mind se ha hecho un lugar en el mercado y un nombre con la producción de hojuela de PET postconsumo de alta calidad, aunque también produce pellets de polipropileno.

“Nos dimos cuenta de que había una necesidad insatisfecha muy grande de hojuela, tanto en calidad como en cantidad. La mayoría de las compañías recicladoras ya existentes en México formaban parte de una integración vertical, y eran pocas las que se enfocaban en darle solución a las nuevas necesidades que se estaban creando, pues algunas compañías productoras de resinas vírgenes traían en su cartera de producto la resina con contenido reciclado. Aprovechamos la coyuntura y aquí estamos”, comentó el directivo.

Según Solaeche, la necesidad de hojuela reciclada en México es alta, está creciendo y seguirá creciendo. “Por cuenta de las políticas de sustentabilidad de corporaciones globales para mejorar el perfil ambiental de sus envases, los productores de resina virgen están desarrollando materiales que incorporan de 10 a 30% de contenido reciclado, y esto es algo que irá en aumento. Así es que sólo se prevé crecimiento”, agregó.

También, desde un principio, la compañía arrancó buscando dar una solución al mercado de la industria alimenticia.

“Los resultados fueron inmediatos. Nuestro material tuvo una aceptación altísima. Tanto es así, que al cabo del primer año tuvimos que triplicar nuestra capacidad de producción. Iniciamos con una capacidad aproximada de 1,200 toneladas mes y al segundo año de operación estábamos en las 3,000 a 3,500 toneladas por mes. El éxito se dio gracias a la seriedad con que encaramos el trabajo”. De acuerdo con el director general de Green Mind, muchos clientes se acercan pidiendo la especificación de la hojuela que producen, pero ellos responden con otra pregunta: ¿Qué es lo que ustedes necesitan? “Nosotros cubrimos la necesidad que los clientes tengan. Desde un principio buscamos certificarnos en ISO 9001:2008 y ya recertificamos el ISO 2015”, comentó.

Hoy, el 50% de su producción de hojuelas lo comercializa para la producción de resina virgen con contenido reciclado, otra parte la vende a empresas en México y Estados Unidos que la usan para aplicaciones en la industria alimenticia. Y, ahora, 30%, que corresponde a unas 1,000 a 1,200 toneladas por mes, lo destina a su proyecto propio de producción de lámina.

De reciclador de plástico a productor de envases in situ

La iniciativa de comenzar con la fabricación de láminas surgió a partir de la necesidad de varias compañías extranjeras de mudar a México sus unidades de negocios de embalajes en el área de frutas y vegetales.

“Se dio una coyuntura en la que desarrollamos una relación de negocios con una de las compañías más grandes a nivel mundial en proveer los empaques clamshell para el mercado de ‘berries’ y fresas. Ellos tenían la necesidad de montar una unidad de termoformado aquí en México, y entraron en contacto con nosotros por la disponibilidad de materia prima que ofrecemos. De ahí, nació Green Mind Packaging, para producir empaques tipo clamshell a partir de la lámina que se fabrica con la hojuela postconsumo. La idea es hacer una integración vertical a través de este relacionamiento”, dijo Solaeche.

De acuerdo con el ejecutivo, la planta de lámina va a ir creciendo conforme aumente la necesidad de su socio por abastecer al mercado mexicano. “Ellos traen un plan de expansión grande y nosotros los acompañaremos. Hoy en día tenemos una línea de producción de lámina monocapa, en una capacidad de 1,000 toneladas mes, y la idea es agregar una nueva línea idéntica cada año hasta completar cuatro”.

Entre los aportes más innovadores de este proyecto está la posibilidad de usar hojuelas de postconsumo para fabricar directamente las láminas en una formulación al 100% de PCR.

“Si bien nuestro socio nos había propuesto una formulación con 40% de regrind, 40% de hojuela y 20% de resina virgen para elevar la viscosidad (una receta habitual entre los fabricantes de lámina), queríamos apostar al 100% desde el inicio. Nosotros pensábamos que para entrar en este mercado debíamos hacerlo con la mayor eficiencia de costos posible, y eso sólo se lograba con el 100% de contenido de hojuela. Así es que tomamos la decisión de irnos con las tecnologías que nos permitieran hacer esto”, comentó Solaeche.

El sistema descontamina la hojuela, le da un precalentamiento y las propiedades que necesita para alimentar a la extrusora. Con el tratamiento que recibe la hojuela en el reactor, es posible lograr que la lámina cumpla con las especificaciones de la FDA para contacto con alimentos, en aplicaciones que así lo requieran.

Viscotec, compañía hermana de Starlinger, provee un sistema prácticamente llave en mano para la producción de la lámina. Excepto el dado y el cambia mallas, es el desarrollador de la tecnología completa, desde el reactor y el extrusor hasta el embobinador. “El sistema de embobinado es completamente automatizado y constituye un desarrollo patentado. Una vez que se termina un rollo, viene un robot que lo mueve a una tarima”, comentó Alejandro Andrade, director de Innovateck, compañía que representa a Starlinger y Viscotec en México y Centroamérica.

A las eficiencias que trae como negocio la fabricación de la lámina directamente de la hojuela, se suma también la reducción de consumo energético de todo el proceso, en comparación con una lámina fabricada mediante la fórmula 40-40-20. Así mismo, están los beneficios que supone la integración de los procesos involucrados que inician con el acopio del material postconsumo y concluyen con la termoformación del empaque.

La posibilidad de generar en las mismas instalaciones los procesos productivos de la hojuela, la lámina y el empaque termoformado, brinda impactos positivos a la cadena de suministro.

“En una nave tenemos la producción de hojuela, y en una segunda nave está el área de extrusión, adyacente a la unidad de termoformado. Todo in situ, en nuestra planta de 86,000 metros cuadrados. Esta integración vertical es muy atractiva para el entorno actual de negocios, pues permite lograr eficiencias en tiempo, costo y beneficios ambientales al eliminar el traslado de los materiales, muy en línea con la Economía Circular”, añade el directivo. En la Economía Circular, se privilegia la proveeduría de materiales, procesos y servicios en la mayor cercanía geográfica posible.

Otra fortaleza en la producción de Green Mind Packaging está en las medidas de la lámina, que puede tener un ancho de hasta 1,60 metros, según la necesidad del cliente. “En México debe haber cuatro empresas que trabajan con ese ancho, pero solo Green Mind lo hace con material 100% reciclado y en esos volúmenes. Una empresa a ese nivel es novedad en Latinoamérica.

Desde que nacieron con el tema de reciclado se enfocaron en un mercado de especialidad, con el suministro de hojuela de alta calidad y tuvieron éxito inmediato. Lo mismo está pasando con la parte de lámina. Han entrado a un mercado donde hay muchos jugadores, pero ahora ellos son más competitivos”, comentó Alejandro Andrade.

Con esta integración vertical hacia la producción del empaque vienen nuevos retos. De acuerdo con Saúl Solaeche, quieren seguir surtiendo a sus clientes tradicionales, pero también crecer la unidad de negocio de producción de lámina y termoformado, que recibe el nombre de Green Mind Packaging.

“El mayor reto de recicladoras en México es la disponibilidad de materia prima. Estamos batallando porque los precios han subido y cada empresa tiene el desafío de contrarrestar esta problemática. Hay una necesidad muy fuerte de botellas y, aunque hemos sabido sortearla, si tuviéramos más disponibilidad de material podríamos crecer la producción y llegar a las 5,000 toneladas por mes sin inconvenientes. Hoy México se caracteriza por ser uno de los países con mayores porcentajes de acopio, pero la necesidad de botellas sigue siendo insatisfecha”, añadió.

Como parte de este plan de crecimiento para mejorar la captación de material, la empresa ha comenzado a realizar mejoras en los 14 patios de acopio que el grupo corporativo tiene alrededor de México y están estableciendo relación con nuevos proveedores externos, a la vez que fidelizan a los ya existentes. “El mercado de acopio es muy informal. Ahí está el desafío”, comentó. La empresa está vinculada con ECOCE, el primer organismo en México en proponer acciones concretas sobre el manejo adecuado de los residuos de envases y empaques.

El core del negocio: la producción de hojuela

Para la producción de hojuela, Green Mind tiene dos líneas, una para procesar materiales cristal, verde o multicolor, y otra exclusivamente para materiales cristal, que tiene poco más de tres años de haberse inaugurado.

El material pasa por varias etapas antes de ir a molienda, que incluye separación de metales, revisión con lámpara para descartar las botellas que no sean de PET y, luego, separación manual. En la molienda se generan las hojuelas según las especificaciones de tamaño del cliente. Al final, la hojuela se lava y se limpia con temperatura y químicos hasta su purificación final.

Un paso fundamental para el aseguramiento de la calidad de la hojuela producida se da en el laboratorio, donde cada saco es sometido a pruebas con una muestra de 400 gramos. En los análisis se determinan los flotantes y color. El material se pone a hornear a 230 grados centígrados durante 45 minutos. Luego, se analizan los contaminantes encontrados y se hacen las muestras de colorimetría para laminación.

“El analista anota todo en un registro y deja una contramuestra en caso de futuras reclamaciones”, comentó Raúl Larios, jefe del departamento de calidad.

“El tipo de materia prima que alimentamos viene de muchas regiones del país, y con diferentes grados de limpieza. En algunas ocasiones, luego de tomarse un refresco, los consumidores ponen dentro de la botella un cigarro, una bolsa de papitas o las etiquetas de las botellas, sin saber la dificultad que le agregan al proceso de reciclaje, que ya es bastante complejo. Lastimosamente, aquí no sucede como en otros países donde la disposición de estos materiales es escrupulosa y facilita la recuperación. En Latinoamérica, tenemos que ser capaces de reciclar el material, con todos estos obstáculos, pero justamente allí está nuestra especialidad. Los recicladores mexicanos, en especial Green Mind, nos hemos hecho expertos en limpiar y separar adecuadamente nuestros materiales porque vienen muy sucios. Por eso, en México los recicladores tenemos un grado de conocimiento que nos ponen en el liderazgo mundial”, comentó Jaime Haro Álvarez, gerente de planta.

De acuerdo con Saúl Solaeche, director general de Green Mind, el potencial de negocio en el país es enorme, y la producción de la hojuela fue solo el inicio. “El límite cada uno se lo impone. Queremos crecer y seguir marcando presencia del reciclaje en México”, puntualizó.

Contenido relacionado

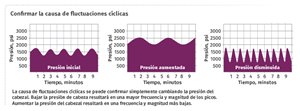

Extrusión: resuelva problemas de estabilidad de salida

Aprenda cómo el ajuste de la longitud llena en la zona de dosificación y la presión del cabezal pueden mejorar el rendimiento de una extrusora.

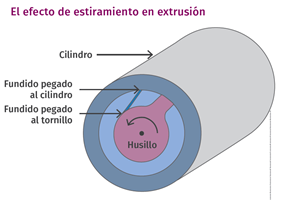

Leer MásExtrusión de plásticos: entienda la viscosidad y temperatura de fusión

Comprenda cómo la viscosidad y la temperatura influyen en la extrusión de plásticos y su relación con las curvas de velocidad de cizallamiento.

Leer MásClaves del procesamiento de coextrusión en polímeros

Descubra los fundamentos y desafíos del procesamiento de coextrusión en polímeros y cómo lograr resultados óptimos.

Leer MásSoluciones para el desgaste en tornillos de extrusión

Aprenda las mejores prácticas para mejorar la calidad de la extrusión y prevenir el desgaste del tornillo.

Leer MásLea a continuación

¿Qué es el termoformado de plástico?: proceso, maquinaria y aplicaciones

Un recorrido detallado por el proceso de termoformado, desde el calentamiento hasta el enfriamiento. Explore los diferentes tipos de maquinaria para termoformado y cómo influyen en la calidad y eficiencia de la producción.

Leer MásConsejos para el termoformado de plástico reciclado posconsumo (PCR)

El termoformado de plástico reciclado posconsumo (PCR) no es radicalmente diferente al de material virgen, pero la variación en los materiales reciclados puede requerir un cuidado adicional para obtener un resultado final consistente.

Leer MásInnovación en empaques de pared delgada: tecnología y sostenibilidad

El mercado global de envases de pared delgada está en constante evolución y abarca una amplia gama de aplicaciones y materiales. En el presente artículo exploraremos este mercado, su crecimiento, tendencias emergentes, impacto de la pandemia por COVID-19 y sus proyecciones para los próximos años según un reciente estudio publicado por Mordor Intelligence.

Leer Más