Herramentales: presión de cierre y la superficie de la cavidad

Lo que necesita saber para prevenir la rebaba y el daño del molde de inyección de plástico.

Usted prueba un molde nuevo de dos placas, de colada fría y la pieza tiene rebaba. Sabe exactamente cuánta presión máxima de inyección se necesitó para llenar la pieza. Dividió ese valor entre el área proyectada, que incluye las áreas de la cavidad y de la colada, para determinar la fuerza de cierre necesaria para mantener la línea de partición bien cerrada. Las matemáticas dicen que tiene suficiente, pero no la tiene.

Lo realmente desconcertante es que usted sabe que para este tipo de molde, hay un factor de seguridad muy grande considerado tomando la presión máxima de inyección y dividiéndola por el área total proyectada. Debe tomarse mucho menos tonelaje para mantener el molde cerrado que el valor calculado. Hay caídas de presión a medida que el material pasa a través de la punta de la boquilla de la máquina, el canal del bebedero, la colada y el punto de inyección.

En realidad, está utilizando solo una parte de la presión máxima de inyección para llenar la cavidad, que es donde la mayoría del área proyectada está tratando de abrir el molde. Además, la presión en la cavidad disminuye continuamente a medida que el material fluye desde el punto de inyección hasta el final del llenado. Y los moldeadores conocedores saben que solo se necesitan aproximadamente 3000 psi de presión de plástico al final del llenado para compactar una pieza. Entonces, ¿por qué está saliendo rebaba?

¿Tuviste en cuenta toda el área proyectada? Durante un corto período de tiempo, el plástico fundido dentro de la cavidad actúa como fluido hidráulico dentro de un cilindro. Empuja en todas las direcciones, no solo paralelo a la línea central de la máquina.

Si se trata de un molde con guías, una parte de la presión de inyección que actúa sobre la cara de la guía se suma a las fuerzas que intentan abrir el molde, especialmente si la punta del tacón que sujeta la leva está enclavada con la parte opuesta del molde. Incluso si un cilindro hidráulico acciona la guía, si hay un tacón que mantiene la guía en posición cuando el molde está cerrado, una parte de la fuerza de inyección requiere fuerza de cierre adicional.

Esto debe agregarse a su cálculo original del tonelaje requerido para evitar la rebaba. Tomo el área proyectada empujando contra la cara de la guía, la multiplico por el seno del ángulo del tacón de bloqueo y la multiplico por la presión máxima de inyección. He visto muchos moldes con muy poca área proyectada de partición que tienen problemas de rebaba debido a una gran cantidad de área proyectada en las caras de la guía.

Hay varias razones potenciales relacionadas con el procesamiento y el material para que tenga rebaba un molde, como velocidad de inyección, temperatura del cañón, tiempo de residencia, temperatura del molde, viscosidad del material y aditivos del material, como lubricantes. Pero a menos que sean excesivos, estos no son siempre los principales sospechosos.

El foco de esta columna estará en la máquina de moldeo y el molde, ya que se relacionan con la presión de cierre y la rebaba del molde. Lo ideal es que el molde funcione en la máquina más pequeña posible, ya que el costo por hora de una máquina de moldeo se basa en el tonelaje de la fuerza de cierre. Algunos moldes, debido a sus dimensiones físicas o tamaño de disparo requerido, no se pueden instalar en una máquina más pequeña. Pero muchos moldes pueden.

El problema entonces es, ¿habrá suficiente tonelaje de cierre para mantener el molde cerrado y evitar que se genere rebaba en la pieza, sin tener que retrabajar la orilla?

Para empezar, el pistón hidráulico o mecanismo de rodillera de una máquina de moldeo no puede generar ninguna fuerza contra un molde sin estar apretado por las columnas. Al igual que un perno roscado, las columnas se estiran cuando están bajo tensión, que es lo que sucede cuando la unidad de moldes se cierra contra el molde y el sistema entra en alta presión.

Si no se estiran uniformemente, dentro de 0.002 pulg uno del otro, pondrá una carga desequilibrada en el molde. Esto puede dañar las columnas, las platinas y el molde, y provocar la rebaba de una pieza.

Una vez leí que puede tomar el 10% o más de la fuerza de cierre disponible solo para alinear las dos mitades del molde. Una placa desgastada, bujes de las columnas desgastados, bases de soporte de platina móvil incorrectamente ajustados, una máquina que no está nivelada y columnas desiguales pueden causar que las mitades del molde no sean paralelas, especialmente si el molde es pesado en relación con el tamaño de la máquina.

En muchos casos, la platina móvil puede inclinarse en un ángulo lo suficientemente grande como para causar que los pernos guía golpeen levemente sus bujes cuando los moldes se cierran. Por lo tanto, tiene sentido que se requiera cierta cantidad de fuerza solo para alinear las mitades del molde.

Si el molde es bastante grande y está utilizando diferentes temperaturas de enfriamiento en los lados de inyección y botado (por lo general, para evitar que una pieza se pegue), algunos tipos de enclavamientos intentarán evitar que el molde se cierre. La diferencia de expansión térmica de cada mitad del molde provocara que los elementos de bloqueo no estén alineados.

Cuando el molde se cierra, la unidad de cierre intentará volver a alinearlos, y eso requiere fuerza. A modo de ejemplo, supongamos que los seguros están separados por 24 pulgadas y que el diferencial de temperatura (ΔT) de una mitad de molde frente a la otra es 40 °F:

24 in. x 40 F x 6.3 x106 (in./in. -F) = 0.006 in.

Los seguros cónicos son notorios por problemas de desalineación térmica, especialmente si están precargados. Los enclavamientos de barras son incluso peores si se instalan en una dirección que no permite la expansión y contracción térmica.

Suponiendo que la máquina, los parámetros del proceso y el material no son la causa de la rebaba, lo próximo que debe hacer es "quitar el azul" del molde dentro de la máquina de inyección usando Azul para Ingenieros. Este material Azul es una mezcla de pigmento azul prusiano y un material aceitoso, como la grasa. No es tóxico, es muy pigmentado y no requiere secado. El Azul para ingenieros también se conoce como azul de maquinado, azul de raspado, azul de punto alto o (técnicamente incorrecto) azul de Prusia o simplemente azul. Pero no confunda el azul para ingenieros con el azul para marcar.

El azul para marcar es Azul de Prusia mezclado con alcoholes de metil para formar una mancha de secado rápido, que se utiliza para diseñar y trazar líneas en placas o piezas a mecanizar. Los fabricantes de moldes casi siempre "manchan de azul" un molde durante el ensamblaje final y las etapas de "ajuste" de la construcción del molde, principalmente para verificar los cierres del molde.

Por lo general, aplican el azul con un pincel que tiene cerdas recortadas. Prefiero usar una esponja fina de celda cerrada, del tipo que se usa para aplicar el maquillaje. Aplico una fina capa completamente alrededor del perímetro de la cavidad, en la cara del buje del bebedero, en la parte superior de los pernos de retorno, en cualquier superficie de cierre, a los lados de los enclavamientos (parte de la cavidad o componentes separados), en las caras y los tacones de las guías, y especialmente en las cuatro esquinas del molde.

Después de aplicar el azul, el molde se cierra en el banco de trabajo o en una "prensa"; se aplica presión, y luego se abre e inspecciona el molde. Las áreas que no tuvieron contacto con la mitad opuesta del molde solo tendrán azul en el lado al que se aplicaron. Las áreas que tuvieron contacto completo tendrán muy poco azul en ambas mitades, porque fue "aplastado". Y habrá áreas irregulares en algún lugar entre estas dos condiciones.

(Nota: es aconsejable usar guantes de látex cuando se aplica azul a un molde. Estas cosas no se pueden lavar. El limpiador de molde, la acetona y la mayoría de los otros disolventes se lo quitarán y dejarán la piel seca. Existe el Azul de maquinado soluble, que es fácil de lavar, pero no creo que funcione tan bien como el azul a base de aceite.)

Cuando se monta un molde en una máquina de moldeo, entran en juego diferentes variables adicionales que pueden no aparecer en un banco de trabajo o en una prensa. Lo primero que debe hacer es cuantificar cuánto tonelaje se necesita para alinear las mitades del molde. En segundo lugar, debe verificar las áreas que no sean el perímetro de la cavidad que pueden estar golpeando excesivamente y le roban la fuerza de cierre necesaria para funcionar en una máquina más pequeña sin generar rebaba.

Si su máquina se puede configurar con una fuerza de cierre muy baja, cierre el molde con solo el 5% de la fuerza máxima. Abra el molde e inspeccione el azul. Si no hay una impresión uniforme alrededor del perímetro de la cavidad, aumente gradualmente la fuerza de sujeción en un 5% y repita el proceso hasta que lo haga. Esa es la cantidad de tonelaje necesaria para cerrar las mitades del molde, y se debe restar de la fuerza de cierre total al calcular el tonelaje disponible para evitar la rebaba.

Algunas personas sugieren usar un trozo de papel alrededor del perímetro de la pieza para realizar esta prueba. Prefiero usar el Azul para ingenieros. Aunque una hoja de papel solo tiene 0.0035 pulgadas de espesor, cualquier cantidad de espesor puede dar resultados erróneos. A otras personas les gusta usar películas sensibles a la presión para controlar todas las áreas del molde. La gran ventaja de usar esta película es que cambia en varios colores en función de la cantidad de fuerza a la que está sujeta, cuantificando la cantidad de fuerza sin necesidad de ningún dispositivo especial. La desventaja de usar esta película es que no se aplica fácilmente en superficies delineadas, tiene un grosor de 0.0045 pulgadas y es considerablemente más costosa que un tubo de Azul para ingenieros.

Lo bueno de realizar esta prueba de alineación es que considera todos los componentes del molde que están precargados (uso de resortes). Algunos de estos componentes son tacones de guías (cuñas), cierres de cavidad en ángulo, guías para la cavidad o línea de partición, pilares de soporte y resortes de espiral o de uretano en la línea de partición o entre un conjunto de placas de molde. Excepto por los resortes, es casi imposible calcular exactamente cuánto generan los componentes precargados por fuerza resistiva. Por más que estoy a favor de las simulaciones de llenado de moldes, dudo que ninguno de ellos pueda dar cuenta de estas condiciones de precarga.

A medida que aumente progresivamente la fuerza de cierre, comenzará a ver algunas áreas golpeando con más fuerza que otras. Eso es porque sobresalen un poco más alto que todo lo demás. Lo que sea que golpee primero se convierte en la superficie de apoyo primaria, que estará sujeta a una mayor fuerza de cierre, y reducirá la cantidad de fuerza alrededor del perímetro o superficie de la cavidad. Mirándolo de otra manera: para cerrar completamente un molde, todo lo que sobresale o está precargado tiene que comprimirse, doblarse, flexionarse, retorcerse o romperse, o tiene que hacer que otra cosa haga lo mismo.

He manchado de azul literalmente cientos de moldes en mi carrera, pero nunca a bajas presiones de cierre para ver qué se requería solo para alinearlos. Entonces, probé una media docena de moldes en máquinas que iban de 60 toneladas a 600 toneladas, y los resultados fueron increíblemente informativos. Los moldes más ligeros en las máquinas más pequeñas tomaron entre 5% y 10% de la fuerza de cierre total para alinear las dos mitades. Los moldes más pesados en las máquinas más grandes tomaron entre un 10% y un 20% para alinearse, y la mayoría de ellos golpearon primero en la parte superior del molde porque la platina móvil estaba ligeramente inclinada.

La verdadera revelación fue para mí los moldes medianos en máquinas medianas (de 100 a 300 toneladas). De un 10% al 20% de la fuerza de sujeción, hubo una gran variedad de áreas donde se elimino el color azul primero: un buje del bebedero, un perno de retorno, una guía, una esquina de la base del molde, una esquina de un inserto de un noyo o el centro del molde (que tenía un pilar de soporte precargado).

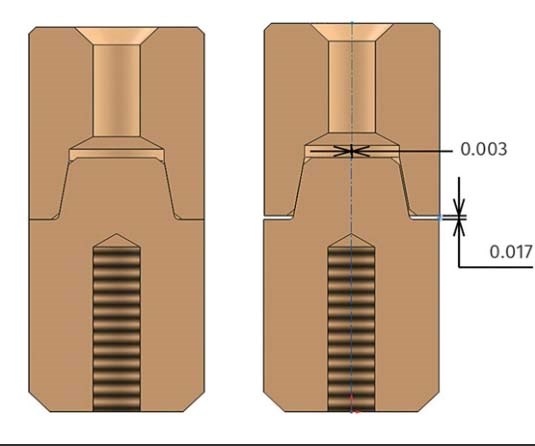

Sorprendentemente, en los moldes que tenían una o dos áreas que golpeaban con fuerza, se necesitó 30%, 40%, incluso 50% de la fuerza de cierre disponible para que las áreas restantes perdieran el color azul. Tan solo 0,002 pulg. O 0,003 pulg. En el lugar equivocado fue suficiente para requerir una cantidad significativa de presión de cierre para sellar el perímetro de la cavidad con el fin de evitar la rebaba.

Dicen que una pieza moldeada le habla a un ingeniero de plásticos. Ahora puedo decir sin dudarlo que un molde manchado de azul bajo presiones de cierre bajas habla aún más fuerte.

ACERCA DEL AUTOR: Jim Fattori es un moldeador por inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para un gran moldeador de múltiples plantas en Nueva Jersey. Póngase en contacto con jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

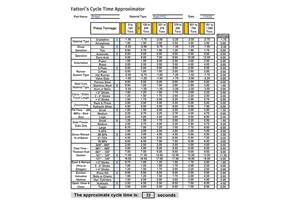

Factores clave para estimar tiempo de ciclo en moldeo de plásticos

Descubra los 14 factores cruciales que influyen en la estimación del tiempo de ciclo en moldeo. Conozca un nuevo recurso gratuito que puede ser útil.

Leer MásAcoplamiento en moldeo: puntas de boquilla y manguitos de bebedero

Examinamos por qué un mal acoplamiento entre la punta y el manguito afecta el moldeo por inyección. Aquí veremos qué buscar y cómo solucionarlo.

Leer MásTratamientos químicos en sistemas de transferencia de calor

Entienda el riesgo de biofilmes y corrosión en sistemas de agua y cómo un tratamiento químico adecuado puede extender la vida útil de su equipo.

Leer MásDesafíos en la ventilación de moldes: velocidad de flujo y calidad

Descubra la ciencia detrás del sistema de venteo en el moldeado de plástico. Desde su funcionamiento básico hasta cómo el aire y el plástico interactúan para obtener piezas de calidad.

Leer MásLea a continuación

Cierre del molde en inyección de plásticos: mejores prácticas

Descubra la importancia del cierre en moldeo por inyección. Desde minimizar el daño del molde hasta optimizar el ciclo para calidad óptima.

Leer MásTornillos guía en moldes de inyección: funciones y aplicaciones

Descubra las funciones clave de los tornillos guía en moldes de inyección, su impacto en el proceso y cómo elegir el tornillo adecuado para su proyecto.

Leer MásMoldes, de vuelta a lo básico: resortes de compresión

Algunos talleres de moldes insisten en que todos sus moldes tengan resortes para devolver las placas de expulsión. Afortunadamente, hay muchos para elegir. Este artículo se centra en los resortes de compresión para moldes de inyección.

Leer Más