Los valores del cojín o colchón másico en el moldeo por inyección son, en última instancia, una indicación de la calidad de una pieza, especialmente de sus dimensiones. Un cojín consistente creará una pieza con dimensiones consistentes. El valor del cojín también puede ser crítico para asegurar que la resina no se degrade antes de la inyección.

El valor del cojín es el resultado de los ajustes de las entradas de los parámetros de moldeo y no puede ajustarse por sí mismo a un valor deseado en la máquina de moldeo. En este artículo exploraremos qué es el cojín y cómo su valor afectará la calidad de la pieza.

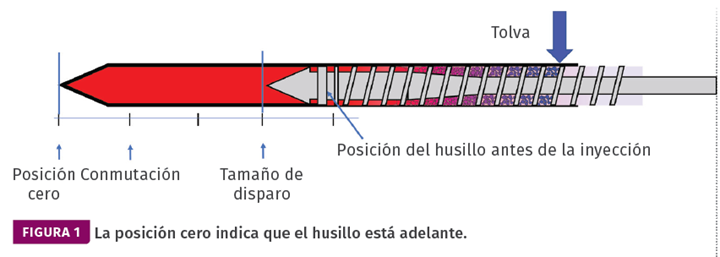

De forma similar a las graduaciones de una jeringa utilizada en la consulta del médico, la posición cero indica que el husillo de inyección está en la posición delantera. A medida que el husillo gira y plastifica el material, se desplaza hacia atrás y su posición se mide con números crecientes. Esto puede ser en una distancia lineal como pulgadas, milímetros, centímetros o en volumen con centímetros cúbicos o pulgadas cúbicas. En este artículo utilizaremos distancias lineales con pulgadas como unidad de medida.

En la figura 1, el tamaño de la inyección se fija en 3 pulgadas y la posición de transferencia o punto de conmutación se fija en 0.80 pulgadas. El husillo empezará a moverse para llenar el molde a partir de 3.00 pulgadas y pasará a la fase de compensación o empaquetado y sostenimiento en 0.80 pulgadas.

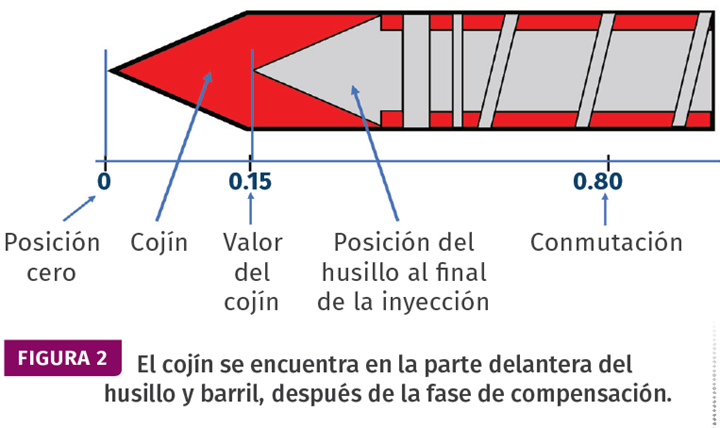

Durante la fase de compensación, el husillo avanza durante un tiempo a una presión determinada. Cuanto más altos sean estos números, mayor será la distancia recorrida por el husillo. El plástico que permanece delante del husillo y no se desplaza hacia el interior del molde se denomina cojín y la posición final del husillo se denomina valor del cojín.

La figura 2 muestra la sección frontal del husillo y el barril después de la fase de compensación. Aquí el valor del cojín es de 0.15 pulgadas. Resulta importante tener en cuenta que esto no es un ajuste, sino un resultado del proceso de moldeo. Siempre debe haber un cojín presente delante del husillo.

Figura 2. El cojín se encuentra en la parte delantera del husillo y barril, después de la fase de compensación.

Sin cojín no habrá presión, sin presión no habrá empaque

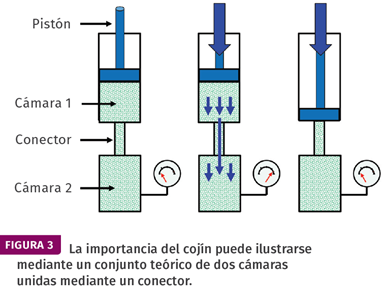

Podemos ilustrar este concepto (figura 3) mediante un conjunto teórico de dos cámaras unidas por un conector. En la cámara superior hay un pistón y en la inferior se ha colocado un manómetro.

En el escenario 1 hay fluido en la cámara 1 y una fuerza ejercida sobre el fluido será transferida a través del conector al fluido en la cámara inferior. Esto puede confirmarse por el aumento de presión que muestra el manómetro.

Sin embargo, si la cámara superior está vacía, como se muestra en el escenario 2, cualquier fuerza aplicada sobre el pistón no ejercerá presión alguna sobre el fluido de la cámara inferior, y el manómetro siempre indicará presión cero. Por lo tanto, está claro que debe haber alguna cantidad de fluido en la cámara superior para poder ver alguna presión en la cámara inferior.

Figura 3. La importancia del cojín puede ilustrarse mediante un conjunto teórico de dos cámaras unidas mediante un conector.

Durante la fase de compensación se debe aplicar constantemente presión sobre la masa fundida dentro de las cavidades del molde. Esta presión ayudará a suministrar el plástico, compensar la contracción y empaquetar las cavidades. Al igual que en el ejemplo de la figura 3, el cojín ayuda a aplicar esta presión. La falta de cojín dará lugar a disparos cortos o a piezas poco empaquetadas. Por lo tanto, debe haber un cojín al final de la fase de compensación para moldear las piezas con la calidad aceptable deseada.

Menos es más

Los valores del cojín no deben ser demasiado grandes. Por el contrario, debe haber solo la cantidad suficiente para ayudar a aplicar las presiones deseadas. Hay dos razones para tener un valor de cojín pequeño.

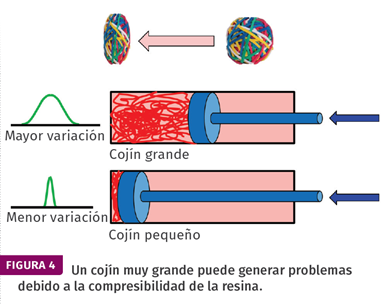

Figura 4. Un cojín muy grande puede generar problemas debido a la compresibilidad de la resina.

En primer lugar, la masa fundida de plástico es compresible como una bola de gomas, y un cojín grande puede consumir parte de la presión aplicada para comprimir la masa fundida, disminuyendo la presión dentro de las cavidades. Esto sería especialmente importante en el caso de materiales de alta viscosidad, con alta cantidad de relleno, o en procesos que se hallan cerca de estar limitados por la presión. En estos casos, un cojín grande puede provocar una variación entre disparos y una menor capacidad de proceso (figura 4).

La segunda razón es de mayor importancia. La zona delantera y el cuerpo de la boquilla tienen casi siempre los ajustes de temperatura más altos, en comparación con el resto del barril. Cuanto más alta sea la temperatura, menor será el tiempo de permanencia máximo permitido para un plástico determinado. En otras palabras, el plástico en la zona de la boquilla puede degradarse más rápido que el resto del plástico del barril. Este plástico ya ha acumulado tiempo de residencia en el barril y ahora se encuentra en las zonas de mayor temperatura.

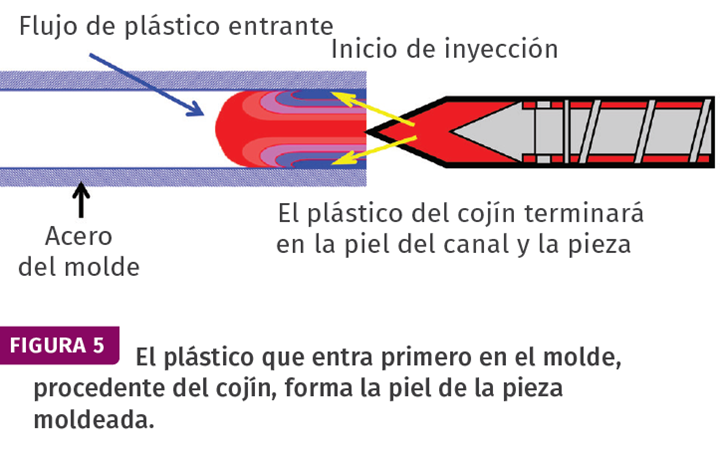

Otra forma de pensar en esto es visualizar el flujo fuente (figura 5) o la forma como el plástico fluye en un molde (como el agua en una fuente, de adentro hacia afuera). Por esto, el plástico que entra en el molde forma primero la piel de la pieza moldeada, mientras que el plástico que le sigue se desplazará hasta el final del llenado y acabará empaquetando la pieza desde el interior.

Figura 5. El plástico que entra primero en el molde, procedente del cojín, forma la piel de la pieza moldeada.

Consideremos ahora una pieza con un canal frío. Si los valores del cojín son pequeños, el plástico del cojín formará la piel de los canales. Si este plástico estuviera degradado o a punto de degradarse, no importaría, debido a que este material termina en los canales. Sin embargo, si el cojín es grande, este plástico puede acabar en la pieza y dar lugar a defectos cosméticos, como la aparición de ráfagas o manchas en las piezas. La degradación del material en la zona de la boquilla no es común, pero constituye una posibilidad en los casos de moldes con tiempos de ciclo largos que utilizan un porcentaje menor del barril. Por esta razón, los valores de los cojines deben mantenerse pequeños.

Para ilustrar esto, observe la siguiente demostración. No se recomienda replicar esta demostración, puesto que los resultados ya se presentan aquí. Sin embargo, en caso de que alguien quiera intentarlo, se debe extremar el cuidado en todo momento. Es indispensable usar guantes térmicos con mangas para los brazos, gafas de seguridad y equipo de protección facial. Las presiones y temperaturas del plástico son lo suficientemente altas como para causar lesiones. Repito: hay que tener mucho cuidado.

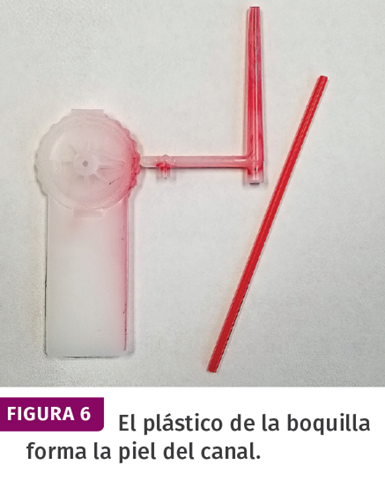

Figura 6. El plástico de la boquilla forma la piel del canal.

Tenemos una pieza moldeada con HDPE natural. Al final de la inyección, con el husillo en la posición de disparo, se retira la unidad de plastificación. De forma similar a la descompresión, el husillo se retrajo linealmente alrededor de media pulgada para liberar cualquier presión de masa. Con sumo cuidado se introdujo en la punta de la boquilla un agitador de café rojo de unos 5 cm de largo. La idea era utilizar el color rojo para simular el plástico degradado presente en la punta de la boquilla. Se reanudó el moldeo. La figura 6 muestra el resultado, en el que el color rojo está presente principalmente en la piel del canal, con algo en la pieza. Esto demuestra que cuanto mayor sea la cantidad de plástico degradado presente en las zonas delanteras, mayores serán las posibilidades de que el plástico degradado acabe en la pieza. Esto sugiere de nuevo que los valores de los cojines deben ser pequeños.

Normalmente, para diámetros de husillo de 25 a 60 mm, los valores del cojín deben mantenerse en torno a 0.20 pulgadas o 5 mm. Para husillos más grandes se deben tener cojines más grandes. Existe una regla que utilizan los moldeadores según la cual los valores del cojín deben ser un determinado porcentaje del tamaño de la inyección o del diámetro del husillo. Una vez que entendemos el concepto de cojín y su significado, nos damos cuenta de que no hay ninguna base para esas reglas y, por lo tanto, no deben ser utilizadas.

Un cojín consistente es señal de una cantidad consistente de plástico entregada a las cavidades y una indicación de la consistencia de disparo a disparo, debido a la consistencia en el volumen del tamaño de disparo. El cojín debe ser monitorizado en cada máquina de moldeo y deben establecerse límites de alarma para prevenir al personal en caso de cualquier desviación. Los valores típicos de las tolerancias son de ±0.05 pulgadas o 2 mm, pero deben establecerse en función de las tolerancias de las dimensiones de la pieza, con un diseño de experimento (DOE) realizado en algunos casos.

Acerca del Autor

Suhas Kulkarni

Es presidente de Fimmtech Inc., que se especializa en servicios y capacitación relacionados con el moldeo por inyección de plástico. Obtuvo su maestría en Ingeniería de Plásticos en la Universidad de Massachusetts, Lowell, así como una licenciatura en Ingeniería de Polímeros en la Universidad de Poona, India. Tiene 27 años de experiencia como ingeniero de procesos y es autor de Robust Process Development and Scientific Moulding, publicado por Hanser Publications, ahora en su segunda edición. También trabaja como miembro de la facultad en U. Mass., Lowell. Contacto: suhas@fimmtech.com; fimmtech.com.

Contenido relacionado

Impacto del remolido en el moldeo: análisis y estrategias

Comprenda las complejidades del material remolido, desde su definición hasta su uso. Descubra estrategias alternativas para optimizar su aplicación.

Leer MásPapel del tornillo en moldeo por inyección: opciones y errores comunes

Aprenda sobre las secciones de alimentación, transición y medición en el tornillo, y cómo transforman el granulado plástico en moldeo por inyección.

Leer MásPuntas de boquilla: impacto y selección en moldeo por inyección

Descubra la relevancia de las puntas de boquilla en moldeo por inyección. Aprenda sobre tipos comunes, problemas y técnicas de reemplazo.

Leer MásProcesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

Leer MásLea a continuación

Ventana cosmética: clave para el éxito en el moldeo por inyección

Descubra la importancia de la Ventana Cosmética de Proceso en moldeo por inyección y cómo puede garantizar piezas de calidad y un proceso eficiente.

Leer MásOptimice el proceso de moldeo por inyección con Cp y el Cpk

Aprenda a aplicar el Cp y el Cpk para mejorar el proceso de moldeo por inyección de plásticos y obtener piezas de alta calidad que cumplen con las especificaciones requeridas.

Leer MásTiempo de residencia en inyección de plástico: cálculo y factores clave

Aprenda sobre el tiempo de residencia en inyección de plástico, cómo calcularlo y los factores clave que afectan la cantidad de plástico fundido en el husillo.

Leer Más