Tiempo de residencia en inyección de plástico: cálculo y factores clave

Aprenda sobre el tiempo de residencia en inyección de plástico, cómo calcularlo y los factores clave que afectan la cantidad de plástico fundido en el husillo.

Parte 1: Tiempo de residencia en inyección de plástico: cálculo y factores clave

Parte 2: Distribución del tiempo de residencia en inyección de plástico

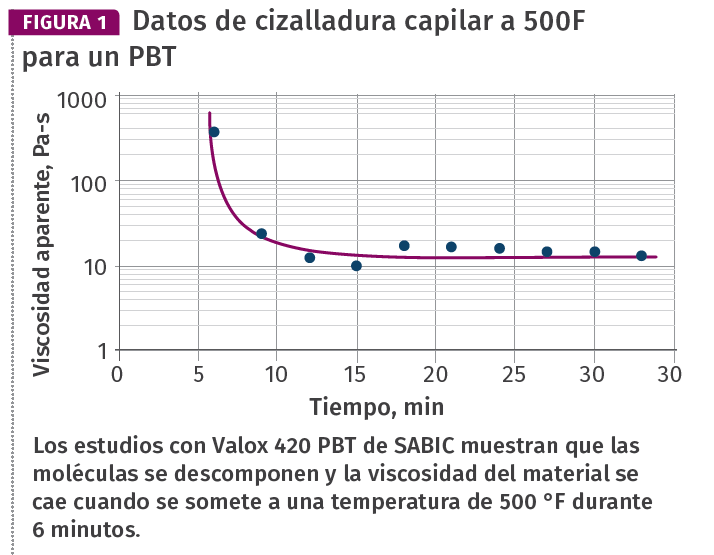

La mayoría de los termoplásticos son materiales orgánicos y su química es tal que solo soportan las temperaturas del proceso hasta cierto tiempo. Los datos de los estudios con Valox 420, un PBT disponible de SABIC, muestran que cuando se somete a una temperatura de 260 ºC (500 °F) durante 6 minutos, las moléculas se descomponen y se pierden las propiedades del plástico (Fig. 1).

La propiedad estudiada aquí es la viscosidad. Concluimos que el tiempo de residencia máximo para este PBT a 260 ºC (500 °F) es de 6 minutos. Sin embargo, consideraría que esta es una definición demasiado amplia del tiempo máximo de residencia para un material dado, ya que en ninguna parte se menciona una caída absoluta o porcentual en alguna propiedad específica.

Una pieza sobredimensionada o una pieza que no está sujeta a una carga, probablemente podría funcionar, incluso si está moldeada con cierto número de moléculas que están degradadas y tienen un peso molecular más bajo. También hay aditivos que pueden degradar las resinas bases, agregando otra capa de complejidad.

Datos de cizalladura capilar a 500F para un PBT.

Cálculo del tiempo de residencia

El tiempo de residencia es el tiempo que pasa el plástico en el cilindro de la inyectora. Más precisamente, es el tiempo desde que el pellet de plástico está en el fondo de la tolva y en el tornillo listo para ser transportado hasta que llega a la punta de la boquilla.

Se puede calcular con una fórmula muy simple, pero esa fórmula en realidad es solo una estimación. Para entender esto, primero hay que comprender el cálculo de la cantidad máxima de plástico dentro del barril. Muchos moldeadores simplemente usarían el valor publicado de la capacidad máxima de disparo de la máquina. Esto es aceptable, pero no del todo exacto.

Para simplificar las cosas, digamos que las piezas que nos interesan están moldeadas en PS, el mismo material usado para especificar la capacidad de disparo de la máquina.

Consideremos que la capacidad máxima de disparo de esta máquina es de 100 g. El peso del disparo se define como el peso total de las piezas y los canales. Para la siguiente discusión ignoremos también la pequeña cantidad del colchón de masa que debe estar presente al final de la fase de pospresión (empaque y sostenimiento).

Escenario 1. Capacidad máxima de disparo

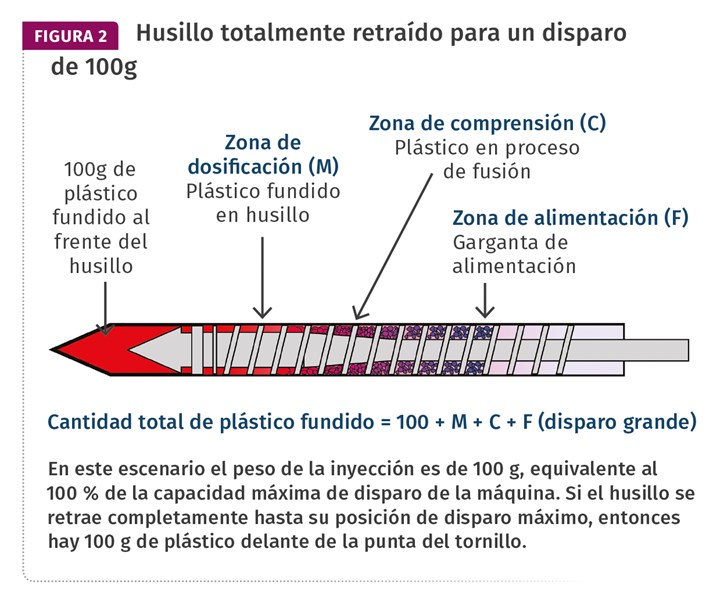

Este nunca debería ser el caso, pero digamos que el peso de la inyección es de 100 g, es decir, el 100 % de la capacidad máxima de disparo de la máquina. Si el husillo se retrae totalmente, entonces hay 100 g de plástico delante de la punta del tornillo (Fig. 2). Además de este material, también hay plástico en toda la longitud del husillo, todo el material fundido en la zona de dosificación, el plástico parcialmente fundido en la zona de compresión y el plástico en proceso de ablandamiento en la zona de alimentación.

En esta situación, la cantidad máxima de plástico fundido es más de 100 g. Aquí está claro que los factores de diseño del tornillo (relación L/D, relación de compresión, relación entre la longitud de la sección de alimentación, compresión y dosificación, tipo de tornillo) influirán en la determinación de la cantidad de plástico fundido en el husillo.

2. Capacidad de disparo mínima utilizada

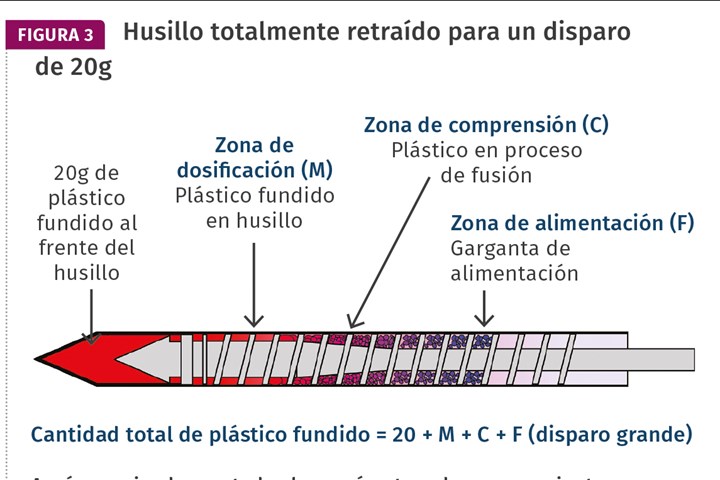

Para nuestro siguiente ejemplo asumamos que el peso del disparo es de 20 g, lo Fig. 1 Los estudios con Valox 420 PBT de SABIC muestran que las moléculas se descomponen y la viscosidad del material se cae cuando se somete a una temperatura de 500 °F durante 6 minutos.cual significa que se está utilizando el 20 % de la capacidad máxima de disparo. Similar a la discusión en el Escenario 1, la cantidad total de plástico fundido en el barril será de 20 g, además del plástico fundido en el tornillo.

Suponiendo que todos los parámetros de procesamiento (menos el tamaño de disparo) son idénticos en ambos escenarios, se puede ver que la cantidad de plástico en la zona de dosificación y compresión del tornillo es idéntica (Fig. 3). Sin embargo, la cantidad de plástico en la zona de alimentación será mayor en el segundo escenario, donde se utiliza el 20 % del tamaño del disparo en comparación con el 100 %.

Está claro que estimar la cantidad de plástico dentro del barril es función de varios factores. Hasta ahora no se menciona el efecto de los parámetros de procesamiento, especialmente la contrapresión. Para calcular realmente la cantidad máxima de plástico fundido en el barril, un moldeador debe tener en cuenta no solo la cantidad de plástico en frente del husillo, sino también adicionar la cantidad de plástico fundido en el tornillo en cada una de las secciones.

En un caso en el que el uso porcentual del tamaño máximo de inyección es alto, digamos 70 % del máximo, la resina puede estar sujeta a las temperaturas de procesamiento incluso en la zona de alimentación.

La cantidad de plástico de la que hablamos aquí es el plástico fundido y resulta difícil estimar en qué parte del husillo el plástico ha alcanzado la temperatura de fusión o una temperatura en la que es procesable. Seguramente la información del fabricante del husillo puede proporcionar datos sobre el volumen del plástico en cada una de las secciones y esto se puede utilizar para los cálculos.

Estimar la cantidad de plástico dentro del barril es una función de varios factores.

¿Cuántos disparos hay en el barril?

Una vez sepamos la cantidad de plástico en el barril, podemos dividir este número entre el peso del disparo y ese será el número de disparos en el barril. Multiplicar el número de disparos por el tiempo del ciclo dará el tiempo total que el plástico pasa en el barril.

Por ejemplo, si la cantidad total de plástico en el barril es de 150 g y el peso del disparo es de 25 g, entonces podemos calcular que el número de disparos en el barril es seis. Si el tiempo de ciclo para estas piezas es de 30 segundos, multiplicamos ese tiempo de ciclo por el número de disparos para determinar que tomará 180 segundos (3 minutos) para que el plástico sea transportado desde el lugar donde se funde hasta la punta de la boquilla.

De nuevo, esto no incluye el material que aún no ha alcanzado la temperatura de fusión, por lo que no se considera una parte del plástico en la zona de alimentación.

Esto no es fácil ni práctico de realizar en una operación diaria. Para simplificar las cosas, existe una fórmula ampliamente utilizada para calcular el número de disparos en el cañón:

Número de disparos = capacidad máxima de disparo de la máquina ÷ peso del disparo.

Aquí, para calcular el tiempo de residencia se multiplica el número de disparos en el barril por el tiempo del ciclo. Esta fórmula funciona bien en su mayor parte, pero como sabemos ahora, no es 100 % precisa.

Método práctico para determinar el tiempo de residencia

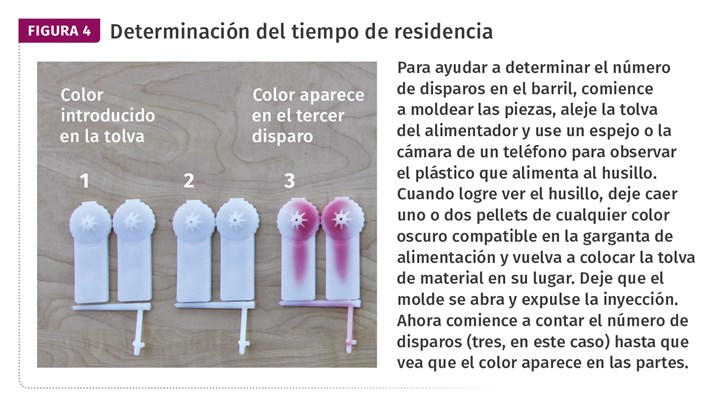

Existe un método muy fácil y práctico para determinar el número de disparos en el barril; sin embargo, no funciona bien en partes de color oscuro. En tales casos, si es posible, resulta mejor hacer el ejercicio en este molde con un color más claro o material natural.

En este método, comience a moldear las piezas, aleje la tolva de la garganta de alimentación y, por medio de un espejo o una cámara de teléfono, observe cómo se alimenta el plástico en el husillo. Tenga en cuenta la seguridad y nunca mire directamente la garganta.

Tan pronto pueda ver el husillo deje caer uno o dos pellets de cualquier color oscuro compatible en la garganta de alimentación y vuelva a colocar la tolva de material en su lugar. Deje que el molde se abra y expulse la inyección. Ahora comience a contar el número de disparos hasta que vea que el color aparece en las partes.

Si el color apareció en el octavo disparo, entonces hay al menos siete disparos en el barril. El octavo disparo tiene algo de color. Para estar seguro, se podría decir que hay ocho disparos en el barril. Multiplique ocho por el tiempo del ciclo para obtener el tiempo de residencia del plástico en el barril.

Por ejemplo, si el tiempo del ciclo es de 40 segundos, entonces el tiempo de residencia sería 8 × 40 = 320 segundos o 5,4 minutos. Si el tiempo máximo de residencia para este plástico es de 6 minutos, entonces sus partes no tendrán plástico degradado. Sin embargo, si el tiempo máximo de residencia para este material es de 4 minutos, debe preocuparse por la degradación.

Un ejemplo de este experimento se muestra en la Fig. 4, donde el color apareció en el tercer disparo. Este conjunto de partes se utilizará para continuar el tema en la Parte 2 de esta columna, que se centrará en la distribución del tiempo de residencia.

Acerca del Autor

Suhas Kulkarni

Es presidente de Fimmtech Inc., que se especializa en servicios y capacitación relacionados con el moldeo por inyección de plástico. Obtuvo su maestría en Ingeniería de Plásticos en la Universidad de Massachusetts, Lowell, así como una licenciatura en Ingeniería de Polímeros en la Universidad de Poona, India. Tiene 27 años de experiencia como ingeniero de procesos y es autor de Robust Process Development and Scientific Moulding, publicado por Hanser Publications, ahora en su segunda edición. También trabaja como miembro de la facultad en U. Mass., Lowell. Contacto: suhas@fimmtech.com; fimmtech.com.

Contenido relacionado

Moldeo por inyección de plásticos: inyectoras, materiales y tendencias

Desde los fundamentos hasta las mejores prácticas y últimas tendencias, desglosamos todo lo que debe saber sobre el moldeo por inyección para la producción de piezas plásticas.

Leer MásClaves para seleccionar el cañón correcto en inyección de plásticos

Análisis técnico sobre la elección del cañón de plastificación. Conozca las ventajas de utilizar dos cilindros y cómo maximizar la eficiencia en el moldeo.

Leer MásProcesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

Leer MásCierre del molde en inyección de plásticos: mejores prácticas

Descubra la importancia del cierre en moldeo por inyección. Desde minimizar el daño del molde hasta optimizar el ciclo para calidad óptima.

Leer MásLea a continuación

Comprenda el tiempo de residencia en el moldeo por inyección

Explore el papel crucial del tiempo de residencia en el moldeo por inyección y cómo influye en la calidad de la pieza. Aprenda cómo el diseño del husillo afecta la uniformidad de la masa fundida y cómo optimizarlo para un rendimiento superior.

Leer MásMaximice la eficiencia del moldeo por inyección con el husillo APS

Explore cómo el husillo APS puede resolver los problemas del moldeo por inyección, proporcionando una fusión eficiente y una viscosidad constante

Leer MásMejorar la capacidad del proceso: el papel de los cinco pilares esenciales

Cada uno de los cinco pilares esenciales en el proceso de moldeo por inyección contribuye a la calidad de las piezas moldeadas y debe optimizarse antes de que comience la producción.

Leer Más