Maximice la eficiencia del moldeo por inyección con el husillo APS

Explore cómo el husillo APS puede resolver los problemas del moldeo por inyección, proporcionando una fusión eficiente y una viscosidad constante

El 'tornillo de no-propósito' y los problemas de moldeo por inyección

Material sin fundir, viscosidad inconsistente, calentamiento excesivo de la cizalla y ráfagas por la mezcla desigual de color son algunos de los males que los críticos atribuyen al tornillo común de moldeo por inyección, también llamado de "propósito general" o GP (General Purpose Screw).

Entre estos críticos está Robert F. Dray, un prestigioso diseñador de tornillos con numerosas patentes a su nombre. Le gusta llamar al tornillo típico de inyección, tornillo de "no-propósito", por ser " incapaz de procesar cualquier polímero con eficacia".

Así que puede parecer una contradicción que su empresa, R. Dray Mfg., con sede en Hamilton, Texas, ofrezca el APS (All Purpose Screw) o "husillo para todo propósito" (pendiente de patente). La clave de este tornillo es una sección de mezcla con una o más barreras desmontables que pueden ser cambiadas para alterar el balance dispersivo y distributivo de la mezcla, dependiendo de la viscosidad del material. Las barreras son especies de llaves insertadas en ranuras y sostenidas por tornillos.

Solución a la ruptura de cama sólida: la sección de mezcla

Según Dray, la sección de mezcla compensa el problema bien conocido de “ruptura de cama sólida”, que limita la capacidad de cualquier diseño sin barrera para lograr una fusión completa, especialmente en los tiempos muy cortos de plastificación y las longitudes de tornillos de inyección. Una sección de mezcla correctamente diseñada derrite cualquier sólido que quede después de la ruptura de la cama sólida. También ayuda con la mezcla de color y la homogeneización térmica del fundido.

Esto puede significar tiempos más rápidos de recuperación y capacidad de procesar a temperaturas de fusión más bajas, dando como resultado menos degradación, ciclos más rápidos y ahorro de energía, según Dray. Y comenta que los llamados tornillos onda y otros diseños se han desarrollado para mejorar la fusión, pero no ofrecen la misma flexibilidad que el APS.

Dray, que fundó Feed Screws Inc., y que es actualmente la división de tornillos de Nordson Xaloy Inc., en New Castle, Pensilvania, cree que se ha descuidado el diseño de tornillo de inyección y que es hora de que procesadores de moldeo por inyección se beneficien de los avances en el diseño del tornillo, que han aumentado la calidad y productividad en los procesadores de extrusión.

Dice que si el fundido está preparado correctamente en primer lugar, hay menos necesidad de medidas correctivas, como sensores en la cavidad y todo tipo de software de control de proceso, para compensar las variaciones de viscosidad del fundido.

Configuración de las barreras para polímeros de alta y baja viscosidad

Si un cliente ordena un husillo APS, el cliente proporcionaría los requisitos de aplicación, incluyendo la gama de polímeros a ser procesados. El tornillo entonces se suministra con un conjunto de barreras que se retiran fácilmente a distintas alturas, que se ubican en las ranuras.

Si el usuario está procesando una resina de baja viscosidad o una que no es sensible a la cizalla y está experimentando problemas de dispersión de color, por ejemplo, entonces una o más barreras en las ranuras de la sección de mezclado son reemplazadas con barreras que proporcionen menos espacio. Esto provocaría más flujo hacia la zona del mezcla y así una mayor mezcla dispersiva.

Por el contrario, si el usuario procesa un polímero de alta viscosidad, una resina sensible a la cizalla, o un compuesto con relleno, donde la cizalla sería perjudicial, entonces una o más barreras serían sustituidas en la zona del mezclador por barreras que proporcionen menos espacio. Esto provocaría más flujo en la ranura, mejorando la mezcla distributiva.

“Antes, el moldeador sólo tenía la contrapresión como una herramienta para intentar mejorar el funcionamiento de un tornillo convencional de propósito general", dice Dray. “Aunque es posible mejorar la mezcla y la dispersión, aumentar la contrapresión tiene un precio: la temperatura de fusión se incrementa, causando un mayor consumo de energía, una potencial degradación térmica y ciclos más largos. El tiempo de recuperación del tornillo también aumenta, lo que puede contribuir a mayores tiempos de ciclo”.

Diseño adaptable del tornillo APS: Una nueva era para el moldeo por inyección y extrusión"

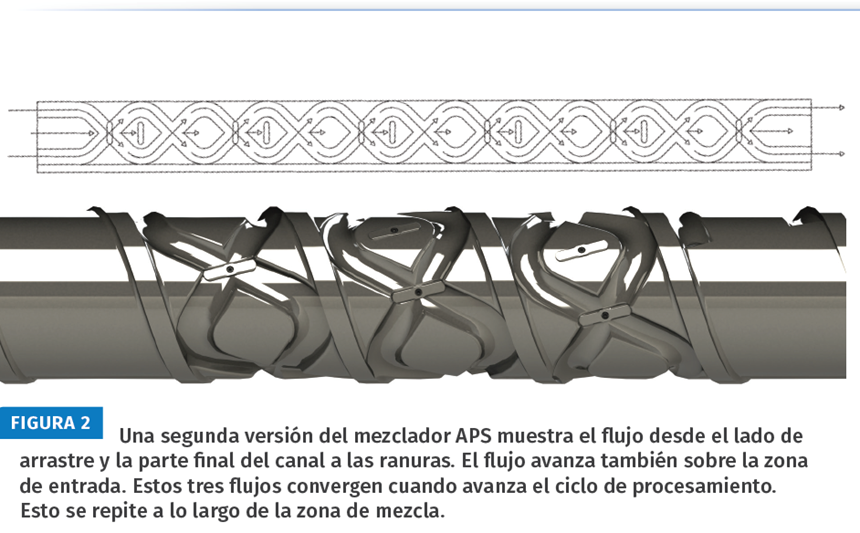

Ahora hay una alternativa, o dos en realidad. Dray ofrece dos versiones del APS y sigue haciendo pruebas para determinar si funcionan de modo diferente. Una versión (Fig. 1) induce el flujo desde la sección de transición en la ranura del mezclador, y sobre la zona de contacto. Los dos flujos convergen y luego continúan en la ranura y en la zona de contacto al final del canal. Esto se repite a lo largo de la sección de mezcla, como describen las flechas en la figura.

La segunda versión (Fig. 2) induce el flujo desde el lado de arrastre al otro lado del canal en las ranuras. El flujo se desarrolla también sobre la zona de entrada. Cuando estos tres flujos avanzan en el proceso, convergen. Esto se repite a lo largo de la sección de mezcla. Dray recuerda que el APS es también aplicable a extrusión — específicamente a extrusoras satélite en las líneas de coextrusión, que a menudo se utilizan para ejecutar una variedad de resinas diferentes.

“Por primera vez”, dice Dray, “los procesadores de moldeo por inyección y extrusión tienen un diseño de tornillo que puede ser modificado en el sitio, retirando el tornillo lo suficiente como para tener acceso a las barreras desmontables y luego reemplazando las barreras cuando sea necesario. De esta manera, cualquier cambio de polímero, del porcentaje de reciclado o cambios para mejorar las condiciones de funcionamiento pueden ser realizados en el momento”.

Dray agrega que los moldeadores podrían modificar sus tornillos existentes de propósito general, a través de un mecanizado o de un "recorte" para convertirlos a un diseño APS o “husillo para todo propósito”.

Contenido relacionado

Extrusión: resuelva problemas de estabilidad de salida

Aprenda cómo el ajuste de la longitud llena en la zona de dosificación y la presión del cabezal pueden mejorar el rendimiento de una extrusora.

Leer MásExtrusión: solucione el flujo desigual o surging en husillos de dos etapas

Explore las causas de la inestabilidad en husillos de dos etapas y descubra soluciones prácticas para garantizar un funcionamiento óptimo en extrusión de plásticos.

Leer MásGuía de limpieza para el sistema de plastificación

Todo lo que necesita saber sobre la limpieza y mantenimiento del sistema de plastificación. Descubra cómo minimizar el tiempo de parada y desperdicios en procesos de extrusión y moldeo por inyección.

Leer MásExtrusión de película: claves para entender materiales y equipos usados

Explore la optimización en extrusión de películas, abarcando desde el control de calidad hasta la adaptabilidad de materiales y diseños de equipo para diversos usos.

Leer MásLea a continuación

Tiempo de residencia en inyección de plástico: cálculo y factores clave

Aprenda sobre el tiempo de residencia en inyección de plástico, cómo calcularlo y los factores clave que afectan la cantidad de plástico fundido en el husillo.

Leer MásPapel del tornillo en moldeo por inyección: opciones y errores comunes

Aprenda sobre las secciones de alimentación, transición y medición en el tornillo, y cómo transforman el granulado plástico en moldeo por inyección.

Leer MásMoldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer Más