Equipo de carreras Prodrive imprime autopartes aditivamente durante el Rally Dakar 2021

Se produjeron más de 30 piezas de coche para el Hunter T1 del equipo Bahrain Raid Xtreme, dirigido por Prodrive, utilizando nylon fibra de carbono de MakerBot en la impresora 3D METHOD X.

Compartir

El copiloto Alexandre Winocq trabaja para instalar un soporte impreso en 3D para sostener un sensor integrado en su lugar. Este soporte es fundamental para proporcionar datos de carrera en tiempo real a los ingenieros.

Crédito: MakerBot

Prodrive participó en el Rally Dakar en colaboración con el Reino de Bahréin, bajo el nuevo equipo Bahrain Raid Xtreme (BRX).

Para preparar el evento, el equipo BRX comenzó a desarrollar el Hunter T1, su nuevo equipo de fábrica de dos coches. Con los trabajos iniciados, el equipo de BRX se encontró con lo que sería uno de los mayores retos que golpean al sector hasta ahora.

“A menudo nos ponemos en situaciones difíciles en cuanto al tiempo, pero el COVID-19 realmente lanzó una llave en nuestra ya apretada línea de tiempo. En el Reino Unido se produjo un bloqueo que nos obligó a cerrar la fábrica durante un tiempo. El desarrollo, que debería haber durado un año, se redujo a nueve meses. En lugar de hacer pruebas en julio, no acabamos girando una rueda en un coche hasta octubre de 2020", dijo Paul Doe, ingeniero jefe de Prodrive

Con el Rally Dakar programado para las dos primeras semanas de enero de 2021, esto supuso una inmensa presión para todo el equipo. Aunque BRX cuenta con 40 personas para el diseño, la ingeniería, el mantenimiento y el funcionamiento de los vehículos Hunter T1, el equipo se vio desbordado por un calendario atípicamente más corto. Además, aunque Prodrive ofrecía capacidades internas de fabricación y mecanizado, el equipo competía por los recursos con otros proyectos.

Fue entonces que el equipo decidió añadir la impresora 3D MakerBot METHOD X, recomendada por DSM, un proveedor de materiales de fibra de carbono, a la caja de herramientas de su equipo. La METHOD X permitió a su equipo crear prototipos e imprimir piezas de forma rápida y cómoda, así como experimentar con diferentes aplicaciones, dentro y fuera del campo. Con las posibilidades ilimitadas de la manufactura aditiva, la creación de prototipos y la producción de piezas se han vuelto mucho más ágiles y rentables.

“Hay una enorme lista de ventajas al utilizar la MakerBot METHOD X en comparación con una producción normal, como la velocidad y la capacidad de respuesta. A la hora de diseñar las piezas del coche, la primera idea suele ser imprimir una pieza en la impresora 3D para ver cómo queda. La posibilidad de probar primero la pieza antes de comprometerse con el producto final nos permite hacer cambios de forma fácil y rápida. Esta rápida iteración también nos permite ceñirnos a nuestros plazos de producción, al tiempo que nos ahorramos mucho dinero”, señaló Doe.

Impresión 3D sobre ruedas

La impresora se cargó en uno de los camiones de mantenimiento del equipo BRX que habían instalado en el desierto. Se utilizó en sitio para imprimir piezas fabricadas, o para arreglar una pieza que hubiera requerido la fabricación de acero o aluminio.

“Llevamos esta máquina con nosotros en el camión e imprimimos a distancia en medio de la nada; literalmente, donde no se ven rastros de civilización, y sin embargo aquí estamos usando este tipo de máquina con esa tecnología de impresión 3D industrial. Aprovechamos la velocidad de impresión de piezas en 3D en medio de nuestro programa de pruebas”, dijo Doe.

El equipo de BRX utilizó METHOD X para imprimir más de 30 piezas en el Hunter T1, incluyendo un soporte para un sensor de posición de la suspensión y un soporte de boquilla esculpido para el sistema de extinción de incendios de la cabina.

La impresora 3D METHOD X operó en un camión de soporte donde las piezas fueron impresas tanto para pruebas como para la carrera en sí.

Crédito: MakerBot.

El sensor de posición de la suspensión permitió a los ingenieros examinar el rendimiento de los amortiguadores, la dinámica del vehículo, la alineación de las ruedas, el eje de transmisión, etc. El sensor genera datos y transmite la información al equipo para un mejor análisis, que puede utilizarse para mejorar el rendimiento del vehículo.

El sistema de montaje se imprimió con nylon fibra de carbono de MakerBot y fue una de las aplicaciones ideales para utilizar METHOD X. Todo el proceso para conseguir que el montaje de la suspensión fuera el adecuado duró solo una hora y media, desde tener el montaje impreso en 3D en la hoja de tierra en medio del desierto, observarlo, hacer actualizaciones y refuerzos al diseño en el camión, hasta lanzar la producción en METHOD X.

“Además, los materiales que utilizamos en el METHOD X, en particular el nylon fibra de carbono, mostraron un rendimiento superior al que habíamos experimentado en años anteriores. Hay bastantes partes en el coche, como los compartimentos del motor y el lado de las ruedas cerca de los frenos, donde los ambientes alcanzan hasta 120°C y donde los materiales FDM tradicionales empiezan a tener problemas, lo que nos obliga a recurrir al aluminio, que es costoso. En este caso, pudimos imprimir las piezas en nylon fibra de carbono, que es capaz de alcanzar temperaturas muy altas. Los cabezales de impresión de carbono de la METHOD X nos abrieron el acceso a un montón de nuevas aplicaciones".

Contenido relacionado

Unilever y Serioplast: innovación en botellas con impresión 3D

La alianza entre Unilever y Serioplast integra impresión 3D en la fabricación de botellas, acelerando el desarrollo y mejorando la eficiencia.

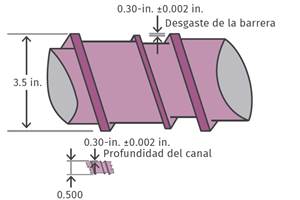

Leer MásExtrusión: los tornillos más pequeños plantean mayores retos

Los tornillos de extrusión muy pequeños funcionan casi igual que sus primos más grandes, pero algunas diferencias críticas hacen que sean más difíciles de diseñar y mecanizar.

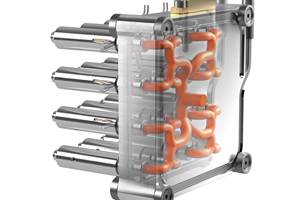

Leer MásCómo la manufactura aditiva puede ayudar la inyección de nuevos diseños

Conozca cuatro impulsores de costos que dictan el éxito financiero y de producción, para el diseño de una pieza moldeada, y cómo la impresión 3D puede ayudar en este proceso, al tiempo que entiende sus posibles peligros.

Leer MásManufactura aditiva: nuevas posibilidades en inyección de plástico

La calidad de las superficies inyectadas utilizando canales calientes representa desafíos para la impresión 3D como alternativa para la fabricación de los canales de flujo dentro del distribuidor. Descubra cómo la manufactura aditiva contribuye en el moldeo por inyección multicomponente.

Leer MásLea a continuación

Así van las proyecciones en economía circular para los plásticos

¿Qué tan cerca estamos de alcanzar la meta de lograr empaques plásticos 100 % reusables, reciclables y compostables para 2025? ¿Qué acciones vienen en curso para cumplirlas? Entrevista exclusiva con la Fundación Ellen MacArthur sobre el panorama de los plásticos en la economía circular en el mundo y en América Latina.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer MásInnovación en empaques de pared delgada: tecnología y sostenibilidad

El mercado global de envases de pared delgada está en constante evolución y abarca una amplia gama de aplicaciones y materiales. En el presente artículo exploraremos este mercado, su crecimiento, tendencias emergentes, impacto de la pandemia por COVID-19 y sus proyecciones para los próximos años según un reciente estudio publicado por Mordor Intelligence.

Leer Más