Compartir

Para un transformador de plásticos contar con un suministro confiable y consistente de agua para su proceso, y en la temperatura requerida, es un factor fundamental para lograr mejores tiempos de ciclo, cuidar la calidad estética de las piezas y alcanzar la máxima eficiencia de toda la operación. El enfriamiento del agua es clave para disipar el calor que se introduce en el proceso para fundir el plástico, e inclusive para el funcionamiento de los motores hidráulicos de la maquinaria.

Las opciones para lograr este propósito son varias, pero su selección y combinación es todo un trabajo de ingeniería en el que se deben considerar desde aspectos externos como el clima y la altura sobre el nivel del mar de la ubicación de la planta, hasta factores internos relacionados con las toneladas de material procesado, el número y tipo de máquinas en piso y las exigencias del proceso mismo. De allí que el sistema de enfriamiento de agua empleado en cada planta sea único y hecho a la medida.

La planta de Toledo Molding de México, ubicada en Celaya, Guanajuato, tiene un sofisticado sistema de enfriamiento de agua que no solo resulta único en su tipo, sino también como pocos en el país. El eje del sistema son tres torres adiabáticas de enfriamiento que aseguran un suministro de agua fría y pura al proceso, mientras ofrecen importantes ahorros de consumo de agua y de energía. Tuvimos oportunidad de visitar la planta y conocer el sistema. Eso sí, fue necesario trepar más de cinco metros en una escalera submarina para acceder al techo y ver de qué se trataba. Esto fue lo que encontramos.

Transferencia tecnológica de Ohio a Guanajuato

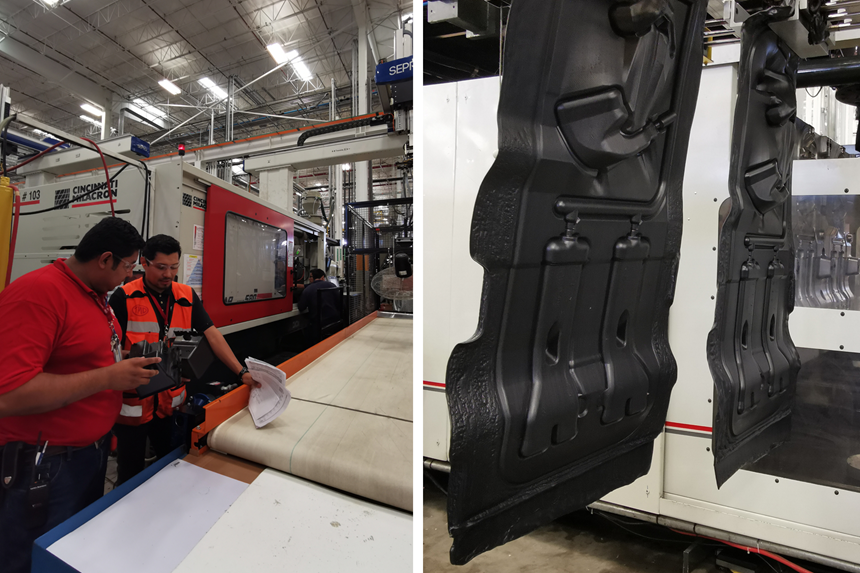

Toledo Molding and Die comenzó como un taller familiar de fabricación de moldes en Ohio, y aunque mantiene su vocación, fue evolucionando hasta incluir también la fabricación de componentes plásticos para la industria automotriz, como Tier 1. Entre sus capacidades actuales de fabricación están tanto componentes interiores (paneles de puerta, guantera, panel de instrumentos y consola), así como componentes ‘under the hood’ para el manejo de fluidos y aire.

A comienzos de 2000, luego de ser adquirida por un fondo de inversiones, recibió capital para triplicar su tamaño, y allí fue como entró en los planes la apertura de una planta en México, según comentó Brian Hohenbrink, ingeniero de manufactura avanzada a escala global y director de proyectos para la planta de México, conocida como Toledo Molding México.

“Si se pensaba en expandir la marca, México era un mercado natural al que debíamos llegar”, comentó.

La planta de Celaya inició operaciones en septiembre de 2015, con la intención de apoyar a clientes ya existentes del grupo en la industria automotriz, así como de desarrollar nuevas relaciones comerciales. Recientemente, en octubre de 2018, Toledo Molding and Die, incluyendo la operación en el país, comenzó a hacer parte de Grammer Group.

Hoy en día, la planta, que tiene unos 10,000 metros cuadrados de área, cuenta con tecnologías de moldeo por inyección y de moldeo por soplado. Desde sus inicios, el objetivo fue que tuviera las capacidades de fabricación y ensamble suficientes para producir todo el portafolio global del grupo. Así es que la transferencia tecnológica incluyó maquinaria, moldes y know how.

“Fue un trabajo intensivo asegurarnos de que en la nueva instalación podíamos tener los mismos estándares de producción que en las plantas de Estados Unidos. Eso era prioritario”, aseguró el director de proyectos.

Además del sistema de enfriamiento, la planta cuenta también con un completo sistema de manejo de materiales.

Al igual que todas las plantas de Toledo Molding and Die en Estados Unidos, la de Celaya trabajó junto con Conair para diseñar e instalar un sistema de manejo de materiales y enfriamiento de última generación, que fue fabricado como un traje hecho a la medida, teniendo en cuenta las condiciones particulares de la región de El Bajío, en la República Mexicana, donde el agua es un recurso sumamente valioso desde el punto de vista ambiental y con un impacto importante en los costos de la operación, según refirió Hohenbrink.

Enfriamiento con torres adiabáticas

De acuerdo con Conair, los sistemas de enfriamiento adiabáticos son ideales para transformadores que tienen requerimientos particulares de suministro y pureza de agua, y donde los sistemas de torres convencionales podrían poner en riesgo su proceso. Según Gustavo García, gerente de proyectos de Conair Mexicana, las torres adiabáticas permiten importantes ahorros de agua en el proceso de enfriamiento.

“Estas torres tienen el mismo principio de los aires lavados. Hay unos abanicos en la parte superior que succionan el aire y lo hacen pasar a través de unos páneles mojados en la parte externa de las torres que enfrían el agua. El mojado de los páneles se realiza con un suministro de agua independiente al agua del proceso y solo se requiere cuando las condiciones climáticas son extremas. En un clima como el de Celaya, en la tarde cuando está a 25 o 30 grados centígrados se mojan los paneles, pero en la noche con el solo aire fresco funciona”, comentó.

Según el experto, estas torres enfrían los fluidos del proceso a escala industrial con un consumo mínimo de agua y de energía. “Estas torres hacen circular el agua por unas bobinas de enfriamiento, sin exponerla a la contaminación, al ambiente ni a la evaporación. Es un ciclo cerrado. Los fluidos son enfriados por la circulación del aire del ambiente a través de las bobinas”, comentó. Así, el aire pasa a través de los páneles humedecidos que permiten bajar su temperatura y por consiguiente la del agua de proceso.

Según García, por la temperatura de bulbo húmedo las torres convencionales de enfriamiento evaporan el 15% del agua para mantener las temperaturas, pero las adiabáticas no. “Por ejemplo en un sistema de 314 toneladas de enfriamiento, las torres adiabáticas consumirán 141 galones por hora en promedio.

Por su parte, un sistema de evaporación con esta misma capacidad consumiría 734.4 galones por hora, pues las torres convencionales siempre están evaporando agua para conservar la temperatura. Basado en un tiempo de operación de 6,000 horas, las torres adiabáticas consumen 847,800 galones de agua, mientras que las torres convencionales con evaporación consumirían 4´406,400 galones de agua, lo que de entrada permite un ahorro de 3’558,600 galones de agua en estas 6,000 horas.”, comentó Gustavo García. Dependiendo de cada región, el costo del agua podría representarse en dinero.

Los paneles, que tienen apariencia como de cartón corrugado, son los encargados de enfriar el aire. Según las condiciones climáticas requieren ser mojados para disminuir la temperatura.

Brian Hohenbrink destaca que para Toledo Molding and Die el tema ambiental es un pilar de la compañía.

“Ambientalmente siempre intentamos favorecer las opciones que ofrezcan mayores beneficios. Limitamos el uso de químicos, minimizamos los desperdicios y siempre reintroducimos el scrap al ciclo productivo, aunque sea a través de compactadores y recicladores externos. Cuando elegimos una tecnología, lo hacemos con el tema ambiental en mente y no solo porque sea más conveniente”, comentó.

Dentro del grupo de plantas de Toledo Molding and Die, la única que tiene el sistema adiabático es la planta de Celaya. Esto se debe a los requerimientos específicos de su ubicación. “Así es que, para las condiciones climáticas y productivas de la planta de Celaya, las torres adiabáticas ofrecían ventajas demostradas en ahorro de agua por mantenerla en un ciclo cerrado, con impactos positivos al ambiente y a los costos de operación”, comentó.

Toledo Molding de México y Conair trabajaron juntos en el desarrollo de este proyecto.

“Para la selección de la tecnología, trabajamos con Conair para ver cuál debía ser el diseño y la estructura de instalación. Ahora que todo funciona, se ve muy obvio y fácil, pero la verdad es que dedicamos un tiempo importante a la planeación. Lo bueno de haberlo hecho con ellos, es que su equipo de ingenieros nos apoyó a diseñar todo el sistema. Es como si fuéramos todos parte de un gran equipo, y con los mismos objetivos”, refirió Brian Hohenbrink.

García recuerda que cuando la planta comenzó hace cinco años lo hizo con una sola torre adiabática. Dos años y medio después incorporaron una segunda, y hace un año instalaron la tercera. Ahora, con los planes de incorporar dos sopladoras más y una inyectora adicional en 2020, están evaluando agregar una cuarta torre.

“Este sistema de enfriamiento de agua no es tan común en México. En realidad, Toledo fue de los primeros en introducirlo, y hasta ahora apenas unas 5 o 6 plantas de procesamiento de plástico lo utilizan en México con la marca Conair”, agregó.

Para la instalación de las torres fabricaron un techo especial, que tiene capacidad para alojar hasta cinco de ellas. Para acceder a esta zona, es necesario subir una escalera submarina de 5 metros, desde donde se tiene una vista completa de la dimensión de la planta y de los equipos auxiliares externos que ocupa.

El sistema de enfriamiento es complementado por tres chillers centrales de 100 toneladas cada uno, cuya función específica es el enfriamiento de los moldes. Así mismo, cada máquina cuenta con termorreguladores independientes.

Silos para manejo de materiales, ubicados en la parte externa de la planta.

Para manejo de resinas cuentan con dos silos, uno para el área de soplado y otro para el área de inyección, donde almacenan nylon con fibra de vidrio. De ahí, los materiales se reparten en unos platos selectores y posteriormente hacia cada una de las máquinas. El flujo de los materiales depende también de unas 7 bombas de vacío. El control del sistema cuenta con tres pantallas principales, una arriba en el mezzanine y dos en el área de piso.

Con todas estas inversiones en maquinaria de última generación, Toledo Molding Die, ahora miembro de Grammer Group, hace una apuesta por México.

“México está sentado en una mina de oro. Tiene las condiciones comerciales apropiadas, tiene la tecnología y también tiene la fuerza laboral. Hace 15 años nada de lo que vemos alrededor de la planta estaba aquí. No existía nada de esto. En pocos años, la región ha tenido crecimiento enorme, que realmente resulta increíble. México va a florecer, y nosotros estaremos allí”, concluyó Hohenbrink.

Contenido relacionado

Tecnología multicapa para la producción de faros LED

Descubra cómo la tecnología multicapa optimiza el tiempo de ciclo en el moldeo por inyección, y las implicaciones en las luces LED.

Leer MásNearshoring: gobierno mexicano anuncia incentivos para sectores clave

Conozca los detalles del decreto que otorga beneficios fiscales para empresas exportadoras de sectores como el de electrónicos, farmacéutico y automotriz.

Leer MásPlásticos en la industria automotriz: aspectos clave de sustentabilidad

¿Sabía de la consideración de los materiales bioplásticos en el sector automotriz? ¿Conoce el potencial de reciclabilidad de los plásticos de componentes automotrices?

Leer MásEnfriamiento en moldes de inyección con CO2 líquido

Manufactura aditiva y enfriamiento localizado con CO2 son las nuevas soluciones que está empleando un moldeador de productos para las industrias médica y automotriz, con el fin de catapultar su productividad y calidad.

Leer MásLea a continuación

Termodinámica y enfriamiento en moldes de inyección de plástico

Explore cómo la primera ley de la termodinámica se aplica en moldes de inyección y la importancia del enfriamiento mediante circulación de agua. Descubra técnicas de diseño eficientes.

Leer MásConair implementa plataforma de control común para sus equipos auxiliares

Conair está desplegando una nueva plataforma de control que ofrece una experiencia de usuario más amigable, independiente de la maquinaria involucrada.

Leer MásMoldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer Más