Investigaciones reafirman directrices de la FDA sobre plástico PET virgen como barrera

Un nuevo estudio refuta una investigación de 2016 que había planteado dudas sobre la eficacia del PET virgen (V-PET) como barrera funcional cuando se coextruye con PET recuperado (R-PET).

Un estudio europeo, realizado en 2016, planteó dudas acerca de la efectividad del PET virgen (V-PET) como una capa de barrera en un empaque multicapa que contiene también PET reciclado posconsumo (PCR). Sin embargo, investigaciones más recientes que utilizan sistemas de simulación por computadora han reafirmado las pautas publicadas en 2006 por la Administración de Alimentos y Medicamentos de los Estados Unidos (FDA, por sus siglas en inglés).

Estas directrices (Uso de plásticos reciclados en envases de alimentos: Consideraciones sobre la química) contemplan que con los elementos estructurales adecuados, una capa externa de material virgen actúa efectivamente como una barrera funcional aceptable sobre los materiales PCR que están en contacto con los alimentos.

Los resultados de este estudio más reciente fueron presentados en diciembre por PTi / Processing Technologies International (PTi), en la conferencia Extrusion 2016. PTi llevó a cabo el estudio el año pasado en colaboración con Plastic Technologies, Inc. y con Container Science Inc. De estas compañías, Plastics Technologies Inc. es reconocida mundialmente como una de las principales fuentes de diseño de preformas y empaques, desarrollo de empaques, prototipado rápido, prototipado de preproducción e ingeniería de evaluación de materiales para empaques de plástico.

Por su parte, Container Science Inc. fue fundada en enero de 2002 para ofrecer conocimientos especializados en materiales para mejorar el desempeño básico, la calidad y la economía del PET y otros materiales plásticos para contenedores. La compañía (containerscience.com) proporciona un conocimiento fundamental de la química y la ciencia asociada con los contenedores plásticos, y traduce esa comprensión en soluciones prácticas que abordan las necesidades, problemas y oportunidades de esta industria.

Este estudio fue impulsado como respuesta a un reciente informe de la industria europea de 2016, realizado por el Dr. Frank Welle del Instituto Fraunhofer, titulado “Evaluación de Reciclados Detrás de las Barreras Funcionales”. El informe cuestionó la eficacia de una estructura de A-B-A con reciclados de PET detrás de una barrera funcional y sugirió que la capa virgen externa podría contaminarse durante la extrusión, haciendo que la barrera funcional sea inadecuada.

Los hallazgos del informe europeo se basaron en pruebas de envases de PET reciclado a temperaturas elevadas de uso de hasta 212 F (100 C), lo cual no está de acuerdo con las recomendaciones de la FDA de 2006 (es decir, a temperatura ambiente y por debajo) usando mínimo una capa virgen de PET de un espesor de 1 mil destinada a encapsular los materiales PET reciclados (PCR) en el caso de aplicaciones directas de empaques en contacto con alimentos.

El estudio PTi se propuso para examinar la elevada relevancia de la temperatura de aplicación utilizada como parte de la evaluación Fraunhofer y reafirmar el PET virgen como una barrera funcional y sus correspondientes directrices de la FDA. Los resultados de la simulación demuestran que una capa virgen externa de 1 ml es una protección adecuada para un empaque de alimentos en PET cuando se usa a temperatura ambiente.

En estructuras de PET multicapa coextruidas, la FDA recomendó en 2006 utilizar una capa de material virgen de 1 mil de espesor para aplicaciones a temperatura ambiente y una capa de 2 mil de espesor para uso a temperaturas más altas (hasta 302 F / 150 C), con el fin de evitar la penetración de los contaminantes que pueden migrar de la capa reciclada de PET hacia el alimento contenido. La capa externa proporciona protección contra contacto insalubre o transferencia de tintas, adhesivos, productos químicos u otros materiales no aptos para el consumo.

La simulación se centró en la migración en el cabezal y el bloque de alimentación. Se realizó a la temperatura de fusión típica del PET: 525-550 F. El informe de Fraunhofer hizo alusión a medidas de migración que se hicieron a 212 F y llegó a conclusiones sobre la migración durante el proceso de extrusión.

En realidad, los empaques en PET amorfo se usan a temperatura ambiente y sería relevante medir la migración o realizar pruebas a temperatura ambiente. A la elevada temperatura de 212 F, el empaque en PET amorfo perdería su integridad estructural.

La metodología

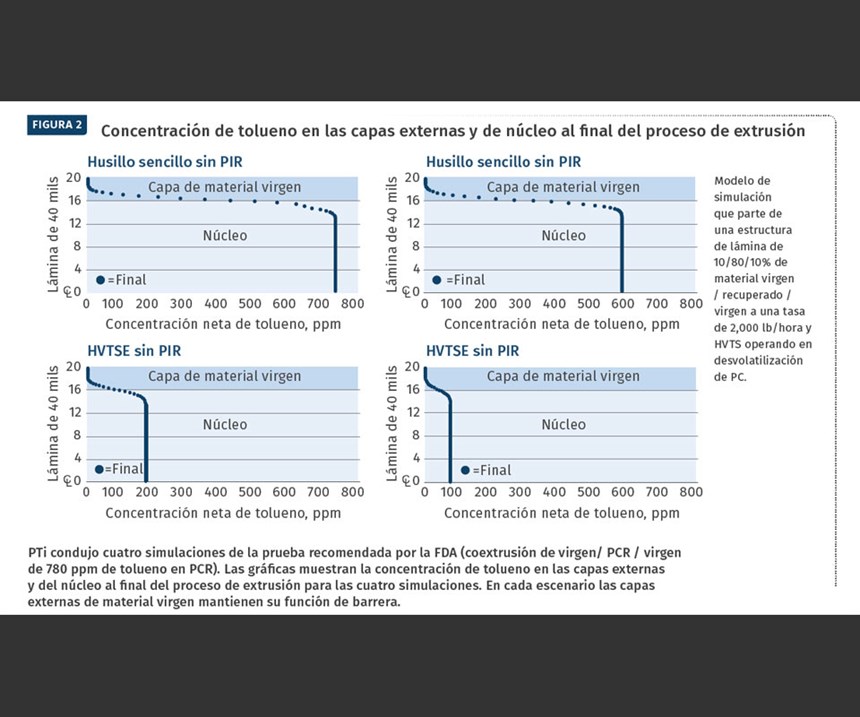

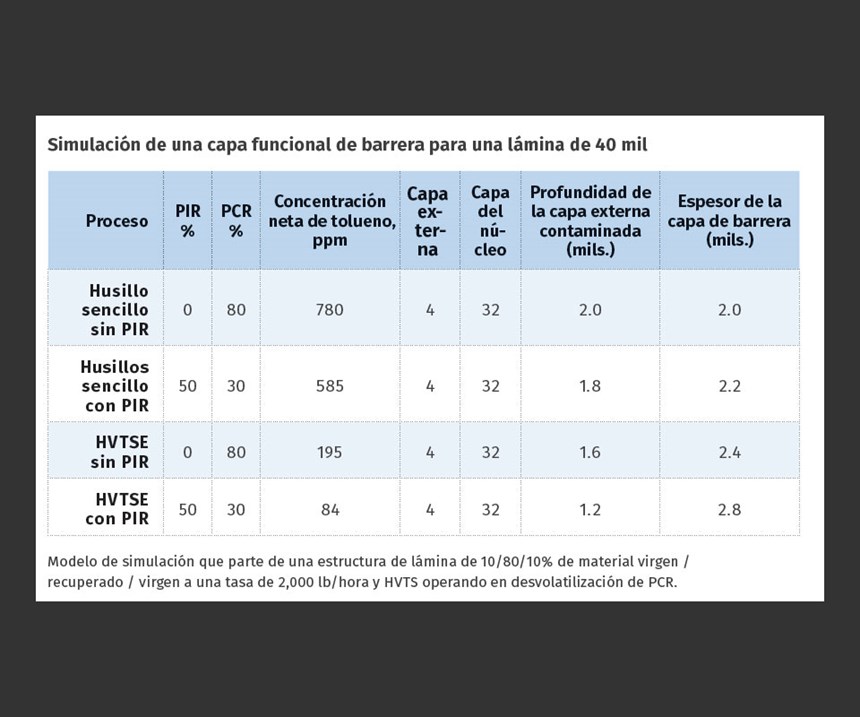

Como parte de este estudio PTi realizó cuatro simulaciones de la prueba recomendada por la FDA (coextrusión de material virgen/ PCR / material virgen con 780 ppm de tolueno en PCR). La ilustración muestra un modelo del bloque de alimentación y del cabezal que se usó para simular la permeabilidad esperada de tolueno fuera de la capa de PCR.

Las gráficas muestran la concentración prevista de tolueno en la capa central y externa al final del proceso de extrusión para las cuatro simulaciones. La tabla adjunta resume los datos de cuatro simulaciones diferentes que modelaron la producción de una lámina PET de 40 mil de espesor con una estructura de capa virgen / reciclado / virgen 10%/80%/10% a una velocidad combinada de 2000 lb/h.

La primera simulación asumió un extrusor mono husillo convencional (es decir, sin capacidad de desvolatilización) que procesaba el 80% de la capa interna usando sólo hojuelas de PET reciclado. La segunda simulación cambió la formulación a un 50% de recuperado postindustrial (PIR) y una mezcla de hojuelas de PET reciclado PCR al 30%.

La tercera simulación repitió la formulación utilizada durante la primera simulación, a la vez que agregó los beneficios de desvolatilización de la extrusora de doble husillo de alto vacío utilizando husillos co-rotantes patentados Bandera HVTSE. Por último, la cuarta simulación repitió la formulación de la segunda simulación, al tiempo que agregó los beneficios del proceso HVTSE.

Para cada una de estas cuatro simulaciones, los resultados demuestran que las capas externas mantienen su idoneidad como barrera funcional, ya que los espesores de la capa virgen no contaminada resultantes exceden la recomendación de la FDA de 1 mil.

Las simulaciones tercera y cuarta demuestran además los beneficios de la desvolatilización utilizando el proceso sin secado HVTSE, donde se muestra que el espesor de la capa externa resultante no contaminada aumenta (es decir, el espesor de la capa de barrera funcional resultante) debido a una reducción significativa en la concentración de contaminantes en la capa central.

En resumen, este estudio demostró la importancia de varios factores con respecto a la migración de contaminantes, siendo más significativa la correlación de mayores tasas de migración a mayor temperatura de aplicación.

En la evaluación de Fraunhofer, se informó que la tasa de permeabilidad a 212F (100ºC) era rápida (el tiempo de penetración del contaminante a través de una capa de 0,5 ml era de aproximadamente 1 día), pero a temperatura ambiente la velocidad era mucho más lenta. Se predijo que el tiempo era mayor de 100 años).

Otras conclusiones de este estudio indican que el tiempo de exposición durante el proceso de extrusión tiene cierto impacto. Los modelos de simulación muestran que la migración de contaminantes primarios ocurre en el bloque de alimentación y en el área del cabezal. Sin embargo, en esta zona la migración se encuentra principalmente en la interfase y no a lo largo de la capa externa virgen.

Además, este estudio demuestra que las capas externas pueden permanecer sin estar contaminadas para un espesor de capa mayor de 1 mil, demostrando que la barrera funcional permanece intacta durante el proceso de extrusión y reafirmando las directrices de la FDA para su uso como una barrera eficaz.

Simplemente, con los elementos estructurales adecuados, una capa externa virgen actúa como una barrera funcional aceptable sobre los materiales de PCR de acuerdo con las directrices originales establecidas por la FDA en el caso de contacto con alimentos.

En última instancia, los empacadores de alimentos / procesadores de lámina deben demostrar a la FDA que su proceso de fabricación y empaque cumple con los requisitos pertinentes de seguridad alimentaria.

Contenido relacionado

Impacto del remolido en el moldeo: análisis y estrategias

Comprenda las complejidades del material remolido, desde su definición hasta su uso. Descubra estrategias alternativas para optimizar su aplicación.

Leer MásSeparación y clasificación de plásticos en el proceso de reciclaje

Explore los diferentes métodos de separación utilizados en el reciclaje de plásticos y cómo influyen en la calidad y aplicaciones de los materiales reciclados.

Leer MásPlásticos reciclados para grado alimenticio: migración de contaminantes

Descubra cómo minimizar la migración de contaminantes en el uso de plásticos reciclados.

Leer MásPerspectiva del reciclaje en México y Latinoamérica en PRLATAM

Desafíos, casos de éxito y una reflexión sobre el papel del reciclaje en la economía circular fueron algunos de los temas abordados en Plastics Recycling LATAM.

Leer MásLea a continuación

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

Leer MásEl reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

Leer MásCristalinidad en polímeros: aplicaciones en el procesamiento de PET

Aprenda sobre los factores y procesos que afectan la cristalinidad en polímeros y cómo optimizar la producción y calidad de productos a base de PET.

Leer Más