Inyección: fundir plásticos amorfos vs. semicristalinos

Comprender las diferencias en cómo se funden los plásticos amorfos y semicristalinos es crucial para obtener la uniformidad de la fusión.

Hay cientos de variables con las cuales lidiar en el desarrollo de un proceso de moldeo por inyección 24/7, y puede ser difícil decidir en qué enfocarse. Algunas son más importantes que otras, pero no importa dónde clasifique una variable determinada, el hecho es que el proceso no se ejecutará a menos que cada una se controle según lo que necesite el material y la pieza.

Mi elección de este mes es la uniformidad del material fundido, y debería estar en su TOP 10 de las principales variables por revisar. Por uniformidad, me refiero no solo a la temperatura de fusión, sino a la consistencia del material fundido, es decir, sin remolinos, rayas o gránulos parcialmente fundidos. Si quiere dimensiones y rendimiento constantes las 24 horas, los 7 días de la semana, debe tener uniformidad del material fundido.

Nuestro enfoque aquí está en la dificultad para lograr la uniformidad de fusión entre resinas amorfas y semicristalinas. Estas resinas se funden de manera diferente, y un procesador necesita entender cómo se funde cada uno de estos polímeros para obtener la uniformidad de la fusión del material.

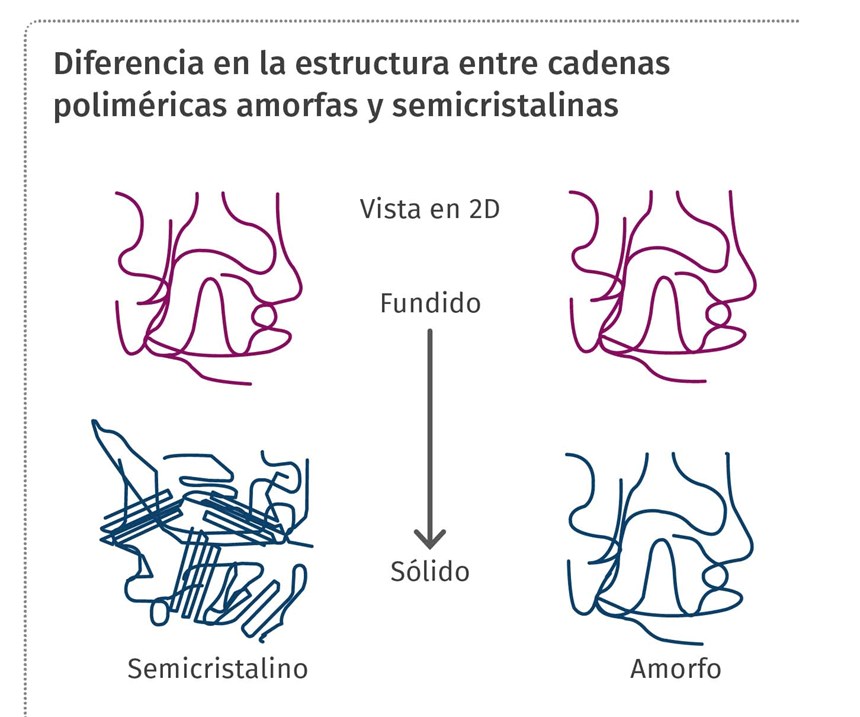

Normalmente, las diferencias se relacionan con la disposición diferente de las cadenas del polímero por una parte. Con los polímeros amorfos, las cadenas son aleatorias, lo que significa que no tienen un orden específico o una alineación, algo así como trozos de cuerda enredados. Los polímeros semicristalinos tienen una estructura o un patrón ordenado de alineación de la cadena.

El prefijo "semi" se usa para indicar que no todas las cadenas de polímero en una parte semicristalina se cristalizan. Hay áreas de cristalinidad y áreas de orientación de cadena aleatoria (amorfa) dentro de una pieza determinada. Los colores, los aditivos y la velocidad de enfriamiento influyen en el grado de cristalinidad, que cambia el tamaño de la pieza y sus propiedades.

Independientemente de que el polímero que está procesando es semicristalino o amorfo, se requiere uniformidad en la fusión para obtener dimensiones y desempeño consistentes de las piezas. Comprender cómo se funde cada uno permite que el procesador tenga un mejor control en el procesamiento.

Ya sean semicristalinos o amorfos, cada uno depende de las mismas fuentes de energía para la fusión: el barril, el husillo y las resistencias calefactoras. La mayor parte de la energía, alrededor del 80%, proviene de la fricción de los gránulos contra la pared del cañón y la compresión en la zona de transición del husillo.

El resto proviene de las resistencias calefactoras alrededor del barril. El mecanismo de transferencia de energía es el mismo para resinas amorfas y semicristalinas. Sin embargo, aquí es donde termina la similitud en la fusión de estos plásticos.

Un factor importante que los diferencia es la cantidad de energía necesaria para fundir cada uno. Un kilogramo de una resina semicristalina, como el nylon 6, requiere significativamente más energía que 1 kg de una resina amorfa como el ABS.

De hecho, el nylon necesita aproximadamente el doble de energía para fundirse comparado con un ABS (aproximadamente 716 BTU / kg frente a 342), sin embargo, sus temperaturas de procesamiento son similares. Dos veces el requerimiento de energía para el nylon significa que su procesamiento debería estar preparado para este trabajo.

Entonces ahora sabemos lo que debemos hacer para derretir nylon vs. ABS desde el punto de vista energético. Pero hay otro problema para hacer que su procesamiento sea más difícil. Las resinas semicristalinas permanecen duras hasta que alcanzan su temperatura de fusión. Es como derretir hielo. El hielo no cambia significativamente la dureza a medida que se calienta de -10 C (14 F) a -0.5 C (31 F).

Caiga sobre hielo a cualquier temperatura y dudo que sienta alguna diferencia en la dureza. Al igual que el hielo, las resinas semicristalinas no se ablandan hasta que alcanzan su temperatura de fusión. Se mantienen duras hasta que cumplen dos criterios:

Primero, debe poner suficiente energía para llevarlos a su punto de fusión; y segundo, debe agregar otra dosis de energía para superar el calor de fusión (fundido del material), es decir, romper el patrón de las cadena ordenadas. Es como una barrera energética para la fusión. ¿Cómo manejan el husillo y el cañón esta difícil situación?

Los gránulos semicristalinos fluyen desde la tolva hacia la garganta de alimentación y caen entre los filetes profundos de la sección de alimentación del husillo. La sección de alimentación avanza los pellets hacia adelante y las compacta, lo que hace que el aire y algunos volátiles salgan de la tolva (es un venteo). La sección de alimentación puede calentar los gránulos, pero no lo hace y no debería derretirlos.

El material alcanza entonces la zona de transición o fusión, donde el diámetro central del husillo cambia a una sección más gruesa para proporcionar la compresión de los gránulos contra la pared del cilindro. Esta compresión, junto con la fricción del pellet contra la pared del cañón, impulsa la energía en los gránulos para elevar su temperatura.

El problema es que no todos los gránulos llegan a la pared del cañón / interface de los filetes, algunos obtienen la energía necesaria para derretirse y otros no. Se produce la ruptura de la capa solida, lo que ocasiona que algunos pellets parcialmente fundidos atraviesen las zonas de transición y dosificación. Estos pellets parcialmente sin fundir pueden llegar a la pieza y por otra parte desgastar el husillo.

En aras de la discusión, digamos que también está utilizando colorante líquido y utilizando un diseño de husillo de propósito general. El colorante líquido a menudo usa un agente de transporte en forma de aceite, que reduce la fricción del pellet contra el cañón, lo que a su vez reduce la transferencia de energía para la fusión. ¿Es esto algo que realmente queremos que suceda? ¿Al eliminar el colorante líquido disminuye el tiempo de rotación del husillo? Un husillo de uso general con una relación L / D de 20: 1 tiene solo cinco filetes (secciones) en la zona de transición.

Este es un problema importante con tamaños de disparo superiores a aproximadamente el 40% de la capacidad de disparo. A menudo se recomienda usar husillos de doble filete (husillos de barrera), pero a menudo causan degradación, produciendo manchas negras excesivas. Es mejor contar con un husillo diseñado para proporcionar uniformidad de fusión.

Las resinas amorfas se funden de manera diferente. Requieren sustancialmente menos energía y son más fáciles de fundir. Se funden como mantequilla congelada. Un gránulo amorfo a temperatura ambiente es duro, pero a medida que se calienta comienza a ablandarse.

Con más energía, los materiales amorfos continúan ablandándose hasta que son adecuados para el moldeo. No permanecen duros hasta que alcanzan el punto de fusión, y no tienen que superar el calor de fusión.

Un pellet parcialmente sin fundir puede ser como chicloso o malvavisco. Si se forma una cuña entre un filete del husillo y la pared del cañón, se aplastará sin daños severos o desgaste al husillo o barril. Las resinas amorfas son más tolerantes durante el proceso de fusión. Un husillo de uso general puede proporcionar un procesamiento aceptable, pero una vez más, esa no es mi recomendación.

En pocas palabras, los gránulos semicristalinos son más difíciles de fundir uniformemente que los gránulos amorfos. Un tornillo de uso general podría procesar gránulos amorfos, pero con tamaños de inyección en el extremo inferior (por debajo del 20% de la capacidad del barril) y en el extremo superior (superior al 40%), la mayoría de los moldeadores tendrán problemas con los gránulos semicristalinos.

No recomiendo diseños de doble filete (husillos barrera). En su lugar, especifique un diseño de husillo que proporcione uniformidad de fusión con una relación L / D mínima de 20: 1, aunque es preferible 24: 1

Contenido relacionado

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

Leer MásDiez consejos para recortar los ciclos de moldeo de preformas PET

Descubra cómo mejorar los tiempos de ciclo en moldeo por inyección centrándose en técnicas eficientes de enfriamiento, especialmente para preformas gruesas.

Leer MásMoldeo por inyección de plásticos: inyectoras, materiales y tendencias

Desde los fundamentos hasta las mejores prácticas y últimas tendencias, desglosamos todo lo que debe saber sobre el moldeo por inyección para la producción de piezas plásticas.

Leer MásPapel del tornillo en moldeo por inyección: opciones y errores comunes

Aprenda sobre las secciones de alimentación, transición y medición en el tornillo, y cómo transforman el granulado plástico en moldeo por inyección.

Leer MásLea a continuación

Cómo especificar una máquina de moldeo por inyección: unidad de inyección

Si planea comprar una inyectora de plásticos esta guía le será de gran utilidad. Este artículo se enfoca en cómo especificar la unidad de inyección.

Leer MásGestión de cables en máquinas de moldeo por inyección

Descubra cómo la correcta colocación de cables en las máquinas de moldeo por inyección puede mejorar la eficiencia y la seguridad, reduciendo el tiempo de inactividad y los costos de mantenimiento.

Leer MásPapel del tornillo en moldeo por inyección: opciones y errores comunes

Aprenda sobre las secciones de alimentación, transición y medición en el tornillo, y cómo transforman el granulado plástico en moldeo por inyección.

Leer Más

.jpg;width=70;height=70;mode=crop)