EVO Fusion: innovación en reciclaje de películas plásticas

Con la introducción de la tecnología EVO Fusion, Reifenhäuser Blown Film revoluciona el uso de materiales reciclados postindustriales (PIR) y posconsumo (PCR) para la producción de películas. Durante un Open House en las instalaciones de Bioflex, en México, la compañía demostró el potencial y el impacto transformador de estas tecnologías en la industria de fabricación de películas plásticas.

En una jornada de puertas abiertas, celebrada en las instalaciones de Bioflex en México, Reifenhäuser Blown Film presentó por primera vez en el continente americano su más reciente avance tecnológico: la tecnología EVO Fusion, que promete transformar el panorama de la industria de fabricación de películas plásticas introduciendo métodos de producción más sostenibles y eficientes.

Así, la tecnología EVO Fusion llega a cambiar paradigmas en la industria. Tradicionalmente, el uso de material reciclado posconsumo (PCR) en la producción de películas ha presentado desafíos. La calidad del PCR puede variar drásticamente de un lote a otro debido a la mezcla heterogénea de tipos de plásticos y la constante presencia de impurezas.

El Dr-Ing. Christoph Lettowsky, gerente técnico de la unidad de película soplada de Reifenhauser, señala la imprevisibilidad inherente a los materiales PCR: “El primer lote puede ser bueno, pero el segundo o tercero no se sabe”. Esta inconsistencia ha llevado a dificultades de procesamiento y a un producto final que no podía compararse con los hechos de materiales vírgenes.

Sin embargo, la tecnología EVO Fusion aborda estos desafíos de manera innovadora al disminuir la dependencia de la calidad de los materiales. Permite el uso eficiente de PCR, incluso si se deriva de plásticos de baja calidad provenientes de desechos posconsumo, integrándolos directamente en el proceso de producción sin necesidad de peletización.

Con EVO Fusion, Bioflex lidera en América la producción de películas plásticas sostenibles, utilizando desechos reciclados para reducir costos y huella ambiental.

Esta capacidad no solo abre la puerta a una gama más amplia de aplicaciones, sino que también reduce los costos energéticos hasta en un 40%, aumentando significativamente tanto el atractivo económico como el ambiental de usar materiales reciclados.

Además, el sistema EVO Fusion maneja materiales reciclados posindustriales (PIR), lo cual permite la recuperación de desechos en el piso de producción como películas de barreras con impresión y laminado.

Estos pueden alimentarse directamente en la trituradora, cortarse en pedazos pequeños o en forma de hojuelas, y añadirse directamente al extrusor EVO Fusion. La posibilidad de agregar estos desechos directamente a la extrusora, sin necesidad de un peletizado previo, agiliza el proceso y disminuye aún más la huella ambiental.

Al facilitar el uso de materiales reciclados en la producción de películas de alta calidad, sin los obstáculos tradicionales de costo y energía, estas tecnologías no solo hacen factible sino también rentable para los fabricantes de película adoptar prácticas más sostenibles.

El Dr-Ing. Lettowsky se refirió a los desafíos operativos que enfrentan los clientes que usan reciclados, enfatizando la dificultad de obtener una calidad consistente. Para abordar estos desafíos, la tecnología de doble husillo de Reifenhäuser mejora el proceso de mezclado de materias primas y permite una desgasificación efectiva para eliminar impurezas y componentes no deseados, y mejorar así la calidad de la película. Esta tecnología es idónea para el procesamiento de desechos de película muy contaminados y mezclados, que tradicionalmente ha sido difícil de reciclar.

También resulta importante mencionar que a medida que el debate sobre la sostenibilidad cambia las expectativas del mercado, hay una creciente aceptación de las películas recicladas. Lo que una vez se consideró poco deseable por estética ahora se está convirtiendo en un distintivo de alineación con temas ambientales. Tanto las marcas como los consumidores están valorando cada vez más el ‘aspecto reciclado’, que comunica visiblemente un compromiso con la gestión ambiental, comentó el experto.

Por su parte, según el señor Ulrich Reifenhauser, director de Reifenhäuser Group, en el futuro, la industria de los plásticos y el reciclaje serán un solo sector interconectado. El mercado requiere con urgencia facilitar la incorporación de materiales reciclados en todos los procesos y mercados. De ahí que una tecnología como EVO Fusion se destaque por ser innovadora y apuntar en esta dirección.

De acuerdo con Martín Contreras, director de Reifenhauser Latina SpA, la aplicación de Evo Fusion presentada en suelo mexicano, en las instalaciones de su cliente Bioflex, es realmente innovadora y tiene dos tipos de beneficios.

“El primero es utilizar un material que hoy en día se está desechando, que es el film de laminación. Quien tenga un scrap mensual de 50 toneladas a 70 toneladas en adelante, ya justifica una máquina de estas características porque el retorno de la inversión va a ser muy corto. La otra gran aplicación es que también se puede procesar PCR, inclusive de mala calidad, para producir películas muy competitivas”, comentó.

“En Bioflex está funcionando una línea EVO Fusion tricapa de extrusión, cuya gran característica es que el extrusor del medio, en vez de monotornillo, es un extrusor de doble husillo. Por lo tanto, tiene una función corrotante, y adicionalmente tiene dos zonas de desgasificación. Entonces, funciona como si fuese prácticamente un peletizador. Se trata de una tecnología única porque es la primera vez que un extrusor doble está integrado a una máquina de película soplada normal”, comentó.

Contreras asegura que los desechos en líneas de laminación con múltiples combinaciones de materiales son difíciles de procesar, por lo que se convierten en un desecho para el fabricante, que termina regalándolo o inclusive pagando para que lo retiren de sus instalaciones.

“Lo que vemos en Bioflex es un cierre circular del ciclo, en el que estos materiales de desecho de películas se emplean para fabricar una nueva película plástica que puede ser comercializada ya sea para aplicaciones industriales, para embalaje secundario, para bolsas de basura o inclusive para aplicaciones de laminación, como embalaje general para alimentos”.

Bioflex en México: primera aplicación en el continente americano

Equipo de Bioflex junto al señor Ulrich Reifenhäuser, durante la presentación en vivo de la primera línea EVO Fusion en continente americano.

Bioflex, fabricante de empaques flexibles ubicado en León, Guanajuato, es pionero en la implementación de esta tecnología en el continente. Durante el Open House, mostraron la tecnología de extrusión EVO Fusion para el procesamiento de desechos postindustriales (PIR) directamente en forma de hojuela, sin peletización.

Antes de adoptar esta tecnología, estos materiales se utilizaban en la fabricación de tarimas, botes de basura y contenedores plásticos. Sin embargo, gracias a la EVO Fusion, ahora estos residuos de procesos de extrusión y conversión, se utilizan para producir película de polietileno (PE) de alta calidad con contenido reciclado.

Con esta tecnología innovadora desarrollada por Reifenhauser, Bioflex se posiciona como pionero en América, en integrar material reciclado directamente en la producción de películas para diversas industrias y productos. Este proceso no solo redefine el uso de recursos reciclados, sino que también impulsa un cambio hacia la economía circular, promoviendo la reintegración de materiales en su misma cadena de valor.

Según Michelle Voss Díaz, directora de sustentabilidad en Bioflex, la implementación de la línea EVO Fusion fue inspirada por el compromiso de liderar con soluciones innovadoras que transformen los desafíos de sostenibilidad en oportunidades concretas.

“Esta tecnología no solo simboliza la innovación para Bioflex sino que también marca el rumbo hacia un modelo de industria más responsable y consciente, al permitir la integración de materiales reciclados complejos en aplicaciones de alto valor”.

La transición hacia esta tecnología fue descrita por Voss Díaz como un proceso lleno de descubrimientos y aprendizaje continuo. “Introducir un enfoque innovador en el uso de materiales reciclados requirió ajustes operativos y un cambio de mentalidad. Sin embargo, gracias a las pruebas iniciales con clientes y el apoyo técnico de Reifenhauser Blown Film, la transición ha sido fluida y prometedora”, destacó. Esta adaptación no fue solo técnica sino también cultural dentro de la empresa, subrayando un compromiso genuino con la sostenibilidad en todos los niveles de operación.

Además, la recepción del mercado a los productos fabricados con EVO Fusion ha sido significativamente positiva. “Los clientes que han probado las películas producidas con EVO Fusion no solo destacan la calidad técnica del producto sino también el valor agregado de incorporar materiales reciclados en su composición”, señaló la directora de sustentabilidad.

Este equilibrio entre funcionalidad y sostenibilidad ha generado confianza y reafirma la visión de Bioflex de que es posible ofrecer soluciones responsables sin comprometer el rendimiento. Este éxito inicial es una validación importante para Bioflex y sirve como inspiración para continuar el camino hacia la economía circular.

Contenido relacionado

Desgasificación en extrusoras: ¿izquierda, derecha o superior?

Explore cómo funciona la desgasificación en extrusoras, las diferencias entre izquierda, derecha y superior, y cómo afecta la gravedad.

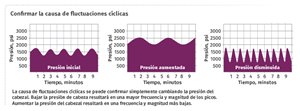

Leer MásExtrusión: resuelva problemas de estabilidad de salida

Aprenda cómo el ajuste de la longitud llena en la zona de dosificación y la presión del cabezal pueden mejorar el rendimiento de una extrusora.

Leer MásDiseño de dados para extrusión: desafíos en perfiles complejos

Conozca los retos que enfrentan los diseñadores de dados al trabajar con perfiles complejos en la extrusión de polímeros y cómo la tecnología de simulación puede facilitar el proceso.

Leer MásExtrusión: solucione el flujo desigual o surging en husillos de dos etapas

Explore las causas de la inestabilidad en husillos de dos etapas y descubra soluciones prácticas para garantizar un funcionamiento óptimo en extrusión de plásticos.

Leer MásLea a continuación

El reciclaje pasó a ser eje de la Economía Circular

El reciclaje de plásticos ha venido evolucionando, desde ser una opción para reducir costos, hasta convertirse en la promesa por la sustentabilidad de grandes corporativos ¡Hoy todos quieren reciclar!

Leer MásCómo ampliar la circularidad de los plásticos con tecnologías avanzadas de reciclaje

Reciclar y lograr la circularidad de los materiales constituyen el núcleo del modelo de negocio sostenible en evolución de la industria del plástico. Las tecnologías avanzadas tendrán un papel importante.

Leer MásEl reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

Leer Más