Cómo trabajan los mezcladores

.jpg)

Los dispositivos de dosificación, también conocidos como alimentadores o dispositivos de medición, generalmente permiten introducir una cantidad determinada de material, típicamente un aditivo o color, a un flujo existente o cantidad de material, típicamente una resina base (virgen) y, a menudo, remolido.

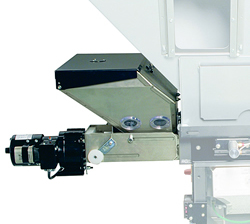

Dosificación en la garganta de la máquina:

La dosificación se puede proporcionar como una adición de un flujo de material existente en la garganta de una máquina de procesamiento, donde se rige por la velocidad de la propia máquina de procesamiento. En el moldeo por inyección, mientras se realizan los ciclos de la máquina, una dosis, calibrada para el tamaño del disparo de la inyectora se introduce en el flujo por gravedad de los otros materiales. En la extrusión, mientras la máquina funciona de forma continua, se proporciona una dosificación constante a una cierta tasa, en coordinación con la velocidad de la extrusora.

En algunos casos, múltiples dispositivos de dosificación pueden estar conectados a una sola garganta para la introducción de múltiples aditivos, o simplemente para proporcionar facilidad de cambio rápido con unidades de dosificación redundantes ya instalados. En otros casos, materiales como el remolido se pueden dosificar en el flujo además de aditivos o en lugar de ellos. Muchas veces, algún tipo de mezclador puede ser instalado debajo del dispositivo de dosificación para mejorar la mezcla de los aditivos recién introducidos con las resinas base.

El bastidor o marco de montaje para dispositivos de dosificación de este tipo es crítico para asegurar:

La capacidad para soportar la tolva (s) de alimentación de resinas de base por encima de ella, así como la unidad de dosificación (típicamente instalada en el lado del bastidor de soporte) con conexión sólida a la garganta de la máquina de procesamiento por debajo de ella.

La capacidad para calibrar fácilmente la unidad de dosificación para acomodar el aditivo o material que será dosificado. La calibración se realiza típicamente mediante un procedimiento de retén y pesado, para alinear el rendimiento del dosificador al material medido y a la velocidad a la que se va a dosificar.

El dispositivo de soporte debe crear un vacío en el flujo de material de base, de modo que el aditivo que se dosifica pueda unirse fácilmente al flujo de material y no ser desplazado por su alimentación en la garganta.

El marco puede aceptar una unidad de mezcla por debajo, sin sacrificar la integridad estructural.

Las unidades de dosificación instaladas en las gargantas de la máquina de procesamiento pueden operar ya sea: Volumétricamente, al proporcionar dosis de aditivo en volúmenes medidos, por un tornillo giratorio, o un disco giratorio perforado, o algunos otros medios menos comunes, o Gravimétricamente, pesando el aditivo a medida que se mide para asegurar la entrega de aditivo en peso, no por volumen.

Como la mayoría de las recetas de materiales dependen de los materiales que se combinan en peso, las unidades de dosificación gravimétricas son la opción clara para la más alta precisión y dosificación fiable. Además, no requieren calibración para alinear los parámetros de medición con la entrega de aditivo. En muchos casos, las unidades gravimétricas son también la opción más cara, pero en los últimos años una serie de nuevos modelos han surgido para competir en precio con las unidades volumétricas menos precisas en el mercado.

Unidades de dosificación en mezcladoras

Las unidades de dosificación son más populares como una parte importante de sistemas de mezcla integrados por lotes o continuos, donde se les confía la medición de los ingredientes de cantidades pequeñas como colores y aditivos similares.

En esta capacidad, cada unidad de dosificación se rige por las señales del control de la mezcla principal que supervisa la necesidad de material para el proceso que sirve, mientras que orquesta la introducción de todos los componentes de material. Una variedad mucho más amplia de unidades de dosificación se usan en esta aplicación para satisfacer las necesidades de las exigentes aplicaciones de mezcla, desde productividades muy pequeñas hasta muy grandes y por lo general, los ingredientes se alimentan precisamente en peso.

El pesaje se acomoda ya sea en una sola cámara de pesaje que se llena secuencialmente por todos los materiales de la mezcla (ganancia-in-peso, tipo lotes) o cada recipiente de ingrediente se pesa continuamente para que a medida que el material se dosifica de forma continua, la pérdida de material en cada recipiente se puede seguir con precisión para controlar la velocidad de dosificación y el peso (pérdida en peso, de tipo continuo).

Mezcladores

Los sistemas de mezcla son dispositivos totalmente integrados de dispensación de múltiples materiales y mezcla, diseñados para combinar materiales antes del procesamiento del plástico, con precisión y de forma constante. Pueden crear un suministro de material ya mezclado, a partir de una serie de parámetros programados por el usuario.

Los mezcladores pueden combinar materiales por volumen (volumétrico) o por el peso (gravimétrico) y pueden operar de forma continua (típico de extrusión) o por lotes (típico de moldeo por inyección). El uso de un mezclador permite ahorrar dinero en materiales como aditivos, al asegurar un ciclo de medición consistente que no necesita dosificar en exceso solo 'por si acaso'.

Las mezclas no se crean hasta que son requeridas por la demanda del proceso y permiten que el procesador utilice materiales de menor costo y consumir triturado de manera más eficiente que las formulaciones pre-compuestas más costosas. Además, dado que la mezcladora se ocupa de todos los materiales en una mezcla, algunos controladores de mezcladores gravimétricos en realidad pueden hacer un seguimiento del consumo de material con fines de compra.

Mezclador continuo

Los mezcladores continuos se usan típicamente en operaciones de extrusión donde se considera la operación continua de la mezcladora para operar en una manera similar a la operación continua de la línea de extrusión. Estos mezcladores normalmente operan con el principio "por pérdida de peso", donde los contenedores de suministro de los ingredientes son pesados constantemente y las cantidades medidas de cada ingrediente se determinan por la pérdida en peso de cada contenedor.

A medida que la velocidad de extrusión se incrementa o disminuye, consumiendo más o menos material mezclado, la mezcladora reacciona en consecuencia, aumentando o disminuyendo la dosificación de cada componente, en coordinación con la velocidad del proceso. Este proceso, aunque por años fue considerado estado del arte para la extrusión, es elaborado y requiere un control muy complejo para operar de forma fiable, además de una multitud de celdas de carga sensibles (por lo menos una para cada ingrediente).

Se debe tener cuidado para asegurar que el funcionamiento de cada celda de carga es ininterrumpido, o pueden ocurrir imprecisiones. Además, dado que las mediciones de la celda de carga se ven afectadas por la fuga de material en cada contenedor, el control necesita trabajar en conjunción directa con el (los) sistema (s) de carga para asegurarse de que el suministro de material se realiza en un momento predecible para permitir que el control vuelva a ajustar el peso del material cargado. Típicamente, la mezcladora cambia a una operación "volumétrica" mientras que los contenedores se reponen, afectando su precisión momentáneamente.

Típicamente los materiales medidos se cargan en una cámara de mezcla principal, donde residirán durante un período de tiempo antes de ser dispensados, por lo general por flujo abierto, en la garganta de la máquina de procesamiento.

Mezclador por lotes

Las mezcladoras por lotes fueron diseñadas originalmente para ser montadas en la máquina y servir a las necesidades de moldeo por inyección para trabajar fuera de línea, creando un suministro de material mezclado para cualquier tipo de procesamiento. Sus principales ventajas son el bajo costo, diseño simple, fácil instalación y limpieza y alta precisión.

Originalmente producidos en configuraciones volumétricas, las mezcladoras por lotes se han ampliado para operar convencionalmente ahora como unidades gravimétricas. Han encontrado su camino en muchas de operaciones gracias a su simplicidad, robustez y bajo costo. Esto incluye aplicaciones de rendimiento muy bajo, que antes se consideraban demasiado pequeñas para la automatización sofisticada e incluso operaciones de extrusión. De hecho, algunos modelos orientados para extrusión son capaces de mezclar hasta 8000 lb/h.

El mezclador por lotes proporciona un método de medición para todos los materiales en la mezcla, pero a diferencia de los mezcladores continuos, el sistema de proceso por lotes utiliza dispositivos de medición mejor adaptados a la naturaleza y el volumen de cada ingrediente y no depende de un método similar para todos los ingredientes.

Los dispositivos de medición típicos incluyen válvulas tipo flapper o de estilo émbolo temporizadas, tornillos giratorios y válvulas que tienen la capacidad de goteo en pequeñas cantidades de material a tasas muy controladas y muy repetibles. Muchos mezcladores por lotes cuentan con un diseño modular que permite que el fabricante, o incluso el procesador, seleccione y cambie libremente los dispositivos de medición, basados en las necesidades cambiantes de su tarea de mezcla especial.

Los dispositivos de dosificación están programados para dosificar un componente a la vez en una cámara de pesado común, que tiene el único conjunto de celdas de carga en todo el sistema. Gracias a los avances en los controles del mezclador por lotes, las celdas de carga tradicionalmente sensibles utilizados en la bandeja de pesaje son capaces de ignorar las vibraciones típicas del moldeo por inyección por una lógica de control sofisticado que toma un número de lecturas de peso y después utiliza su lógica de control para eliminar lecturas afectadas por vibración y luego promedia el resto para monitorear de forma extremadamente precisa el peso.

A medida que cada componente se mide y se deposita en la cámara de pesaje, su aumento de peso específico se detecta y se calcula como parte de la mezcla deseada de los materiales. Se observa cualquier imprecisión y el control modifica la dosificación en consecuencia en el siguiente ciclo de medición. Varios ciclos de medición se incluyen típicamente en cada lote de material mezclado, de manera que conforme pasa el tiempo, la mezcladora en realidad se vuelve más precisa y auto-corrige continuamente durante su funcionamiento.

Los materiales son entonces descargados desde la bandeja de pesaje en un cámara de mezclado, que está integrada en el sistema. Allí, la mezcla se homogeneiza de forma continua hasta su uso, o a una especificación establecida por el procesador.